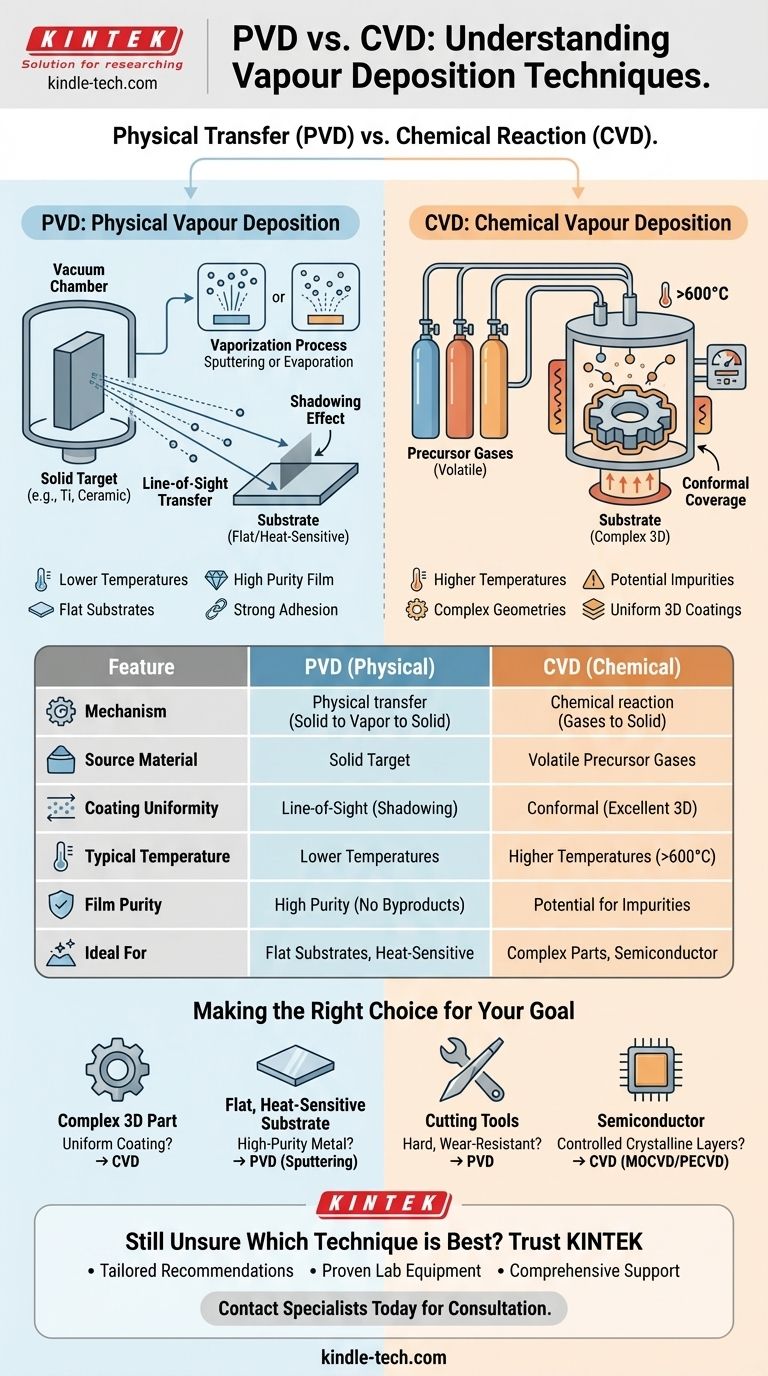

Em sua essência, a diferença entre a Deposição Física de Vapor (PVD) e a Deposição Química de Vapor (CVD) reside em como o material de revestimento viaja de sua fonte para a superfície que você deseja revestir. PVD é um processo físico, como pintar com átomos, onde um material sólido é vaporizado e viaja em linha reta até o substrato. Em contraste, CVD é um processo químico onde gases precursores reagem na superfície do substrato para formar um novo filme sólido, muito parecido com assar um bolo, onde os ingredientes se transformam em um novo sólido.

A distinção fundamental é o mecanismo: PVD transfere fisicamente material de uma fonte sólida para um substrato, enquanto CVD usa uma reação química a partir de precursores gasosos para criar um novo material diretamente no substrato. Essa diferença dita tudo, desde a uniformidade do revestimento até as temperaturas necessárias.

A Mecânica da Deposição Física de Vapor (PVD)

PVD é fundamentalmente uma técnica de "linha de visão". Envolve a criação de um vapor a partir de uma fonte de material sólido dentro de uma câmara de vácuo e permitir que esse vapor se condense no substrato.

O Material Fonte: Um Alvo Sólido

No PVD, o material que você deseja depositar começa como um bloco ou pó sólido, conhecido como alvo. Este pode ser um metal puro como titânio ou uma cerâmica como nitreto de titânio.

O Processo de Vaporização: Sputtering vs. Evaporação

O alvo sólido deve ser transformado em vapor. Os dois métodos mais comuns são:

- Sputtering (Pulverização Catódica): O alvo é bombardeado com íons de alta energia (geralmente um gás inerte como argônio), que fisicamente arrancam átomos da superfície do alvo.

- Evaporação: O alvo é aquecido a vácuo até evaporar (ou sublimar), criando uma nuvem de vapor.

O Processo de Deposição: Transferência em Linha Reta

Uma vez vaporizados, os átomos viajam em linha reta através do vácuo e aderem à primeira superfície que atingem — o substrato. É por isso que é chamado de processo de linha de visão.

A Química da Deposição Química de Vapor (CVD)

CVD é fundamentalmente um processo de reação química. Não se trata de transferir material existente, mas de sintetizar um novo material na superfície do substrato.

O Material Fonte: Gases Precursores

Ao contrário do alvo sólido do PVD, o CVD começa com um ou mais gases precursores voláteis. Esses gases contêm os elementos químicos necessários para o filme final.

O Processo de Reação: Construindo um Filme

Esses gases são introduzidos em uma câmara de reação contendo o substrato, que é tipicamente aquecido. O calor fornece a energia necessária para desencadear uma reação química entre os precursores.

Essa reação forma o material sólido desejado, que deposita e cresce na superfície do substrato. Outros subprodutos gasosos da reação são então bombeados para fora da câmara.

O Processo de Deposição: Cobertura Conforme

Como a deposição ocorre a partir de uma fase gasosa que envolve o substrato, o filme pode crescer em todas as superfícies expostas simultaneamente. Isso resulta em um revestimento excelente e uniforme, mesmo em formas 3D complexas. Isso é conhecido como cobertura conforme.

Entendendo as Compensações (Trade-offs)

A escolha entre PVD e CVD envolve compensações claras ligadas diretamente aos seus diferentes mecanismos.

PVD: Temperaturas Mais Baixas e Alta Pureza

Os processos PVD podem ser realizados em temperaturas muito mais baixas do que o CVD tradicional. Isso torna o PVD ideal para revestir substratos que não suportam calor intenso, como plásticos ou certas ligas. É também um processo inerentemente mais puro, pois evita os subprodutos químicos comuns no CVD.

CVD: Revestimentos Conformes Superiores

A maior força do CVD é sua capacidade de revestir uniformemente geometrias intrincadas e complexas. Como os gases precursores podem penetrar em pequenas cavidades, o CVD é incomparável para revestir o interior de tubos ou peças complexas onde um processo de linha de visão falharia.

PVD: Limitado pela Linha de Visão

A principal limitação do PVD é sua incapacidade de revestir superfícies que não estão em sua linha de visão direta. Isso cria um efeito de "sombreamento", dificultando o revestimento uniforme de reentrâncias, cantos vivos ou o interior de peças complexas.

CVD: Temperaturas Mais Altas e Impurezas Potenciais

Muitos processos CVD exigem temperaturas muito altas (frequentemente >600°C) para impulsionar as reações químicas necessárias, o que limita os tipos de substratos que podem ser usados. Além disso, átomos dos gases precursores (como hidrogênio ou cloro) podem, às vezes, ser incorporados ao filme como impurezas, afetando suas propriedades.

Fazendo a Escolha Certa para o Seu Objetivo

Os requisitos específicos da sua aplicação determinarão se PVD ou CVD é a técnica apropriada.

- Se o seu foco principal é revestir uma peça 3D complexa uniformemente: CVD é a escolha superior devido à sua excelente cobertura conforme.

- Se o seu foco principal é depositar um filme metálico de alta pureza em um substrato plano e sensível ao calor: PVD (especificamente sputtering) é o método ideal.

- Se o seu foco principal é criar um revestimento duro e resistente ao desgaste em ferramentas de corte: PVD é frequentemente preferido por sua forte adesão e temperaturas de processamento mais baixas, que preservam a dureza da ferramenta.

- Se o seu foco principal é cultivar camadas semicondutoras cristalinas altamente controladas: Técnicas especializadas de CVD (como MOCVD ou PECVD) são o padrão da indústria por sua precisão em nível atômico.

Compreender essa divisão fundamental entre transferência física e reação química permite que você selecione a tecnologia de deposição ideal para seu desafio de engenharia específico.

Tabela de Resumo:

| Característica | Deposição Física de Vapor (PVD) | Deposição Química de Vapor (CVD) |

|---|---|---|

| Mecanismo | Transferência física de material de uma fonte sólida | Reação química de gases precursores no substrato |

| Material Fonte | Alvo sólido (ex: metal, cerâmica) | Gases precursores voláteis |

| Uniformidade do Revestimento | Linha de visão; potencial para sombreamento | Conforme; excelente para peças 3D complexas |

| Temperatura Típica | Temperaturas mais baixas (adequado para substratos sensíveis ao calor) | Temperaturas mais altas (frequentemente >600°C) |

| Pureza do Filme | Alta pureza (evita subprodutos químicos) | Potencial para impurezas dos gases precursores |

| Ideal Para | Substratos planos, materiais sensíveis ao calor, revestimentos de forte adesão | Geometrias complexas, camadas semicondutoras, revestimentos 3D uniformes |

Ainda em Dúvida Sobre Qual Técnica de Revestimento é Melhor Para o Seu Projeto?

A escolha entre PVD e CVD é fundamental para alcançar as propriedades de filme, uniformidade e desempenho desejados em sua aplicação. A KINTEK, sua parceira de confiança em equipamentos e consumíveis de laboratório, é especializada em fornecer as soluções de deposição certas para suas necessidades específicas.

Se você precisa das capacidades de alta pureza e baixa temperatura do PVD para substratos sensíveis ou da cobertura conforme superior do CVD para peças 3D complexas, nossos especialistas podem guiá-lo até o sistema ideal. Atendemos a uma ampla gama de necessidades de laboratório, desde P&D até produção, garantindo que você obtenha a precisão e a confiabilidade que seu trabalho exige.

Deixe nossa experiência aprimorar seu processo:

- Recomendações Personalizadas: Obtenha aconselhamento especializado na seleção do sistema PVD ou CVD ideal para seus materiais e aplicação.

- Desempenho Comprovado: Beneficie-se de nossos equipamentos de laboratório de alta qualidade projetados para durabilidade e precisão.

- Suporte Abrangente: Da instalação à manutenção, garantimos que seus processos de deposição funcionem de forma suave e eficiente.

Não deixe os resultados do seu revestimento ao acaso. Contate nossos especialistas hoje para uma consulta personalizada e descubra como a KINTEK pode capacitar o sucesso do seu laboratório com a tecnologia de deposição correta.

Guia Visual

Produtos relacionados

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

- Fornalha Vertical de Tubo Laboratorial

As pessoas também perguntam

- Por que um sistema de vácuo PECVD requer uma bomba de palhetas rotativas e uma bomba turbo? Garanta Revestimentos de Alta Pureza

- Como são depositados os filmes finos? Um Guia para Métodos PVD vs. CVD para Sua Aplicação

- Quais são os diferentes tipos de filmes finos? Um guia sobre função, material e métodos de deposição

- Qual é a diferença entre PECVD e APCVD? Escolha o Método CVD Certo para Sua Aplicação

- Qual é a diferença entre CVD por plasma e CVD térmico? Escolha o Método Certo para o Seu Substrato