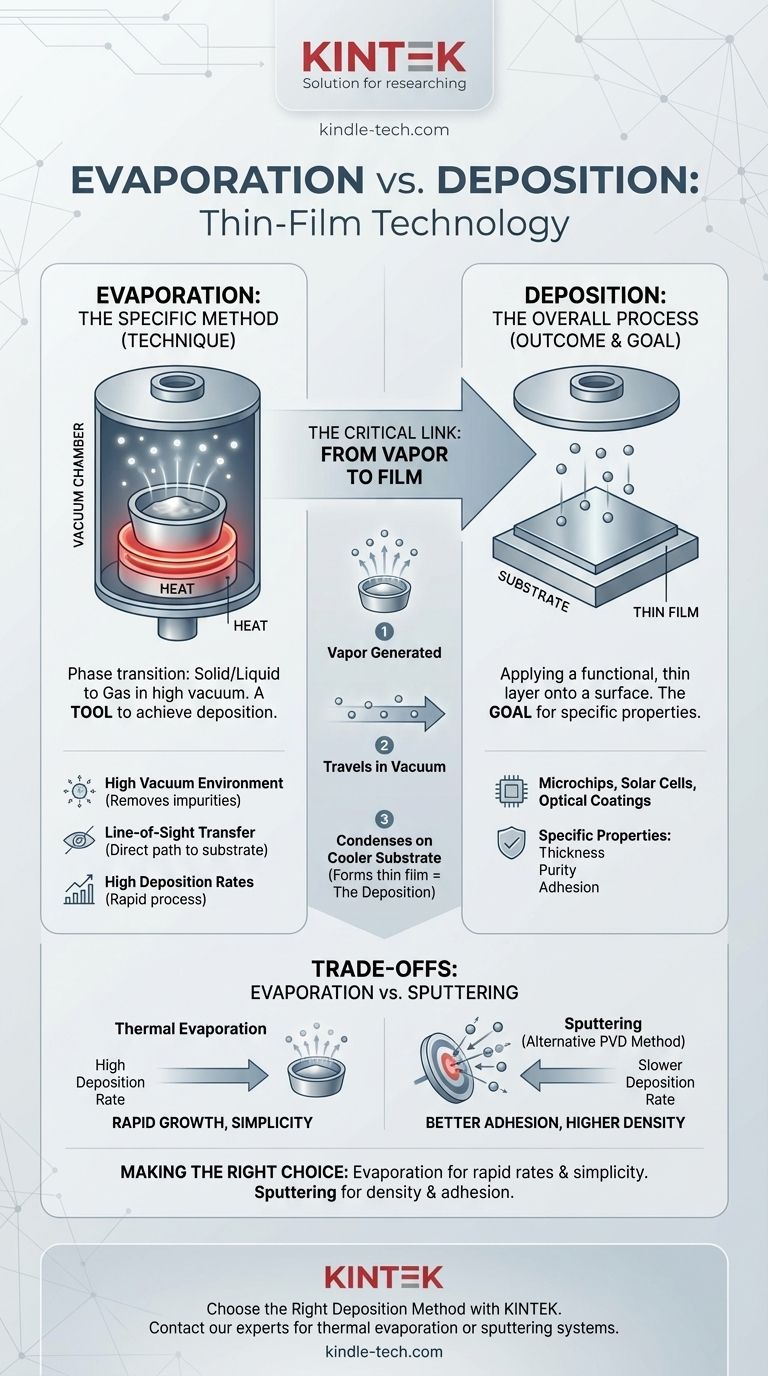

No contexto da ciência dos materiais e da fabricação, a evaporação é um método específico usado para atingir o processo mais amplo de deposição. Deposição é o termo geral para aplicar uma fina camada de material em uma superfície (um substrato), enquanto a evaporação térmica é uma das principais técnicas usadas para criar o vapor do material que forma esse filme.

A distinção central é entre processo versus resultado. Deposição é o resultado da adição de uma camada fina a uma superfície, enquanto evaporação é um mecanismo físico específico — aquecer um material no vácuo até que ele se torne um gás — usado para possibilitar essa deposição.

Definindo os Conceitos Centrais

Para entender a relação entre esses termos, é essencial definir cada um claramente no contexto da tecnologia de filmes finos.

O que é Deposição?

Deposição é o processo fundamental de adicionar uma camada fina e funcional de material sobre um substrato. Esta é uma etapa fundamental na fabricação de componentes de alta tecnologia, como microchips, células solares e revestimentos ópticos. O objetivo da deposição é criar um filme com propriedades específicas, como espessura, pureza e adesão.

O que é Evaporação?

Evaporação é a transição de fase de uma substância de um estado sólido ou líquido para um estado gasoso. No processo de fabricação conhecido como evaporação térmica, um material fonte (como alumínio ou ouro) é aquecido em uma câmara de alto vácuo até que seus átomos vaporizem.

O Elo Crítico: Do Vapor ao Filme

A conexão entre os dois termos é direta e sequencial. O vapor gerado pelo processo de evaporação viaja através da câmara de vácuo. Quando esses átomos ou moléculas gasosas atingem a superfície mais fria do substrato, eles condensam de volta a um estado sólido, formando um filme fino e uniforme. Este ato de condensação e construção do filme é a deposição.

A Mecânica da Deposição por Evaporação Térmica

O processo de usar a evaporação para deposição é conceitualmente direto, dependendo de alguns princípios chave para garantir um resultado de alta qualidade.

O Papel do Vácuo

Um ambiente de alto vácuo é fundamental. Ele remove o ar e outras moléculas de gás indesejadas que poderiam reagir com o vapor quente ou interferir em seu caminho até o substrato. Isso garante a pureza do filme depositado.

Transferência por Linha de Visada

Dentro do vácuo, as partículas evaporadas viajam em linha reta da fonte para o substrato. Isso é frequentemente chamado de processo de "linha de visada", pois nada obstrui o caminho do vapor.

Altas Taxas de Deposição

À medida que o material fonte é aquecido, ele pode produzir um fluxo de vapor muito denso. Isso permite que um grande volume de material seja transferido rapidamente para o substrato, resultando em altas taxas de deposição e tempos de processamento relativamente curtos.

Entendendo as Compensações: Evaporação vs. Outros Métodos

A evaporação é uma técnica poderosa, mas é apenas um dos vários métodos usados para deposição física de vapor (PVD). Entender seu lugar entre as alternativas esclarece suas vantagens e limitações.

A Alternativa: Sputtering (Pulverização Catódica)

Outro método comum de PVD é o sputtering (pulverização catódica). Em vez de aquecer um material, o sputtering usa íons de alta energia para bombardear um alvo fonte, desalojando fisicamente átomos que então se depositam no substrato.

Velocidade vs. Controle

Comparado à evaporação térmica, o sputtering geralmente tem taxas de deposição mais baixas. No entanto, o processo de sputtering pode, às vezes, oferecer melhor adesão e densidade do filme porque os átomos ejetados têm maior energia cinética ao atingir o substrato. A escolha entre eles depende inteiramente dos requisitos do produto final.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção do método de deposição correto depende das propriedades desejadas do filme fino e dos requisitos de eficiência do processo de fabricação.

- Se seu foco principal é o crescimento rápido do filme e simplicidade: A evaporação térmica é frequentemente a escolha ideal devido às suas taxas de deposição caracteristicamente altas.

- Se seu foco principal é a densidade do filme, adesão ou deposição de ligas complexas: Um método como o sputtering pode ser mais adequado, apesar do seu tempo de processo tipicamente mais lento.

Em última análise, reconhecer que a evaporação é uma ferramenta para alcançar o objetivo da deposição é a chave para selecionar a técnica correta para sua aplicação.

Tabela de Resumo:

| Aspecto | Deposição | Evaporação (Térmica) |

|---|---|---|

| Definição | O processo geral de aplicar um filme fino sobre um substrato. | Um método específico de vaporizar um material fonte para possibilitar a deposição. |

| Papel | O resultado ou objetivo desejado. | Uma técnica usada para alcançar o resultado. |

| Característica Principal | Cria uma camada funcional com propriedades específicas. | Usa calor no vácuo para criar um vapor. |

| Velocidade do Processo | Varia conforme o método. | Taxas de deposição tipicamente altas. |

| Qualidade do Filme | Depende do método utilizado (ex: adesão, densidade). | Bom para simplicidade e velocidade; sputtering pode oferecer melhor adesão. |

Pronto para Escolher o Método de Deposição Certo para o Seu Laboratório?

Compreender as nuances entre evaporação e outras técnicas de deposição é fundamental para alcançar o filme fino perfeito para sua aplicação — seja para microchips, células solares ou revestimentos ópticos.

A KINTEK é especializada em equipamentos e consumíveis de laboratório, atendendo a todas as suas necessidades laboratoriais. Nossos especialistas podem ajudá-lo a selecionar o sistema ideal de evaporação térmica ou sputtering para garantir alta pureza, excelente adesão e máxima eficiência para seus objetivos de pesquisa e produção.

Entre em contato conosco hoje através do nosso [#ContactForm] para discutir suas necessidades específicas e descobrir como as soluções da KINTEK podem aprimorar seu processo de fabricação de filmes finos.

Guia Visual

Produtos relacionados

- Barco de Evaporação de Tungstênio-Molibdênio com Fundo Hemisférico

- Barco de Evaporação de Cerâmica Aluminizada para Deposição de Filmes Finos

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Chiller de Armadilha Fria Direta a Vácuo

- Autoclave Vertical de Esterilizador a Vapor de Alta Pressão para Departamento de Laboratório

As pessoas também perguntam

- Quais são as vantagens do método de evaporação térmica? Obtenha Filmes Finos Simples, Rápidos e Econômicos

- O que é evaporação térmica sob vácuo? Um Guia para Deposição de Filmes Finos de Alta Pureza

- Quais são as vantagens da evaporação por feixe de elétrons? Obtenha Filmes Finos de Alta Pureza e Alta Taxa

- Qual é o princípio da evaporação por feixe de elétrons? Um guia para deposição de filmes finos de alta pureza

- O que é evaporação por feixe de elétrons? Obtenha Deposição de Filmes Finos de Alta Pureza para o Seu Laboratório

- A que ponto o ouro evapora? A ciência por trás da resistência extrema do ouro ao calor

- Quais metais podem ser depositados por deposição a vácuo? Obtenha Propriedades de Superfície Precisas para Sua Aplicação

- Como o filme fino é preparado usando a técnica de evaporação térmica? Um Guia para Deposição de Alta Pureza