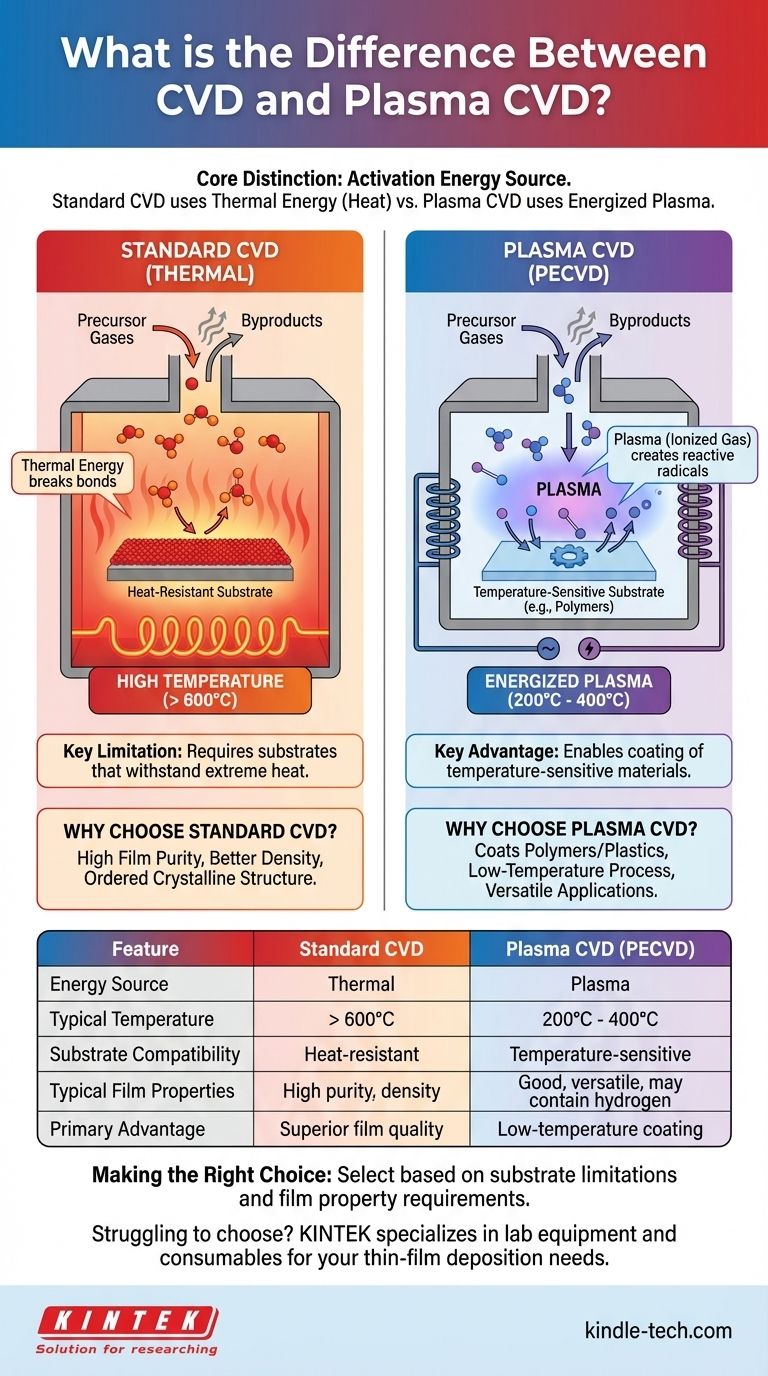

Em essência, a diferença entre a Deposição Química a Vapor (CVD) padrão e a CVD Aprimorada por Plasma (PECVD) é a fonte de energia usada para impulsionar o processo. A CVD padrão depende exclusivamente de altas temperaturas para iniciar as reações químicas que formam um filme, enquanto a PECVD usa um plasma energizado para fazer isso, permitindo que o processo ocorra em temperaturas muito mais baixas.

A distinção central não está na química, mas na energia de ativação. A CVD tradicional usa energia térmica (calor), limitando-a a substratos resistentes ao calor. A CVD a plasma substitui esse calor pela energia de um plasma, possibilitando o revestimento de materiais sensíveis à temperatura.

A Base: Como Funciona a CVD Padrão

A Deposição Química a Vapor (CVD) é um processo usado para criar filmes finos sólidos de alta qualidade e alto desempenho. A técnica envolve a exposição de um substrato a um ou mais gases precursores voláteis, que reagem ou se decompõem na superfície do substrato para produzir o depósito desejado.

O Papel Crítico da Energia Térmica

Em um processo de CVD térmico padrão, toda a câmara de reação, incluindo o substrato, é aquecida a temperaturas muito altas, frequentemente excedendo 600°C.

Esse calor intenso fornece a energia de ativação necessária para quebrar as ligações químicas dentro das moléculas do gás precursor.

A Reação na Superfície

Uma vez decompostas em componentes mais reativos, essas moléculas reagem na e com a superfície quente do substrato. Essa reação química resulta na formação de um filme fino denso e sólido, com os subprodutos sendo exauridos da câmara.

A Limitação de Alta Temperatura

A dependência de altas temperaturas é a característica definidora e a principal limitação da CVD padrão. O substrato deve ser capaz de suportar essas temperaturas extremas sem derreter, empenar ou degradar de outra forma.

A Inovação: Introduzindo a CVD a Plasma (PECVD)

A CVD Aprimorada por Plasma, às vezes chamada de CVD Assistida por Plasma (PACVD), é uma forma avançada de CVD que supera a limitação de temperatura do processo tradicional.

Substituindo o Calor por Plasma

Em vez de aquecer toda a câmara, a PECVD usa um campo eletromagnético (como radiofrequência ou micro-ondas) para excitar os gases precursores a um estado de plasma.

Um plasma é um gás ionizado — um estado da matéria altamente energético contendo íons e radicais livres.

Criando Espécies Reativas Sem Calor

Esses radicais e íons dentro do plasma são extremamente reativos. Eles fornecem as espécies químicas necessárias para que a reação de deposição ocorra, substituindo efetivamente a função da alta energia térmica.

A Vantagem da Baixa Temperatura

Como a energia para a reação vem do próprio plasma e não do aquecimento do substrato, a deposição pode ocorrer em temperaturas significativamente mais baixas, tipicamente na faixa de 200-400°C. Isso torna possível revestir materiais que seriam destruídos por um processo de CVD padrão.

Compreendendo as Trocas

A escolha entre CVD térmica e PECVD envolve uma troca direta entre as propriedades do filme e a compatibilidade do substrato. Nenhum método é universalmente superior; são ferramentas para trabalhos diferentes.

Por Que Escolher a CVD Padrão?

As altas temperaturas usadas na CVD padrão frequentemente resultam em filmes com maior pureza, melhor densidade e uma estrutura cristalina mais ordenada. Quando a mais alta qualidade de filme é necessária e o substrato pode tolerar o calor (por exemplo, wafers de silício, cerâmicas, metais), a CVD térmica é frequentemente o método preferido.

Por Que Escolher a CVD a Plasma?

O principal motivo para escolher a PECVD é sua capacidade de revestir substratos sensíveis à temperatura. Isso inclui polímeros, plásticos e dispositivos eletrônicos totalmente fabricados que já contêm materiais de baixo ponto de fusão. Isso abre possibilidades de revestimento que são fisicamente impossíveis com a CVD padrão.

Considerações Potenciais para PECVD

Embora poderosa, a PECVD pode introduzir complexidades. Os filmes podem ter uma concentração maior de elementos incorporados como hidrogênio (dos gases precursores), o que pode afetar as propriedades ópticas ou elétricas. O equipamento também é geralmente mais complexo e caro do que um sistema básico de CVD térmica.

Fazendo a Escolha Certa para Sua Aplicação

Sua decisão deve ser guiada pelas limitações do seu substrato e pelas propriedades específicas do filme que você precisa alcançar.

- Se seu foco principal é a máxima pureza e cristalinidade do filme em um substrato tolerante ao calor: A CVD térmica tradicional é frequentemente a escolha superior e mais simples.

- Se seu foco principal é revestir um material sensível à temperatura, como um polímero ou um dispositivo pré-fabricado: A CVD a plasma é a tecnologia necessária e capacitadora.

- Se você precisa de um equilíbrio de boas propriedades de filme em uma temperatura moderada: A PECVD oferece um meio-termo versátil que é adequado para uma vasta gama de aplicações modernas.

Compreender essa diferença fundamental entre energia térmica e de plasma é a chave para selecionar o processo de deposição certo para seu material específico e objetivos de desempenho.

Tabela Resumo:

| Característica | CVD Padrão | CVD a Plasma (PECVD) |

|---|---|---|

| Fonte de Energia | Térmica (Alto Calor) | Plasma (Gás Ionizado) |

| Temperatura Típica | > 600°C | 200°C - 400°C |

| Compatibilidade do Substrato | Materiais resistentes ao calor (por exemplo, silício, cerâmicas) | Materiais sensíveis à temperatura (por exemplo, polímeros, plásticos) |

| Propriedades Típicas do Filme | Maior pureza, densidade e cristalinidade | Boas propriedades, mas pode conter hidrogênio; versátil |

| Vantagem Principal | Qualidade superior do filme em substratos tolerantes | Permite o revestimento de materiais de baixa temperatura |

Com dificuldades para escolher o processo de deposição certo para seus requisitos de substrato e filme?

A KINTEK é especializada em equipamentos e consumíveis de laboratório, fornecendo soluções especializadas para todas as suas necessidades de deposição de filmes finos. Se você precisa dos filmes de alta pureza da CVD padrão ou das capacidades de baixa temperatura da PECVD, nossa equipe pode ajudá-lo a selecionar o sistema perfeito para aprimorar sua pesquisa e desenvolvimento.

Entre em contato com nossos especialistas hoje para discutir sua aplicação e descobrir como as soluções da KINTEK podem impulsionar o sucesso do seu laboratório.

Guia Visual

Produtos relacionados

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

- Forno Tubular Dividido de 1200℃ com Tubo de Quartzo Forno Tubular de Laboratório

As pessoas também perguntam

- Qual é a diferença entre CVD por plasma e CVD térmico? Escolha o Método Certo para o Seu Substrato

- Por que um sistema de vácuo PECVD requer uma bomba de palhetas rotativas e uma bomba turbo? Garanta Revestimentos de Alta Pureza

- Quais são os diferentes tipos de filmes finos? Um guia sobre função, material e métodos de deposição

- Como são depositados os filmes finos? Um Guia para Métodos PVD vs. CVD para Sua Aplicação

- Quais são as capacidades de processo dos sistemas ICPCVD? Obtenha deposição de filme de baixo dano em temperaturas ultrabaixas