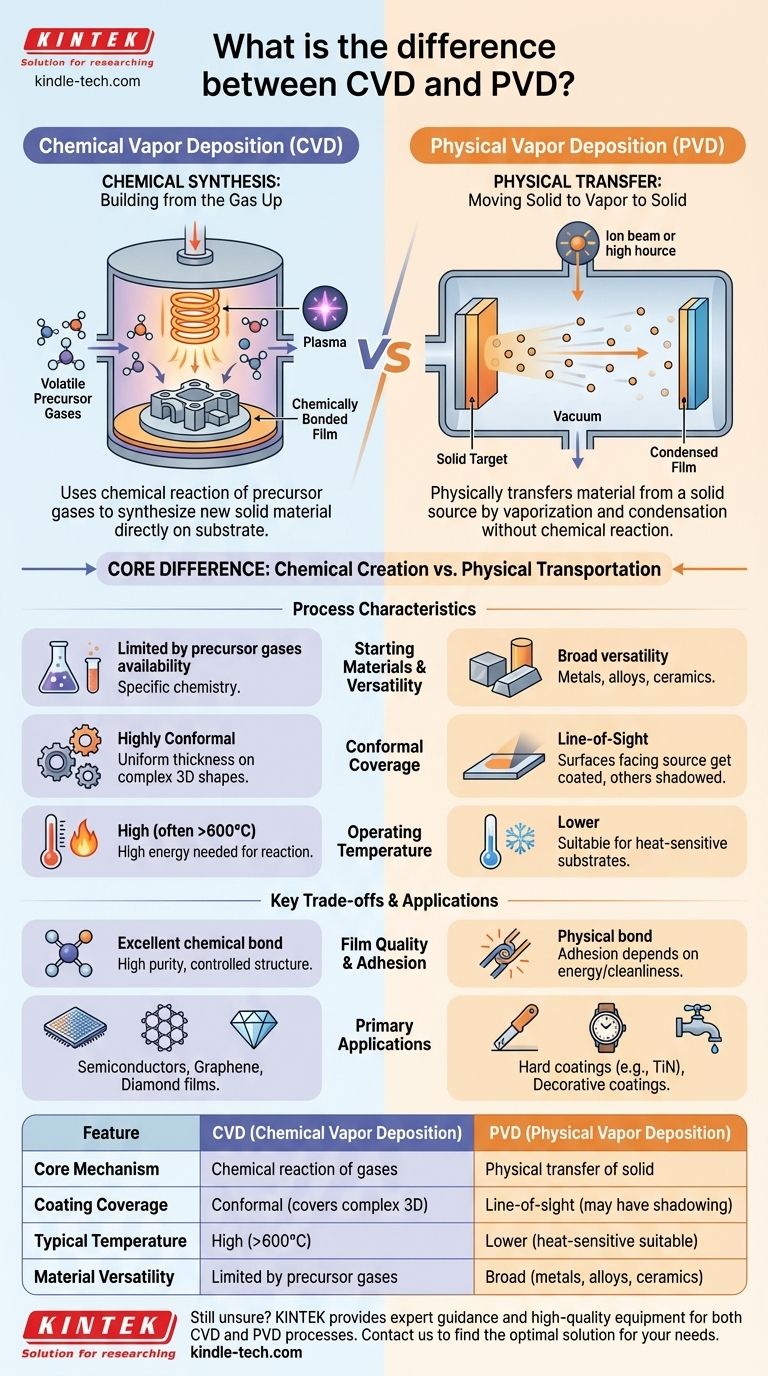

A diferença fundamental entre a Deposição Química de Vapor (CVD) e a Deposição Física de Vapor (PVD) reside na forma como o material de revestimento chega e se forma na superfície de uma peça. O CVD usa uma reação química entre gases precursores para sintetizar um novo material sólido diretamente no substrato. Em contraste, o PVD transfere fisicamente um material de uma fonte sólida para o substrato, vaporizando-o e permitindo que ele se condense, sem uma reação química definindo a película final.

A distinção central não é apenas uma questão de processo, mas de criação versus transporte. O CVD cria quimicamente uma nova película na superfície, enquanto o PVD move fisicamente um material existente para a superfície. Esta única diferença dita as aplicações, benefícios e limitações de cada técnica.

O Mecanismo Central: Síntese Química vs. Transferência Física

Para selecionar o processo correto, você deve primeiro entender o princípio fundamental que os separa. Um constrói um revestimento a partir de blocos de construção atômicos, enquanto o outro o transporta inteiro.

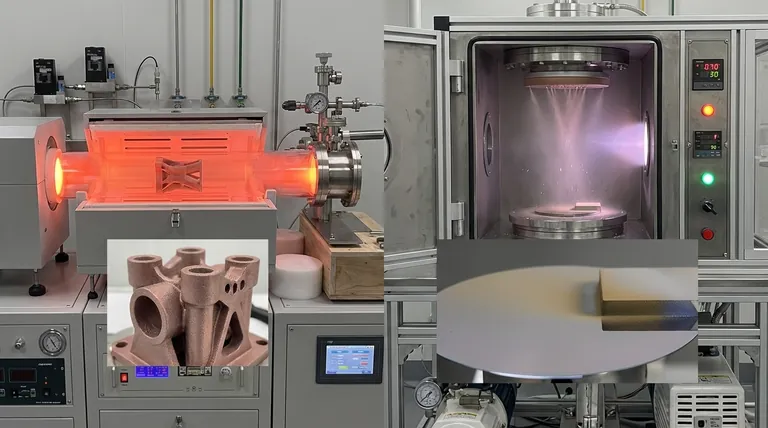

Como Funciona o CVD: Construindo do Gás para Cima

No CVD, a peça a ser revestida é colocada dentro de uma câmara de reação. Gases precursores voláteis contendo os elementos químicos necessários são então introduzidos.

Altas temperaturas (ou plasma) fornecem a energia necessária para fazer com que esses gases reajam ou se decomponham na superfície da peça. Esta reação química sintetiza uma película fina nova, estável e sólida que está quimicamente ligada ao substrato. É semelhante à construção em nível atômico, onde um novo material é construído molécula por molécula.

Como Funciona o PVD: Movendo do Sólido para o Vapor para o Sólido

No PVD, o processo começa com uma fonte de material sólido, conhecida como "alvo", que tem a mesma composição do revestimento desejado. Este alvo é colocado em uma câmara de vácuo com o substrato.

A energia é então aplicada ao alvo — frequentemente através de bombardeamento de íons (sputtering) ou calor elevado (evaporação) — fazendo com que átomos ou moléculas sejam ejetados de sua superfície. Essas partículas vaporizadas viajam em linha reta através do vácuo e se condensam no substrato mais frio, formando uma película fina. Este é um processo físico de linha de visão, muito parecido com a pintura em spray com átomos individuais.

Principais Características do Processo

A diferença no mecanismo leva a características distintas do processo, influenciando tudo, desde os materiais que você pode usar até a forma das peças que você pode revestir.

Materiais de Partida e Versatilidade

O CVD é limitado pela disponibilidade de produtos químicos precursores adequados. Você precisa ser capaz de encontrar gases que sejam voláteis, estáveis o suficiente para serem transportados, mas reativos o suficiente para depositar uma película sob condições específicas.

O PVD é muito mais versátil em sua escolha de materiais. Praticamente qualquer metal, liga ou composto cerâmico que possa ser transformado em um alvo sólido pode ser depositado, oferecendo uma paleta muito mais ampla de opções de revestimento.

Cobertura Conformada

O CVD se destaca na criação de revestimentos altamente conformados. Como os gases precursores podem fluir para dentro e ao redor de geometrias complexas, a película resultante tem uma espessura uniforme, mesmo dentro de valas profundas ou em formas 3D intrincadas. Esta é uma vantagem crítica na fabricação de semicondutores.

O PVD é um processo de linha de visão. O material vaporizado viaja em linha reta da fonte para o substrato. Isso significa que as superfícies que não estão diretamente voltadas para a fonte receberão pouco ou nenhum revestimento, um efeito conhecido como "sombreamento".

Temperatura de Operação

O CVD tradicional frequentemente requer temperaturas de substrato muito altas (frequentemente >600°C) para impulsionar as reações químicas necessárias. Isso pode danificar ou deformar materiais sensíveis ao calor, como plásticos ou certas ligas metálicas.

Variantes mais novas, como o CVD Assistido por Plasma (PECVD), usam plasma para fornecer energia, permitindo a deposição em temperaturas muito mais baixas. Os processos PVD também podem ser executados em temperaturas mais baixas do que o CVD térmico, tornando-os mais adequados para revestir peças sensíveis à temperatura.

Entendendo as Compensações (Trade-offs)

Nenhum método é universalmente superior. A escolha ideal é determinada pelos requisitos específicos da sua aplicação, e cada um vem com compensações claras.

Qualidade da Película e Adesão

Como as películas de CVD são formadas diretamente na superfície através de ligações químicas, elas geralmente exibem excelente adesão e podem ser produzidas com altíssima pureza e estruturas cristalinas controladas. A capacidade de criar folhas de grafeno de alta qualidade e com poucos defeitos é uma prova da precisão do CVD.

A adesão da película PVD depende muito da energia das partículas depositantes e da limpeza do substrato. Embora excelente adesão possa ser alcançada, é uma ligação física, não química.

Complexidade e Custo do Processo

Os processos de CVD podem ser complexos, lidando frequentemente com gases precursores tóxicos, corrosivos ou pirofóricos que exigem infraestrutura extensiva de segurança e manuseio.

Os sistemas PVD, embora ainda exijam alto vácuo e fontes de alimentação sofisticadas, são frequentemente conceitualmente mais simples e podem ser mais fáceis de operar, especialmente para depositar metais comuns e revestimentos duros como Nitreto de Titânio (TiN).

Taxa de Deposição

Os processos PVD podem frequentemente atingir taxas de deposição mais altas do que o CVD, o que pode ser uma vantagem para aplicações que exigem revestimentos espessos ou fabricação de alto rendimento. As reações de CVD são frequentemente a etapa limitante da taxa.

Fazendo a Escolha Certa para o Seu Objetivo

As necessidades específicas da sua aplicação — material, geometria e desempenho exigido — ditarão o melhor método de deposição.

- Se o seu foco principal é a pureza máxima e cobertura uniforme em geometrias 3D complexas (por exemplo, semicondutores): O CVD é a escolha superior devido à sua capacidade de revestimento conformal, que não depende da linha de visão.

- Se o seu foco principal é depositar uma ampla gama de metais, ligas ou cerâmicas em temperaturas relativamente baixas: O PVD oferece versatilidade de material inigualável e é mais compatível com substratos sensíveis ao calor.

- Se o seu foco principal é um revestimento duro e resistente ao desgaste para ferramentas de corte ou componentes: Ambos são usados, mas o sputtering PVD é um padrão da indústria por sua confiabilidade e gama de materiais de revestimento duro.

- Se o seu foco principal é sintetizar um material cristalino específico de alta qualidade, como diamante ou grafeno: O CVD é o método definitivo para cultivar tais películas com precisão atômica.

Ao entender a diferença central entre síntese química e transferência física, você pode selecionar com confiança a tecnologia de deposição que melhor se alinha com seus objetivos de material e desempenho.

Tabela de Resumo:

| Característica | Deposição Química de Vapor (CVD) | Deposição Física de Vapor (PVD) |

|---|---|---|

| Mecanismo Central | Reação química de gases precursores | Transferência física de material de fonte sólida |

| Cobertura do Revestimento | Conformal (cobre formas 3D complexas) | Linha de visão (pode ter sombreamento) |

| Temperatura Típica | Alta (frequentemente >600°C) | Mais baixa (adequada para substratos sensíveis ao calor) |

| Versatilidade de Material | Limitada por gases precursores disponíveis | Ampla (metais, ligas, cerâmicas) |

| Aplicações Principais | Semicondutores, grafeno, películas de diamante | Revestimentos duros (por exemplo, TiN), revestimentos decorativos |

Ainda em dúvida sobre qual método de deposição é o certo para sua aplicação? A KINTEK é especializada em fornecer orientação especializada e equipamentos de laboratório de alta qualidade para processos de CVD e PVD. Se você precisa revestir peças 3D complexas com a cobertura conformal do CVD ou aplicar revestimentos metálicos duráveis com a versatilidade do PVD, nossa equipe pode ajudá-lo a selecionar a solução ideal para suas necessidades de laboratório. Entre em contato conosco hoje para discutir suas necessidades específicas e descobrir como nossa experiência pode aprimorar seus resultados de pesquisa e desenvolvimento.

Guia Visual

Produtos relacionados

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

As pessoas também perguntam

- Como são depositados os filmes finos? Um Guia para Métodos PVD vs. CVD para Sua Aplicação

- Quais são as etapas do processo CVD? Um Guia para a Deposição de Filmes Finos de Precisão

- O que é a técnica de deposição em fase de vapor? Um guia para os métodos de revestimento de filmes finos PVD e CVD

- Quais são os métodos de deposição? Um Guia para Técnicas de Filmes Finos PVD e CVD

- Como funciona o PECVD? Habilita a Deposição de Filmes Finos de Baixa Temperatura e Alta Qualidade