A diferença fundamental reside na sua ação mecânica e propósito pretendido. Um moinho de bolas é um moedor que utiliza o impacto físico da mídia de moagem para quebrar partículas sólidas em pedaços menores, tipicamente criando um pó seco. Um moinho coloidal é um homogeneizador de alto cisalhamento que dispersa ou emulsiona partículas dentro de um líquido, forçando o fluido através de uma folga estreita entre um rotor e um estator.

A distinção central é simples: um moinho de bolas mói sólidos, enquanto um moinho coloidal dispersa partículas em um líquido. A escolha entre eles depende inteiramente se o seu objetivo é pulverizar um material sólido ou criar uma emulsão ou suspensão líquida estável.

Como Funciona um Moinho de Bolas: Moagem por Impacto

Um moinho de bolas é projetado para um propósito principal: reduzir o tamanho das partículas de materiais sólidos através de impacto e atrito.

O Princípio de Funcionamento

Um moinho de bolas consiste em uma carcaça cilíndrica oca que gira em seu eixo. Esta carcaça é parcialmente preenchida com o material a ser moído, juntamente com a mídia de moagem — tipicamente bolas de aço ou cerâmica.

À medida que a carcaça gira, as bolas são levantadas pela lateral da carcaça e depois caem em cascata ou retornam.

A Força do Impacto e Atrito

A redução do tamanho ocorre de duas maneiras. O impacto ocorre quando as bolas caem e esmagam o material preso entre elas. O atrito ocorre à medida que as bolas rolam e esfregam umas nas outras e na superfície interna do moinho, moendo o material.

Aplicações Chave e Saída

Moinhos de bolas são os "cavalos de batalha" em indústrias que precisam produzir pós finos a partir de materiais duros e grossos.

Aplicações comuns incluem processamento de minerais, produção de cimento, pirotecnia e fabricação de cerâmica. O produto final é tipicamente um pó fino e seco medido em mícrons.

Como Funciona um Moinho Coloidal: Dispersão por Cisalhamento

Um moinho coloidal não depende do impacto. Sua função é criar misturas extremamente estáveis, submetendo fluidos a um estresse mecânico intenso.

O Princípio de Funcionamento

Um moinho coloidal utiliza um mecanismo de rotor-estator. Um rotor em forma de cone gira em velocidades muito altas (milhares de RPM) com uma folga minúscula — muitas vezes inferior a um milímetro — em relação a um elemento externo estacionário, o estator.

O material, que deve estar em forma líquida ou semilíquida, é alimentado na lacuna entre esses dois componentes.

A Força do Alto Cisalhamento

À medida que o fluido é forçado através desta lacuna minúscula e de alta velocidade, ele é submetido a um imenso cisalhamento hidráulico. Esta força desintegra gotículas e desaglomera partículas sólidas, dispersando-as uniformemente por todo o meio líquido.

Aplicações Chave e Saída

Moinhos coloidais são essenciais para criar emulsões (misturar líquidos imiscíveis como óleo e água) e suspensões (dispersar partículas sólidas finas em um líquido).

Eles são críticos na indústria alimentícia para produtos como maionese e molhos para salada, em produtos farmacêuticos para cremes e pomadas, e na fabricação química para a produção de tintas, pigmentos e lubrificantes. O objetivo é um produto líquido suave, estável e homogêneo.

Entendendo as Compensações

Nenhuma tecnologia é um substituto direto para a outra; elas resolvem problemas diferentes e vêm com considerações distintas.

Condição do Material de Partida

Um moinho de bolas é sua ferramenta para começar com sólidos secos e grossos. Um moinho coloidal exige que o material já esteja em forma de pasta ou lama líquida.

Energia e Calor

A moagem em moinho de bolas pode ser um processo lento e altamente intensivo em energia, especialmente para atingir tamanhos de partícula muito finos.

Moinhos coloidais geram calor significativo devido às intensas forças de cisalhamento. Para produtos sensíveis ao calor, uma camisa de resfriamento é frequentemente um componente não negociável.

Risco de Contaminação

Na moagem em moinho de bolas, a mídia de moagem e o revestimento do moinho podem se desgastar com o tempo, potencialmente introduzindo pequenas quantidades de contaminação no produto final. Esta é uma consideração crítica em aplicações de alta pureza.

Tipo de Processo

Moinhos de bolas são mais frequentemente usados para processamento em batelada. Conforme notado no desenvolvimento, o diâmetro do moinho dita o desempenho da moagem, enquanto seu comprimento afeta principalmente a capacidade do lote.

Moinhos coloidais são facilmente integrados em processos contínuos ou em linha, tornando-os altamente eficientes para produção líquida em larga escala.

Fazendo a Escolha Certa para o Seu Objetivo

Selecionar o moinho correto requer uma compreensão clara do seu material de entrada e do produto final desejado.

- Se o seu foco principal é criar um pó fino e seco a partir de um sólido duro (ex: minério, cerâmica): O moinho de bolas é a ferramenta correta e necessária para o trabalho.

- Se o seu foco principal é criar uma emulsão líquida estável (ex: molho para salada, creme cosmético): O moinho coloidal é o padrão da indústria para alcançar o alto cisalhamento necessário.

- Se o seu foco principal é dispersar um pó pré-moído em um líquido (ex: tinta, pigmento): O moinho coloidal é projetado especificamente para desintegrar aglomerados e garantir uma suspensão suave e homogênea.

- Se você está desenvolvendo um processo complexo de múltiplas etapas: Você pode usar um moinho de bolas primeiro para produzir um pó fino, que é então misturado a um líquido e processado através de um moinho coloidal para homogeneização final.

Em última análise, escolher o moinho certo é sobre casar a força mecânica fundamental da máquina com a transformação física que você precisa alcançar.

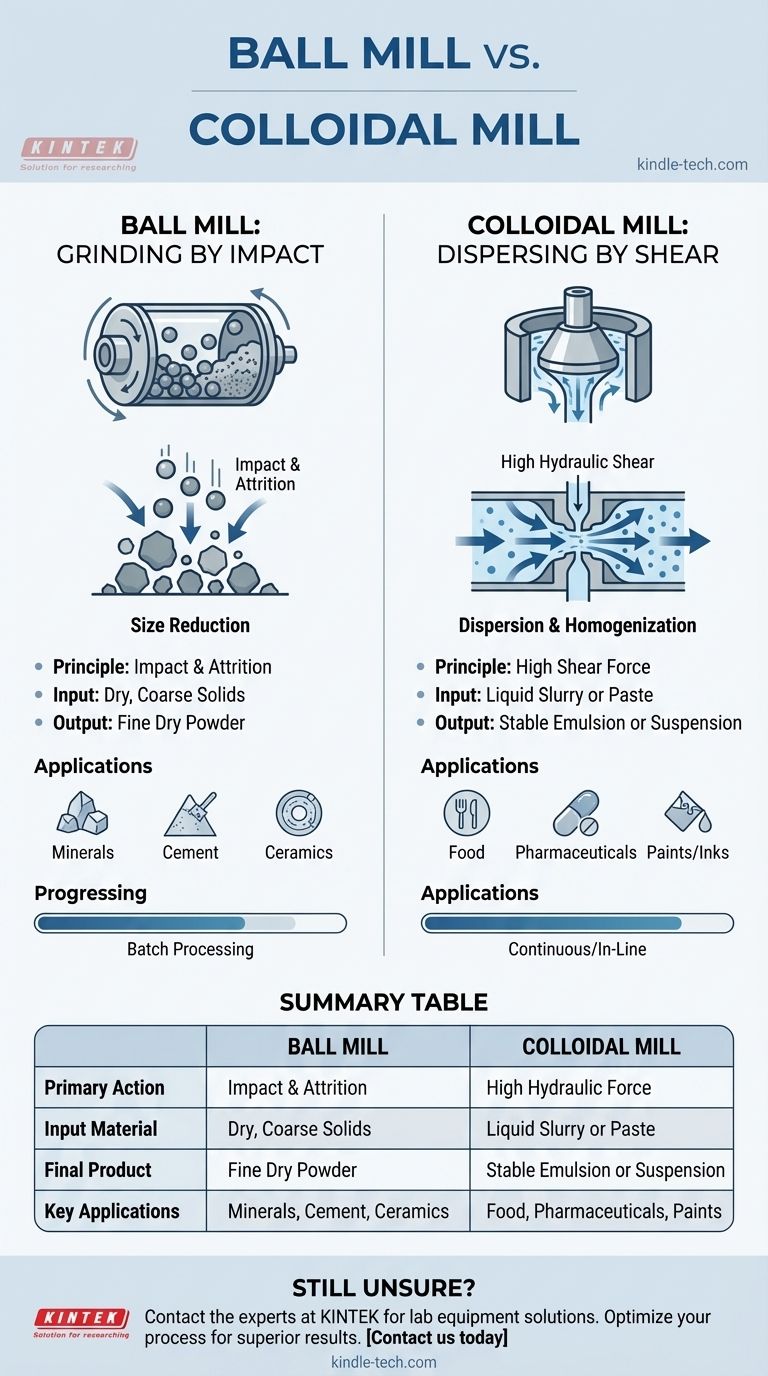

Tabela de Resumo:

| Característica | Moinho de Bolas | Moinho Coloidal |

|---|---|---|

| Ação Principal | Impacto & Atrito (Moagem) | Alto Cisalhamento (Dispersão/Homogeneização) |

| Material de Entrada | Sólidos Grossos e Secos | Lama ou Pasta Líquida |

| Produto Final | Pó Seco Fino | Emulsão ou Suspensão Líquida Estável |

| Aplicações Chave | Minerais, Cimento, Cerâmica | Alimentos, Produtos Farmacêuticos, Tintas, Pigmentos |

Ainda em dúvida sobre qual moinho é adequado para as necessidades específicas do seu laboratório? Os especialistas da KINTEK estão aqui para ajudar. Somos especializados em equipamentos de laboratório e consumíveis, fornecendo soluções para todos os seus desafios de moagem e homogeneização laboratorial. Entre em contato conosco hoje para uma consulta personalizada para otimizar seu processo e alcançar resultados superiores.

Guia Visual

Produtos relacionados

- Moinho de Tambor Horizontal de Laboratório

- Moinho de Bolas Planetário Omnidirecional de Alta Energia para Laboratório

- Máquina de Moinho Planetário de Bolas Omnidirecional de Alta Energia para Laboratório

- Moedor Planetário de Bolas de Alta Energia para Laboratório

- Moinho de Bolas Planetário de Alta Energia para Laboratório

As pessoas também perguntam

- Por que é necessário usar frascos de moagem de zircônia e mídia de moagem durante a preparação de pós cerâmicos compósitos de Carboneto de Silício (SiC)/Alumina Reforçada com Zircônia (ZTA)?

- Por que são necessários excelente vedação e resistência à corrosão para a moagem em moinho de bolas de WC-10Co? Garanta Resultados de Mistura de Alta Pureza

- Em que princípio se baseia o moinho de bolas? Impacto e Atrito para Moagem Eficiente

- Quais são as vantagens dos frascos de moinho de bolas de poliuretano para nitreto de silício? Garanta Pureza e Prevenção de Contaminação Metálica

- Por que nitreto de silício ou zircônia são preferidos para moagem de precursores de iodo-vanadato-chumbo? Garanta Resultados de Alta Pureza