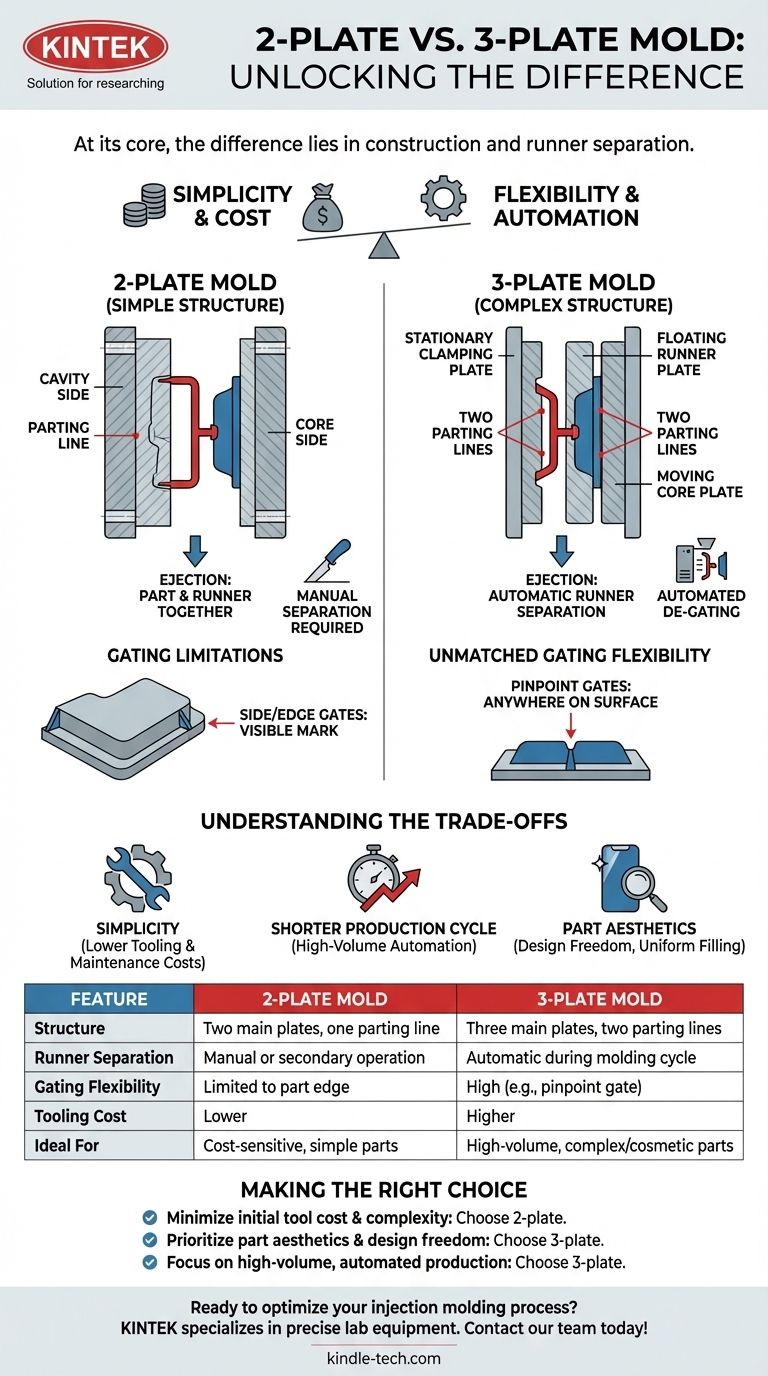

Em sua essência, a diferença entre um molde de 2 placas e um molde de 3 placas reside em sua construção e na forma como ele separa a peça final do sistema de canal (runner) de plástico. Um molde de 2 placas é mais simples, com uma única linha de partição, e geralmente ejeta a peça e o canal juntos. Um molde de 3 placas é mais complexo, utilizando duas linhas de partição para separar automaticamente o canal da peça durante o ciclo de moldagem.

A escolha fundamental entre um molde de 2 placas e um de 3 placas é uma troca: a simplicidade e o custo mais baixo de um molde de 2 placas versus a flexibilidade superior de alimentação e a separação automatizada do canal de um molde de 3 placas.

A Anatomia de um Molde de 2 Placas

Uma Estrutura Simples de Duas Partes

Um molde de 2 placas é o tipo mais comum de molde de injeção. Ele consiste em duas seções principais, ou placas: o lado da cavidade e o lado do núcleo.

Essas duas placas se encontram em um único plano conhecido como linha de partição. Durante a ejeção, o molde se abre nesta única linha de partição para liberar a peça.

O Processo de Ejeção

Quando um molde de 2 placas se abre, a peça moldada e o sistema de canal (runner) anexado (os canais que entregam o plástico) são ejetados juntos.

Isso significa que uma operação secundária é frequentemente necessária para separar manual ou automaticamente a peça do canal.

Limitações de Alimentação (Gating)

O ponto de alimentação (gate), por onde o plástico derretido entra na cavidade da peça, deve estar localizado no perímetro da peça, na linha de partição.

Os tipos de alimentação comuns para moldes de 2 placas incluem alimentações laterais (side gates) ou alimentações de borda (edge gates), que deixam uma marca visível na lateral do produto.

A Anatomia de um Molde de 3 Placas

Uma Estrutura Mais Complexa de Três Partes

Como o nome sugere, um molde de 3 placas é construído a partir de três placas ou seções principais. Este design cria duas linhas de partição.

As três seções são a placa de fixação estacionária, a placa flutuante do canal (runner plate) e a placa de núcleo móvel. Este conjunto mais complexo permite uma sequência de abertura em dois estágios.

Separação Automática do Canal

Quando um molde de 3 placas se abre, a primeira linha de partição separa o canal da peça. A segunda linha de partição se abre então para ejetar a peça em si.

Esta remoção automática do ponto de alimentação (de-gating) é a principal vantagem mecânica, eliminando a necessidade de um processo de separação secundário e possibilitando ciclos de produção mais rápidos e automatizados.

Flexibilidade de Alimentação Inigualável

O design de 3 placas permite que alimentações pontuais (pinpoint gates) sejam colocadas em quase qualquer lugar na superfície da peça, não apenas na borda.

Isso é ideal para peças onde as marcas de alimentação devem ser escondidas ou para geometrias complexas que exigem um ponto de injeção central para um fluxo de plástico equilibrado. Também é muito eficaz para moldes de múltiplas cavidades onde as peças precisam ser alimentadas a partir do seu centro.

Entendendo as Trocas (Trade-offs)

Custo e Complexidade

A principal vantagem de um molde de 2 placas é sua simplicidade. É menos dispendioso para projetar, fabricar e manter.

Um molde de 3 placas é inerentemente mais complexo devido à sua placa adicional e componentes móveis. Isso resulta em custos de ferramental mais altos e manutenção potencialmente mais complexa.

Tempo de Ciclo e Automação

Embora o ciclo mecânico de um molde de 3 placas possa ser ligeiramente mais longo, o tempo total do ciclo de produção é frequentemente menor.

Isso ocorre porque a remoção automática do ponto de alimentação elimina uma etapa pós-moldagem, tornando-o mais adequado para corridas de produção totalmente automatizadas e de alto volume.

Design e Estética da Peça

Um molde de 3 placas oferece muito mais liberdade no design da peça. A capacidade de usar alimentações pontuais permite pontos de injeção nas superfícies superior ou inferior, o que é crucial para peças cosméticas onde manchas laterais são inaceitáveis.

Para peças radialmente simétricas como engrenagens ou tampas, uma alimentação pontual central garante um preenchimento uniforme, reduzindo o risco de empenamento e melhorando a qualidade da peça.

Fazendo a Escolha Certa Para o Seu Objetivo

- Se o seu foco principal é minimizar o custo inicial da ferramenta e a complexidade: Escolha um molde de 2 placas, especialmente se as marcas de alimentação na borda da peça forem aceitáveis.

- Se o seu foco principal é a estética da peça e a liberdade de design: Escolha um molde de 3 placas para esconder a marca de alimentação ou para colocá-la no local ideal para o fluxo do material.

- Se o seu foco principal é a produção automatizada e de alto volume: Escolha um molde de 3 placas para eliminar operações secundárias de remoção do ponto de alimentação e reduzir o tempo total do ciclo.

Compreender as capacidades e limitações de cada tipo de molde é a chave para equilibrar o orçamento do seu projeto com seus requisitos de desempenho e qualidade.

Tabela de Resumo:

| Característica | Molde de 2 Placas | Molde de 3 Placas |

|---|---|---|

| Estrutura | Duas placas principais, uma linha de partição | Três placas principais, duas linhas de partição |

| Separação do Canal | Requer operação manual ou secundária | Automática durante o ciclo de moldagem |

| Flexibilidade de Alimentação | Limitada à borda da peça (ex: alimentação lateral) | Alta; as alimentações podem ser colocadas em quase qualquer lugar (ex: alimentação pontual) |

| Custo do Ferramental | Menor | Maior |

| Ideal Para | Projetos sensíveis ao custo, peças simples | Automação de alto volume, peças complexas/cosméticas |

Pronto para otimizar seu processo de moldagem por injeção? A escolha entre um molde de 2 placas e um de 3 placas é fundamental para o custo, eficiência e qualidade final da peça do seu projeto. Na KINTEK, somos especializados em fornecer os equipamentos de laboratório e consumíveis precisos necessários para fabricação avançada e controle de qualidade. Nossos especialistas podem ajudá-lo a selecionar as ferramentas certas para garantir que sua produção atenda aos mais altos padrões. Entre em contato com nossa equipe hoje mesmo para discutir suas necessidades específicas de laboratório e produção!

Guia Visual

Produtos relacionados

- Moldes de Prensagem Isostática para Laboratório

- Homogeneizador de Laboratório de Alto Desempenho para P&D Farmacêutico, Cosmético e Alimentício

- Fabricante Personalizado de Peças de PTFE Teflon para Haste de Recuperação de Agitador de PTFE

- Misturador Interno de Borracha para Laboratório Máquina Amassadeira para Mistura e Amassamento

- Máquina Elétrica de Prensagem de Comprimidos de Punção Única Laboratório Puncionamento de Comprimidos TDP Prensa de Comprimidos

As pessoas também perguntam

- Como uma máquina de Prensagem Isostática a Quente (HIP) melhora as ligas AlFeTiCrZnCu? Alcançando 10 GPa de Dureza e Densidade Máxima

- Quais são os fatores que afetam a moldagem? Domine as 4 Chaves para Peças Plásticas Perfeitas

- Qual é a função dos moldes de alta pressão para pós de cobre nanoestruturados? Alcançar Densificação de Alta Pureza

- O que é um molde de prensagem? A Ferramenta de Precisão para Moldar Pós em Pastilhas Sólidas

- Para que servem os moldes? Desbloqueando a Produção em Massa de Peças de Precisão