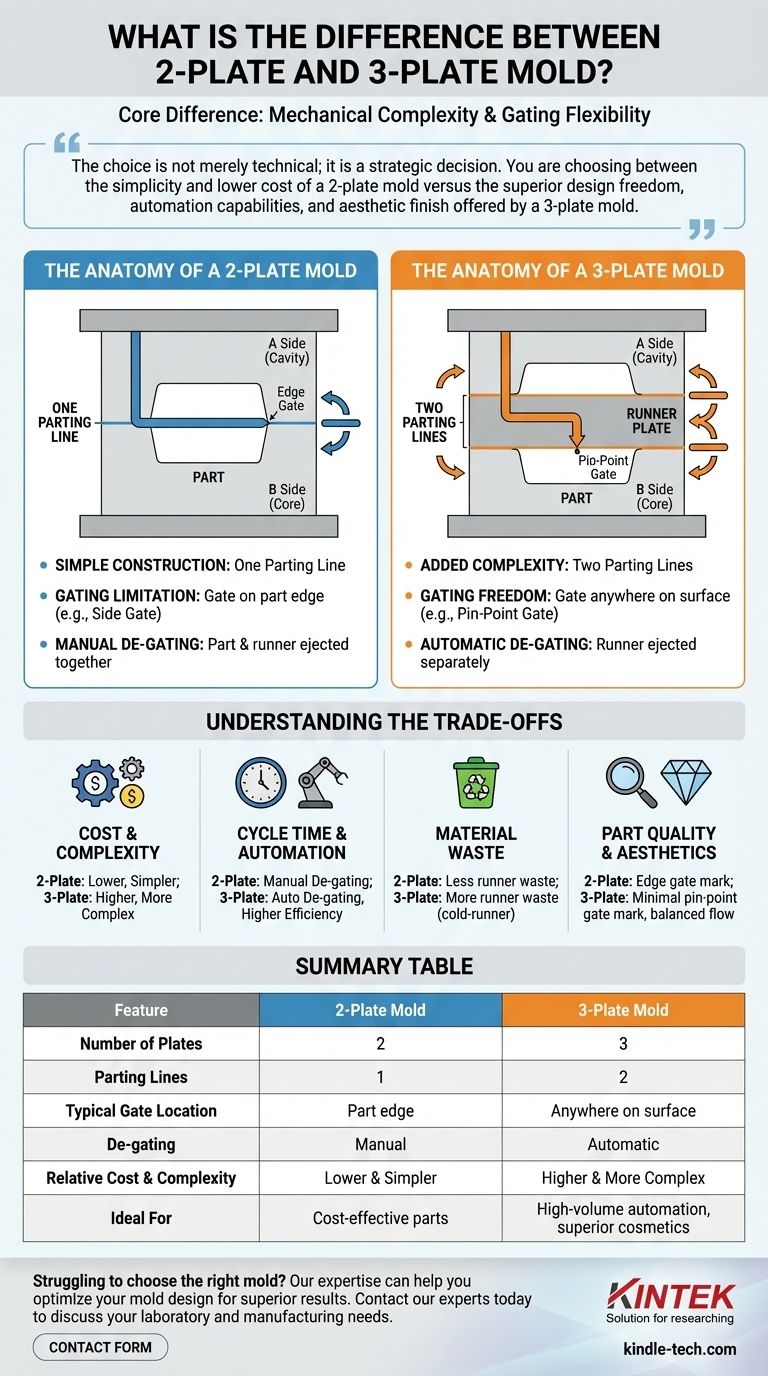

Em sua essência, a diferença entre um molde de injeção de 2 placas e um de 3 placas reside em sua complexidade mecânica, que dita diretamente onde o plástico fundido pode ser injetado na peça — um conceito conhecido como "gating" (sistema de injeção). Um molde de 2 placas é mais simples e geralmente injeta na borda da peça, enquanto um molde de 3 placas, mais complexo, adiciona uma terceira placa para criar um caminho separado para o plástico, permitindo que ele seja injetado em quase qualquer lugar da superfície da peça.

A escolha não é meramente técnica; é uma decisão estratégica. Você está escolhendo entre a simplicidade e o menor custo de um molde de 2 placas versus a liberdade de design superior, as capacidades de automação e o acabamento estético oferecidos por um molde de 3 placas.

A Anatomia de um Molde de 2 Placas

Um molde de 2 placas é o tipo mais comum e direto de construção de molde de injeção. Seu design é definido por sua simplicidade.

Construção Simples: Uma Linha de Partição

Um molde de 2 placas consiste em duas seções principais, o lado "A" (cavidade) e o lado "B" (núcleo), que se encontram em um único plano. Este ponto de encontro é chamado de linha de partição.

Quando o molde se abre, ele se separa apenas nesta única linha de partição para ejetar a peça acabada, juntamente com seu sistema de canal de injeção anexado.

A Limitação do Sistema de Injeção e Canal

Em um molde de 2 placas, o canal de injeção (o canal que transporta o plástico do bico da máquina para a peça) deve existir na mesma linha de partição que a própria peça.

Essa restrição estrutural significa que o ponto de injeção (a pequena abertura por onde o plástico entra na cavidade da peça) deve estar localizado no perímetro da peça. Isso leva a tipos comuns de pontos de injeção como pontos de injeção de borda ou pontos de injeção laterais.

Requisito de Desbaste Manual

Como a peça e o canal de injeção são moldados no mesmo plano e conectados na linha de partição, eles são ejetados como uma única unidade. Isso requer uma operação secundária, muitas vezes manual, para separar o canal de injeção da peça acabada.

A Anatomia de um Molde de 3 Placas

Um molde de 3 placas introduz uma "placa de canal" entre a placa de fixação superior e a placa da cavidade, adicionando uma camada de complexidade para uma vantagem significativa.

Complexidade Adicional: Duas Linhas de Partição

A característica definidora de um molde de 3 placas é o uso de duas linhas de partição. O molde se abre em duas etapas separadas.

Primeiro, uma abertura é criada para liberar o sistema de canal de injeção. Em seguida, uma segunda abertura na linha de partição principal permite que a peça acabada seja ejetada.

Desbloqueando a Liberdade de Injeção

Essa ação de dupla partição é a chave. O sistema de canal de injeção reside em um plano separado da peça, conectado por uma "queda" que passa pela placa do meio.

Isso permite que o ponto de injeção seja colocado virtualmente em qualquer lugar da superfície da peça, não apenas na borda. Ele permite o uso de pontos de injeção tipo pino, que são ideais para um fluxo de plástico equilibrado e para superfícies cosméticas onde uma marca de injeção precisa ser mínima ou oculta.

Desbaste Automático por Design

À medida que o molde de 3 placas se abre, o movimento inicial afasta a peça do ponto de injeção tipo pino, cortando automaticamente a conexão.

O sistema de canal de injeção é ejetado separadamente da peça, eliminando a necessidade de um processo manual de desbaste. Esta é uma vantagem crítica para a produção automatizada de alto volume.

Compreendendo as Trocas

A escolha entre esses dois tipos de molde envolve o equilíbrio entre custo, qualidade e eficiência de produção.

Custo e Complexidade

Um molde de 3 placas é mais intrincado para projetar, fabricar e manter. A placa adicional, os mecanismos e a precisão exigida o tornam significativamente mais caro inicialmente do que um molde de 2 placas.

Tempo de Ciclo e Automação

Embora um molde de 3 placas tenha uma sequência de abertura mais complexa que pode aumentar ligeiramente o tempo de ciclo mecânico, sua capacidade de desbaste automático geralmente resulta em um tempo de produção líquido menor e custos de mão de obra reduzidos por peça.

Desperdício de Material

Em uma configuração de canal frio, um molde de 3 placas geralmente possui um sistema de canal de injeção mais extenso e complexo. Isso resulta em mais sucata de plástico por ciclo, o que pode ser um fator de custo significativo dependendo do preço do material.

Qualidade e Estética da Peça

Para peças grandes e planas, um molde de 3 placas permite a injeção central, o que promove um fluxo de plástico mais uniforme e equilibrado. Isso reduz drasticamente o risco de defeitos como empenamento. Os pequenos pontos de injeção tipo pino também deixam uma marca muito menos perceptível do que os pontos de injeção de borda de um molde de 2 placas.

Fazendo a Escolha Certa para o Seu Projeto

Sua decisão deve ser impulsionada pelos requisitos específicos de sua peça e metas de produção.

- Se seu foco principal é custo-benefício e simplicidade: Um molde de 2 placas é a escolha padrão, especialmente se uma marca de injeção na borda da peça for aceitável e os volumes de produção não exigirem automação total.

- Se seu foco principal é a qualidade da peça para componentes grandes: Um molde de 3 placas é superior para peças grandes e planas que precisam de injeção central para garantir um fluxo equilibrado e evitar empenamento.

- Se seu foco principal é a aparência estética e a automação: Um molde de 3 placas é a melhor opção, pois sua injeção tipo pino deixa um vestígio mínimo e sua ação de corte automático é ideal para fabricação de alto volume e "sem supervisão".

Compreender essa diferença fundamental de ferramental permite que você tome decisões informadas de design e fabricação que se alinham com os custos, qualidade e metas de produção específicos do seu projeto.

Tabela Resumo:

| Característica | Molde de 2 Placas | Molde de 3 Placas |

|---|---|---|

| Número de Placas | 2 | 3 |

| Linhas de Partição | 1 | 2 |

| Localização Típica do Ponto de Injeção | Borda da peça (ex: injeção lateral) | Qualquer lugar na superfície da peça (ex: injeção tipo pino) |

| Desbaste | Manual | Automático |

| Custo e Complexidade Relativos | Menor e Mais Simples | Maior e Mais Complexo |

| Ideal Para | Peças econômicas, designs simples | Automação de alto volume, estética superior, peças grandes e planas |

Com dificuldade para escolher o molde certo para sua peça plástica? A decisão entre um molde de 2 placas e um de 3 placas é crítica para o custo, qualidade e velocidade de produção do seu projeto. Na KINTEK, somos especializados no fornecimento de equipamentos de laboratório e consumíveis que apoiam todo o processo de moldagem por injeção, desde a prototipagem até a produção de alto volume. Nossa expertise pode ajudá-lo a otimizar o design do seu molde para resultados superiores. Entre em contato com nossos especialistas hoje para discutir como podemos apoiar suas necessidades de laboratório e fabricação.

Guia Visual

Produtos relacionados

- Moldes de Prensagem Isostática para Laboratório

- Homogeneizador de Laboratório de Alto Desempenho para P&D Farmacêutico, Cosmético e Alimentício

- Folha e Chapa de Titânio de Alta Pureza para Aplicações Industriais

- Máquina Elétrica de Prensagem de Comprimidos de Punção Única Laboratório Puncionamento de Comprimidos TDP Prensa de Comprimidos

- Suportes Personalizados de PTFE para Laboratório e Processamento de Semicondutores

As pessoas também perguntam

- Qual função os moldes de grafite de alta resistência desempenham na sinterização de CoSb3? Aumentando a Densidade e a Pureza para Termoelétricos

- Qual é a função principal dos moldes de grafite de alta resistência? Domine a Eficiência da Sinterização a Quente a Vácuo

- Quais são as funções dos moldes de grafite de alta pureza na SPS? Funções Essenciais na Sinterização por Plasma de Faísca

- Quais são as vantagens dos moldes de liga TZM para baterias de estado sólido? Alcançam alta densidade e evitam a perda de lítio.

- Como funcionam os moldes de grafite de alta resistência na prensagem a quente a vácuo? Otimizar a Produção de Compósitos 2024Al/Gr/SiC

- Qual é a função de um molde de célula de bateria de aço inoxidável? Pressão de Precisão para Pesquisa de LiFePO4

- Quanto custa fazer um molde? Um Guia Estratégico para Preços de Moldes de Injeção

- O que é projeto de ferramenta e molde? A chave para a produção em massa de peças de alta qualidade