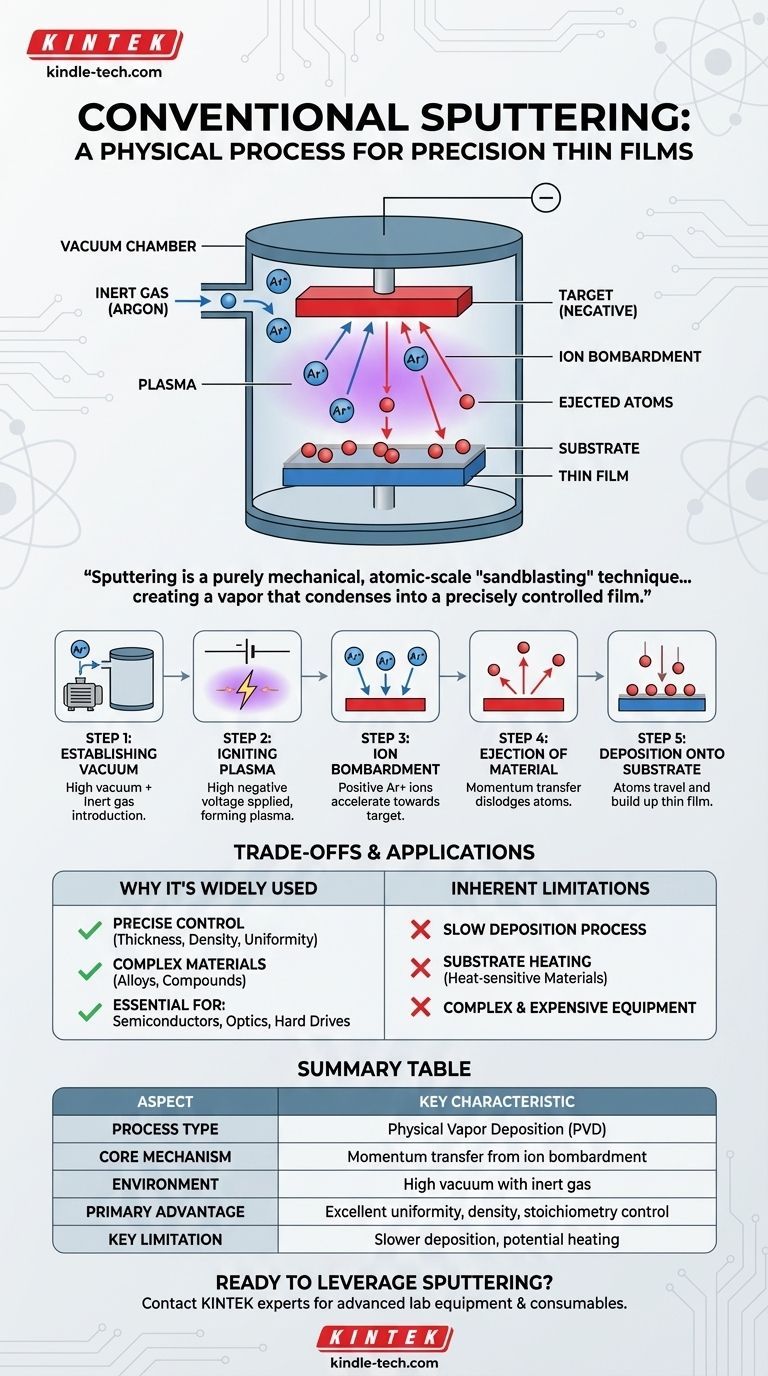

Na sua essência, a pulverização catódica convencional é um processo físico que utiliza iões de alta energia para ejetar átomos de um material de origem, conhecido como alvo, que depois se depositam num substrato para formar um filme fino altamente uniforme. Todo este processo ocorre dentro de uma câmara de vácuo preenchida com um gás inerte, tipicamente Árgon, para garantir a pureza e o controlo do revestimento resultante.

A pulverização catódica não é uma reação química nem um processo de fusão. É uma técnica puramente mecânica, de "jateamento de areia" em escala atómica, onde um plasma energizado fornece o momento para desalojar material de um alvo, criando um vapor que se condensa num filme precisamente controlado.

A Mecânica do Processo de Pulverização Catódica

A pulverização catódica é um tipo de Deposição Física de Vapor (PVD) que depende de uma sequência de eventos físicos controlados. Compreender cada etapa é fundamental para apreciar a sua precisão.

Passo 1: Estabelecimento do Ambiente de Vácuo

Todo o processo começa por colocar o material alvo e o substrato numa câmara selada. Esta câmara é bombeada para um vácuo elevado para remover ar e outros contaminantes que possam interferir com o processo ou ficar presos no filme.

Assim que se atinge o vácuo, uma pequena quantidade controlada de gás inerte, geralmente Árgon, é introduzida.

Passo 2: Ignição do Plasma

Uma alta voltagem negativa é aplicada ao material alvo. Este forte campo elétrico energiza o gás Árgon inerte, removendo eletrões dos átomos de Árgon.

Isto cria um plasma autossustentável, um estado de matéria incandescente que consiste em iões de Árgon carregados positivamente (Ar+) e eletrões livres.

Passo 3: Bombardeamento Iónico

Os iões de Árgon carregados positivamente são agora acelerados com força pelo campo elétrico em direção ao alvo carregado negativamente.

Eles colidem com a superfície do alvo com uma energia cinética significativa.

Passo 4: Ejeção do Material Alvo

Este impacto de alta energia é um evento de transferência de momento. A força da colisão é suficiente para expulsar fisicamente, ou "pulverizar", átomos da superfície do alvo.

Estas partículas ejetadas são tipicamente átomos neutros, não iões. Eles viajam para longe do alvo em linha reta.

Passo 5: Deposição no Substrato

Os átomos pulverizados atravessam a câmara de vácuo e atingem o substrato, que está estrategicamente posicionado para os intercetar.

Ao atingir o substrato, estes átomos condensam-se e acumulam-se gradualmente, camada por camada, para formar um filme fino, denso e altamente uniforme.

Compreender as Trocas e Aplicações

Como qualquer processo técnico, a pulverização catódica tem vantagens e limitações distintas que a tornam adequada para aplicações específicas.

Porquê a Pulverização Catódica é Amplamente Utilizada

O principal ponto forte da pulverização catódica é o seu controlo e versatilidade. Permite uma gestão precisa da espessura, densidade e uniformidade do filme.

Como transfere fisicamente o material, é excelente para depositar materiais complexos como ligas ou compostos, preservando a sua composição química original. Isto torna-a essencial na fabricação de semicondutores, revestimentos óticos, discos rígidos e outros componentes eletrónicos de alto desempenho.

Limitações Inerentes do Método Convencional

A pulverização catódica convencional pode ser um processo de deposição relativamente lento em comparação com outros métodos como a evaporação térmica.

O processo também gera calor considerável no alvo, que pode irradiar e aquecer o substrato. Esta pode ser uma desvantagem significativa ao revestir materiais sensíveis ao calor, como plásticos. Além disso, o equipamento de alto vácuo necessário é complexo e caro.

Fazer a Escolha Certa para o Seu Objetivo

A decisão de usar a pulverização catódica depende inteiramente das propriedades exigidas do filme final.

- Se o seu foco principal for a pureza do material e a densidade do filme: A pulverização catódica é frequentemente superior, uma vez que a deposição de alta energia resulta em filmes densos e bem aderidos com menos impurezas do que muitos outros métodos.

- Se o seu foco principal for revestir ligas ou compostos complexos: A pulverização catódica destaca-se porque geralmente preserva a estequiometria (a proporção elementar) do material alvo no filme final.

- Se o seu foco principal for revestir grandes áreas com metais simples rapidamente: Poderá descobrir que outros métodos PVD, como a evaporação térmica, oferecem uma solução mais económica e rápida.

Em última análise, compreender a pulverização catódica como um processo controlado de transferência de momento permite-lhe alavancar a sua precisão para criar filmes finos de alto desempenho.

Tabela de Resumo:

| Aspeto | Característica Principal |

|---|---|

| Tipo de Processo | Deposição Física de Vapor (PVD) |

| Mecanismo Central | Transferência de momento por bombardeamento iónico |

| Ambiente | Vácuo elevado com gás inerte (ex: Árgon) |

| Vantagem Principal | Excelente controlo da uniformidade, densidade e estequiometria do filme |

| Limitação Principal | Taxa de deposição mais lenta e potencial aquecimento do substrato |

Pronto para alavancar a pulverização catódica para os seus filmes finos de alto desempenho?

Na KINTEK, especializamo-nos no fornecimento de equipamentos de laboratório avançados e consumíveis para deposição precisa de materiais. Quer esteja a desenvolver semicondutores, revestimentos óticos ou outros componentes eletrónicos, as nossas soluções garantem a pureza do material e a densidade do filme que necessita.

Contacte os nossos especialistas hoje mesmo para discutir como os nossos sistemas de pulverização catódica podem satisfazer as suas necessidades específicas de laboratório e melhorar as suas capacidades de investigação e produção.

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Máquina de Prensagem Hidráulica Automática Aquecida Dividida 30T 40T com Placas Aquecidas para Prensagem a Quente de Laboratório

- Prensa Térmica Hidráulica Elétrica a Vácuo para Laboratório

As pessoas também perguntam

- Porque é que os banhos de água são essenciais nos laboratórios?Descubra a sua versatilidade e precisão

- Quais são as vantagens de usar um sistema de filtração a vácuo? Maximizando a Eficiência no Tratamento de Resíduos de Casca de Arroz

- Qual é o custo financeiro do uso de biomassa? Desvendando a Faixa de Preço de US$ 70 a US$ 160/MWh

- Que variedades de fornos de alta temperatura estão disponíveis? Encontre o Forno de Laboratório Perfeito para a Sua Pesquisa Térmica

- Que tipo de gás é usado no processo de pulverização catódica? Otimize sua deposição de filme fino

- O brometo de potássio é seguro para humanos? Os riscos do bromismo e alternativas modernas

- Quais são os dois tipos de sistemas XRF? EDXRF vs. WDXRF para Análise Precisa de Materiais

- Qual é o papel dos sistemas de retificação e polimento de laboratório na nitretação? Garanta acabamento espelhado superior e penetração iônica