A taxa de compressão de uma matriz de moinho de pellets é um cálculo crítico que define a relação entre o comprimento efetivo do furo da matriz e seu diâmetro. Esta taxa não é um número único para o próprio moinho, mas uma propriedade específica da placa de matriz intercambiável. Ela determina a quantidade de pressão, atrito e tempo a que uma matéria-prima é submetida durante a compressão, o que controla diretamente a qualidade e densidade dos pellets finais.

A taxa de compressão não é uma propriedade do próprio moinho de pellets, mas da matriz específica que está sendo usada. Selecionar a taxa correta é o fator mais importante para adequar a máquina à sua matéria-prima, controlando diretamente a qualidade, densidade e eficiência de produção dos pellets.

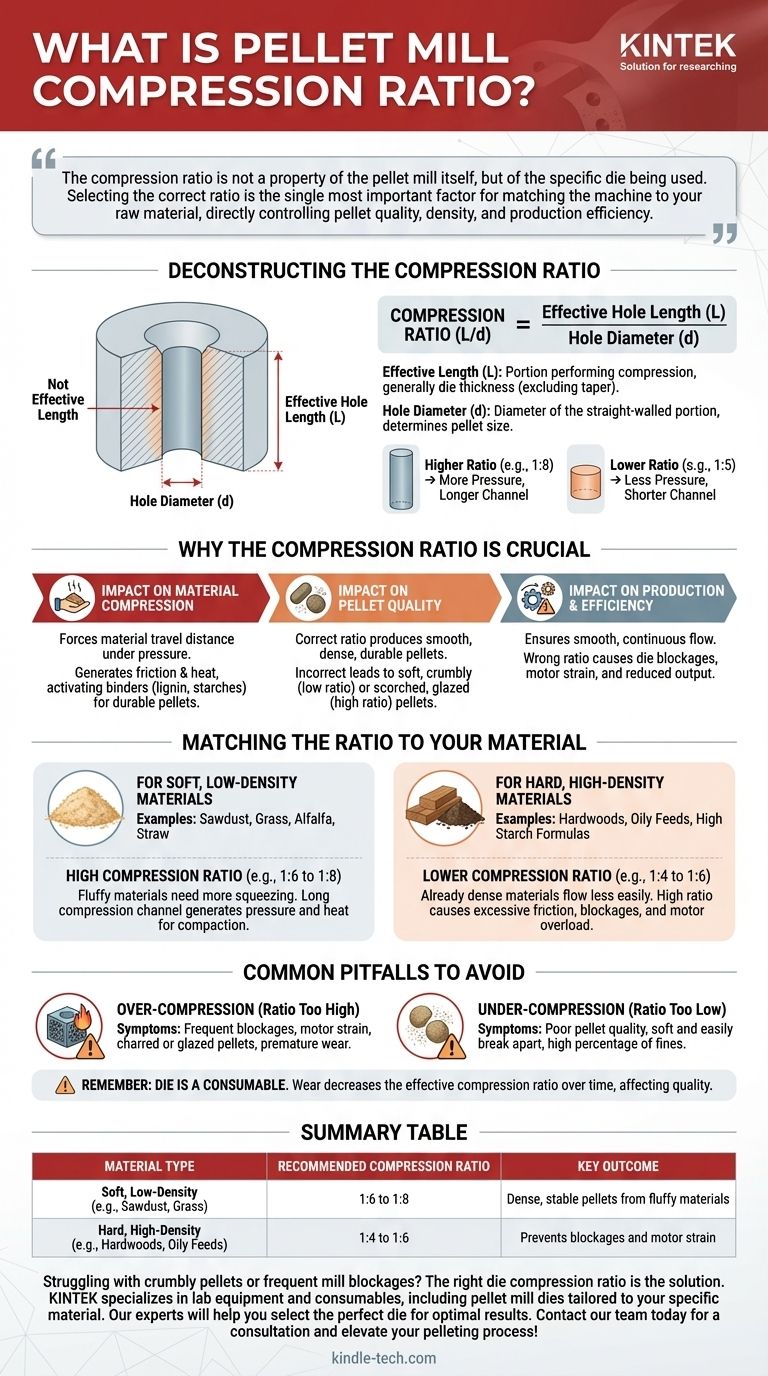

Desconstruindo a Taxa de Compressão

Para usar um moinho de pellets de forma eficaz, você deve primeiro entender os dois componentes que compõem sua especificação mais importante.

A Fórmula Principal

A taxa de compressão é calculada com uma fórmula simples: Taxa de Compressão (L/d) = Comprimento Efetivo do Furo (L) / Diâmetro do Furo (d).

Uma taxa mais alta (por exemplo, 1:8) significa que o canal de compressão é longo em relação à sua largura, criando mais pressão. Uma taxa mais baixa (por exemplo, 1:5) indica um canal mais curto, resultando em menos pressão.

O que é 'Comprimento Efetivo' (L)?

O comprimento efetivo é a porção do furo da matriz que realiza a compressão real. Geralmente é a espessura da matriz plana.

Algumas matrizes têm um chanfro ou conicidade na entrada do furo para ajudar a guiar o material. O comprimento efetivo não inclui esta porção cônica.

O que é 'Diâmetro do Furo' (d)?

Este é o diâmetro direto da porção de parede reta do furo da matriz.

Esta medida corresponde diretamente ao diâmetro final do pellet que você pretende produzir. Como observado, um único moinho pode usar várias matrizes para criar pellets de vários tamanhos.

Por que a Taxa de Compressão é Crucial

O sucesso de toda a operação de peletização depende da seleção de uma matriz com a taxa de compressão correta para o material específico que está sendo processado.

Impacto na Compressão do Material

Uma alta taxa de compressão força o material a percorrer uma distância maior sob imensa pressão. Isso gera atrito e calor significativos.

Este calor é essencial para ativar ligantes naturais como a lignina na madeira ou gelatinizar amidos em ração animal, o que ajuda a formar um pellet durável e denso.

Impacto na Qualidade do Pellet

A taxa correta produz pellets lisos, densos e duráveis.

Uma taxa incorreta resulta em baixa qualidade. Se a taxa for muito baixa, os pellets serão macios, quebradiços e empoeirados. Se for muito alta, os pellets podem ficar queimados ou "vitrificados" devido ao calor e atrito excessivos.

Impacto na Produção e Eficiência

A correspondência da taxa com o material garante um fluxo suave e contínuo.

Usar a taxa errada leva a problemas operacionais. Uma taxa muito alta para um material causará bloqueios na matriz, colocará uma tensão extrema no motor e reduzirá drasticamente a produção.

Combinando a Taxa com o Seu Material

Diferentes tipos de matéria-prima exigem taxas de compressão muito diferentes para uma peletização bem-sucedida. O princípio central é simples: materiais fofos precisam de mais compressão, enquanto materiais densos precisam de menos.

Para Materiais Macios e de Baixa Densidade

Materiais como serragem, grama, alfafa e palha são fofos e resistem à compressão. Eles exigem uma alta taxa de compressão (por exemplo, 1:6 a 1:8).

O longo canal de compressão é necessário para gerar pressão e calor suficientes para compactar o material em um pellet denso e estável.

Para Materiais Duros e de Alta Densidade

Materiais como madeiras duras ou fórmulas com alto teor de óleo ou amido já são densos e fluem com menos facilidade. Eles exigem uma taxa de compressão mais baixa (por exemplo, 1:4 a 1:6).

Usar uma taxa alta nesses materiais criaria atrito excessivo, levando a bloqueios, sobrecarga do motor e danos potenciais à matriz e aos rolos.

Armadilhas Comuns a Evitar

Erros na seleção de uma matriz são comuns e levam à frustração e a resultados ruins. Compreender essas armadilhas é fundamental para solucionar problemas em seu processo.

Sobre-Compressão: Um Erro Frequente

Isso ocorre quando a taxa de compressão é muito alta para o material.

Os sintomas incluem bloqueios frequentes da matriz, o motor forçando ou desligando, e pellets saindo carbonizados ou com uma superfície brilhante e vitrificada. Isso também causa desgaste prematuro da matriz e dos rolos.

Sub-Compressão: A Causa da Baixa Qualidade

Isso ocorre quando a taxa de compressão é muito baixa para o material.

O sintoma principal é a baixa qualidade do pellet. Os pellets serão macios, quebrarão facilmente e a produção final conterá uma alta porcentagem de poeira não peletizada ou "finos".

Esquecer que a Matriz é um Consumível

A matriz é uma peça de desgaste. Com o tempo, o interior dos furos se desgastará, aumentando ligeiramente seu diâmetro.

Esse desgaste gradual diminui lentamente a taxa de compressão efetiva, o que pode levar a uma queda na qualidade do pellet ao longo da vida útil da matriz.

Selecionando a Matriz Certa para Sua Aplicação

Sua escolha de matriz deve ser sempre impulsionada pelas características específicas de sua matéria-prima. Testar pequenos lotes com diferentes matrizes é frequentemente necessário para encontrar a taxa ideal.

- Se o seu foco principal é processar madeiras macias, gramíneas ou palha agrícola: Você precisará de uma matriz com uma alta taxa de compressão (por exemplo, 1:6 a 1:8) para atingir a densidade adequada.

- Se o seu foco principal é processar madeiras duras densas ou materiais difíceis: Você deve selecionar uma matriz com uma taxa de compressão mais baixa (por exemplo, 1:4 a 1:6) para evitar bloqueios e reduzir a tensão da máquina.

- Se você está experimentando altos níveis de poeira ou pellets quebradiços: Sua taxa de compressão atual provavelmente é muito baixa para o seu material e não está gerando pressão suficiente.

- Se o seu moinho está bloqueando frequentemente ou o motor está sobrecarregando: Sua taxa de compressão está quase certamente muito alta, criando atrito e resistência excessivos.

Compreender e dominar a taxa de compressão transforma a peletização de um processo de tentativa e erro em uma operação previsível e eficiente.

Tabela Resumo:

| Tipo de Material | Taxa de Compressão Recomendada | Resultado Chave |

|---|---|---|

| Macio, Baixa Densidade (ex: Serragem, Grama) | 1:6 a 1:8 | Pellets densos e estáveis de materiais fofos |

| Duro, Alta Densidade (ex: Madeiras Duras, Rações Oleosas) | 1:4 a 1:6 | Evita bloqueios e tensão no motor |

Lutando com pellets quebradiços ou bloqueios frequentes do moinho? A taxa de compressão correta da matriz é a solução. A KINTEK é especializada em equipamentos e consumíveis de laboratório, incluindo matrizes de moinho de pellets adaptadas ao seu material específico — de biomassa e ração a produtos farmacêuticos. Nossos especialistas o ajudarão a selecionar a matriz perfeita para alcançar densidade, durabilidade e eficiência de produção ideais dos pellets. Entre em contato com nossa equipe hoje para uma consulta e eleve seu processo de peletização!

Guia Visual

Produtos relacionados

- Prensa Hidráulica de Laboratório Prensa de Pastilhas para Bateria de Botão

- Máquina Automática de Prensa de Pastilhas Hidráulicas de Laboratório para Uso em Laboratório

- Manual de Laboratório Prensa Hidráulica de Pelotas para Uso em Laboratório

- prensa de pastilhas de Kbr 2t

- Molde de Prensagem de Pastilhas de Pó de Laboratório com Anel de Plástico XRF & KBR para FTIR

As pessoas também perguntam

- Qual é o uso da prensa hidráulica manual? Uma Ferramenta Custo-Eficaz para Preparação de Amostras em Laboratório

- Qual é a proporção de KBr e amostra em IR? Alcance a Concentração Perfeita da Amostra para Espectros de IR Claros

- Qual o papel de uma prensa hidráulica de laboratório na fabricação de eletrodos tipo pastilha? Melhorando o Desempenho em Estado Sólido

- Qual é um exemplo de prensa hidráulica? Descubra o Poder da Preparação de Amostras em Laboratório

- Como você prepara amostras para espectroscopia de infravermelho? Domine as Técnicas para Sólidos, Líquidos e Gases