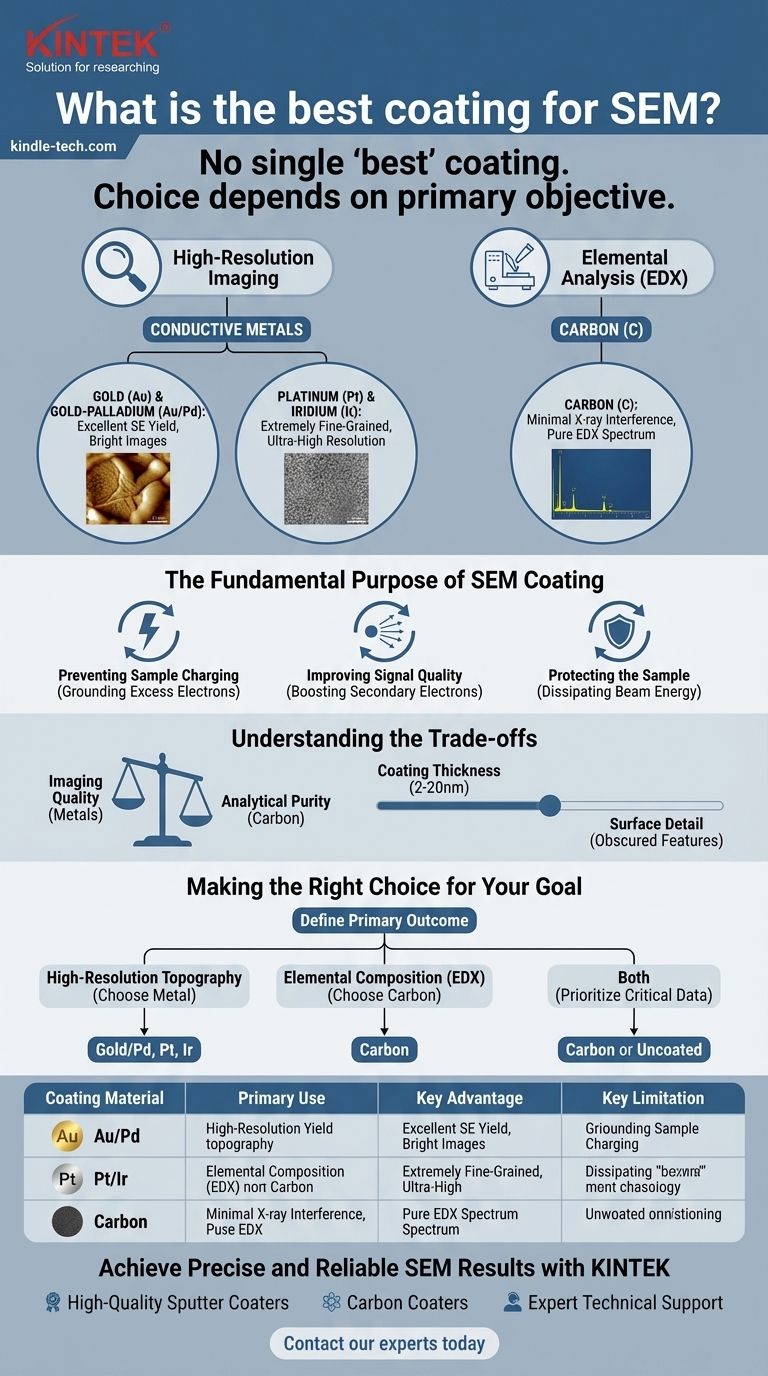

Não existe um único revestimento "melhor" para análise SEM. A escolha ideal depende inteiramente do seu objetivo principal. Para gerar imagens de alta resolução da superfície de uma amostra, um metal condutor como ouro ou platina é o padrão. No entanto, se o seu objetivo é determinar a composição elementar da amostra usando técnicas como EDX, o carbono é a única escolha apropriada.

A seleção de um revestimento SEM é uma decisão analítica crítica, não uma simples etapa de preparação. Sua escolha determina o resultado: metais são escolhidos para maximizar a qualidade da imagem, enquanto o carbono é usado para preservar a precisão da análise elementar.

O Propósito Fundamental de um Revestimento SEM

Antes de escolher um material, é essencial entender por que o revestimento é necessário para muitas amostras. O feixe de elétrons usado em um microscópio eletrônico de varredura requer que a amostra seja condutiva para funcionar corretamente.

Prevenindo o Carregamento da Amostra

Materiais não condutores acumulam elétrons do feixe em sua superfície. Este fenômeno, conhecido como carregamento, cria pontos brilhantes, distorção de imagem e outros artefatos que tornam a imagem resultante inutilizável. Um revestimento condutor fino fornece um caminho para que esses elétrons em excesso viajem para o terra, eliminando o problema.

Melhorando a Qualidade do Sinal

A interação do feixe de elétrons com a amostra gera vários sinais, mas os mais comuns para imagens são os elétrons secundários (SE). Metais pesados como ouro e platina são excelentes emissores de elétrons secundários. Revestir uma amostra com um desses materiais aumenta significativamente o sinal SE, levando a uma relação sinal-ruído muito melhor e a uma imagem mais clara e detalhada da topografia da superfície.

Protegendo a Amostra

Para espécimes biológicos ou poliméricos delicados, o intenso feixe de elétrons pode causar danos. Um revestimento condutor ajuda a dissipar a energia e o calor do feixe de forma mais eficaz, oferecendo um grau de proteção a amostras sensíveis ao feixe.

Um Guia para Materiais de Revestimento Comuns

Embora muitos materiais possam ser usados, a escolha quase sempre se resume a alguns padrões da indústria, cada um adequado para uma aplicação específica.

Ouro (Au) e Ouro-Paládio (Au/Pd)

Esses são os revestimentos mais comuns para imagens de alta qualidade de uso geral. O ouro é altamente condutor e tem um alto rendimento de elétrons secundários, produzindo imagens brilhantes e claras. Adicionar paládio cria uma estrutura de grão ligeiramente mais fina, o que pode ser benéfico para imagens em maiores magnificações.

Platina (Pt) e Irídio (Ir)

Quando é necessária uma magnificação extremamente alta, o tamanho do grão do próprio revestimento pode se tornar um fator limitante. Platina e irídio produzem um revestimento de grão excepcionalmente fino, tornando-os a escolha preferida para imagens de ultra-alta resolução, onde a textura sutil do revestimento não obscurecerá as características da superfície em nanoescala.

Carbono (C)

O carbono é a escolha definitiva para qualquer análise envolvendo Espectroscopia de Raios-X por Dispersão de Energia (EDX ou EDS). Como o carbono tem um número atômico muito baixo, seu pico característico de raios-X é de baixa energia e não interfere com os picos de outros elementos que você está tentando detectar. Usar um revestimento metálico como o ouro adicionaria picos fortes e indesejados ao seu espectro, corrompendo sua análise elementar.

Compreendendo as Compensações

Escolher um material de revestimento é um exercício de gerenciamento de prioridades conflitantes. O material ideal para um tipo de análise é frequentemente o pior para outro.

Qualidade de Imagem vs. Pureza Analítica

Esta é a principal compensação. Os metais pesados que produzem as melhores imagens (Au, Pt) contaminarão seu espectro EDX. O carbono que garante um espectro EDX limpo fornece um rendimento de sinal muito menor para imagens, resultando em imagens que são frequentemente menos nítidas e têm mais ruído em comparação com as de uma amostra revestida com ouro.

Espessura do Revestimento vs. Detalhe da Superfície

Um revestimento deve ser espesso o suficiente para garantir a condutividade total em toda a superfície da amostra. No entanto, um revestimento muito espesso obscurecerá as próprias características que você pretende observar. Um revestimento típico tem apenas 2-20 nanômetros de espessura – um delicado equilíbrio entre prevenir o carregamento e preservar a morfologia original da superfície.

Interação do Material

O material de revestimento escolhido deve aderir bem à amostra sem reagir com ela ou alterar sua estrutura. O próprio processo de sputtering pode aquecer a amostra, o que pode ser uma preocupação para materiais altamente sensíveis.

Fazendo a Escolha Certa para o Seu Objetivo

Para selecionar o revestimento correto, você deve primeiro definir o resultado esperado mais importante.

- Se o seu foco principal é a imagem de alta resolução da topografia da superfície: Escolha um metal condutor de grão fino. O ouro-paládio é excelente para uso geral, enquanto a platina ou o irídio são superiores para trabalhos de ultra-alta resolução.

- Se o seu foco principal é determinar a composição elementar (EDX/EDS): Você deve usar um revestimento de carbono para evitar interferência de sinal e garantir a pureza analítica de seus resultados.

- Se você precisa realizar tanto imagens quanto EDX na mesma amostra: Priorize os dados mais críticos. Isso geralmente significa usar um revestimento de carbono e aceitar uma imagem de qualidade inferior, ou realizar uma análise inicial em uma parte não revestida da amostra, se for estável o suficiente sob o feixe.

Em última análise, selecionar o revestimento certo o transforma de uma simples etapa de preparação em uma ferramenta poderosa para alcançar resultados precisos e confiáveis.

Tabela Resumo:

| Material de Revestimento | Uso Principal | Principal Vantagem | Principal Limitação |

|---|---|---|---|

| Ouro (Au) / Ouro-Paládio (Au/Pd) | Imagens de alta resolução | Excelente condutividade e alto rendimento de elétrons secundários | Interfere na análise EDX |

| Platina (Pt) / Irídio (Ir) | Imagens de ultra-alta resolução | Revestimento de grão extremamente fino | Interfere na análise EDX |

| Carbono (C) | Análise Elementar (EDX/EDS) | Mínima interferência com espectros de raios-X | Menor rendimento de sinal para imagens |

Obtenha Resultados SEM Precisos e Confiáveis com a KINTEK

Escolher o revestimento correto é uma etapa crítica que impacta diretamente a qualidade dos seus dados SEM. A equipe de especialistas da KINTEK entende essas nuances e está aqui para ajudá-lo a selecionar o material de revestimento e o equipamento ideais para sua aplicação específica – seja sua prioridade imagens deslumbrantes de alta resolução ou dados de composição elementar analiticamente puros.

Oferecemos as soluções que seu laboratório precisa para ter sucesso:

- Sputter Coaters de Alta Qualidade para revestimentos metálicos consistentes e de grão fino.

- Carbon Coaters projetados para análise EDX livre de contaminação.

- Suporte Técnico Especializado para guiá-lo na preparação de amostras e desenvolvimento de métodos.

Deixe a KINTEK, sua parceira na excelência laboratorial, impulsionar sua pesquisa.

Entre em contato com nossos especialistas hoje para discutir suas necessidades de revestimento SEM e garantir que suas amostras estejam preparadas para o sucesso.

Guia Visual

Produtos relacionados

- Revestimento de Diamante CVD Personalizado para Aplicações Laboratoriais

- Célula Eletrolítica Eletroquímica para Avaliação de Revestimentos

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Placa Cerâmica de Carboneto de Silício (SiC) Resistente ao Desgaste Engenharia Cerâmica Avançada Fina

- Moldes de Prensagem Isostática para Laboratório

As pessoas também perguntam

- O que são filmes revestidos com diamante? Aprimore Materiais com Camadas Transparentes e Super-Duras

- Quanto tempo dura o revestimento de diamante? Maximize a vida útil com o revestimento certo para sua aplicação

- Qual é o processo de revestimento de diamante CVD? Cultive uma Camada de Diamante Superior, Quimicamente Ligada

- O que é um filme de revestimento de diamante? Uma Camada Fina de Diamante para Desempenho Extremo

- Como são revestidas as ferramentas com diamante? Obtenha Dureza Superior e Baixo Atrito para as Suas Ferramentas