No contexto do processamento de materiais, a pressão de laminação é o intenso estresse compressivo exercido pelos rolos sobre uma peça de trabalho para deformá-la permanentemente e reduzir sua espessura. Embora enraizado na fórmula básica de Pressão = Força / Área, o termo refere-se especificamente à complexa e não uniforme distribuição de pressão que ocorre dentro da zona de contato entre o rolo e o material, conhecida como "mordida do rolo".

O ponto crucial é que a "pressão de laminação" não é um valor único e estático. É um gradiente de pressão dinâmico que atinge o pico em um "ponto neutro" específico, e dominar o controle sobre essa distribuição de pressão é essencial para alcançar as propriedades desejadas do material e evitar defeitos na fabricação.

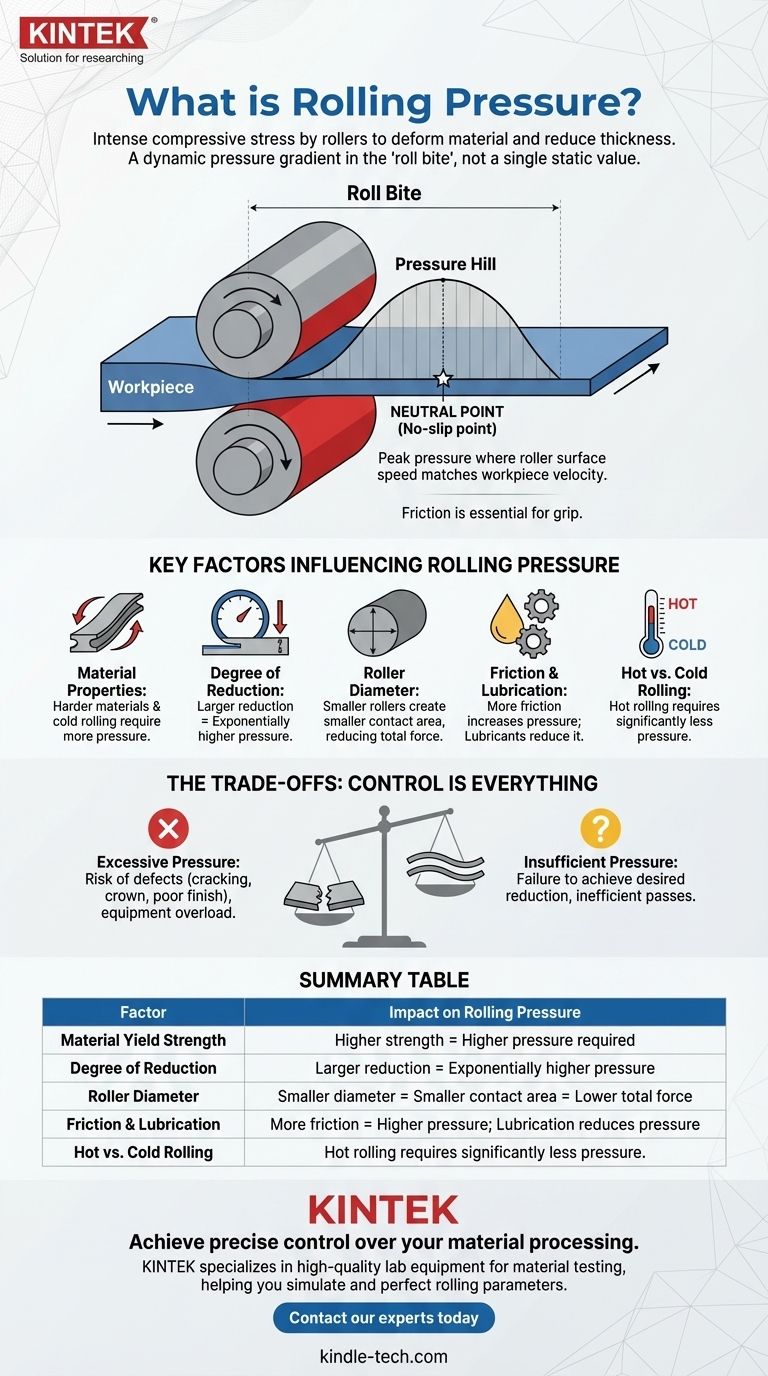

Desconstruindo a "Mordida do Rolo": O Coração do Processo

O conceito de pressão de laminação é sem sentido sem antes entender a "mordida do rolo". Esta é a pequena área em forma de arco onde os rolos estão em contato direto com a peça de trabalho, comprimindo-a ativamente.

A Força vs. A Pressão

Na prática, os engenheiros frequentemente se concentram na força de laminação, que é a força total (F) aplicada pelo laminador. A pressão de laminação (P) é como essa força total é distribuída sobre a área de contato (A) da mordida do rolo.

Como a área de contato é curva e o material está fluindo, essa pressão não é uniforme. Ela forma uma distinta "colina de pressão" quando plotada ao longo do comprimento de contato.

A Curva de Distribuição de Pressão

Imagine um gráfico da pressão ao longo da mordida do rolo. Ela começa baixa à medida que o material entra, sobe acentuadamente para um pico e depois cai novamente à medida que o material sai. Essa forma é a "colina de pressão".

A existência dessa colina é fundamental. Ela mostra que algumas partes da peça de trabalho estão sob estresse significativamente maior do que outras durante o processo de laminação.

O Ponto Neutro: Um Ponto de Não Deslizamento

O pico da colina de pressão ocorre em um local chamado ponto neutro ou ponto de não deslizamento.

Neste ponto específico, a velocidade da superfície do rolo corresponde perfeitamente à velocidade de avanço da peça de trabalho. Antes deste ponto, os rolos estão se movendo mais rápido que o material, puxando-o para dentro. Após este ponto, o material está se movendo mais rápido que os rolos, abrindo caminho para fora.

O Papel Necessário do Atrito

O atrito é o que permite que os rolos agarrem a peça de trabalho e a puxem para a mordida do rolo. Sem atrito, os rolos simplesmente deslizariam contra a superfície.

No entanto, esse mesmo atrito também aumenta a força total e a energia necessárias para a deformação, contribuindo significativamente para a magnitude da pressão de laminação.

Fatores Chave que Influenciam a Pressão de Laminação

Controlar a pressão de laminação requer gerenciar um conjunto de variáveis interconectadas. Uma mudança em uma delas impactará todas as outras.

Propriedades do Material

A resistência ao escoamento e as características de encruamento do material são os principais impulsionadores. Materiais mais duros exigem mais pressão para deformar. É por isso que a laminação a quente (acima da temperatura de recristalização do material) requer significativamente menos pressão do que a laminação a frio.

O Grau de Redução

A quantidade de mudança de espessura em uma única passagem, conhecida como redução, tem um grande impacto. Tentar uma redução maior exige uma força exponencialmente maior e resulta em uma pressão de laminação de pico maior.

Geometria do Rolo

O diâmetro dos rolos é crítico. Rolos de diâmetro menor criam uma área de contato menor, o que pode reduzir a força total de laminação necessária. No entanto, eles também são mais propensos à deflexão, o que pode afetar a precisão dimensional do produto final.

Parâmetros do Processo

Variáveis como a velocidade de laminação e o uso de lubrificantes afetam diretamente o atrito na mordida do rolo. Os lubrificantes são usados para reduzir o atrito, diminuindo a força necessária e prevenindo defeitos superficiais, mas uma certa quantidade de atrito ainda é necessária para puxar o material.

Compreendendo as Compensações: Por que o Controle é Tudo

Gerenciar a pressão de laminação é um ato de equilíbrio. Cálculos incorretos podem levar a baixa qualidade, defeitos no material ou danos ao próprio laminador.

Pressão Excessiva: O Risco de Defeitos

Se a pressão for muito alta ou distribuída incorretamente, pode causar problemas como rachaduras nas bordas, espessura não uniforme (coroamento) ou acabamento superficial deficiente. Em casos extremos, pode sobrecarregar os rolamentos do laminador e os motores de acionamento.

Pressão Insuficiente: Falha na Deformação

Se a pressão for muito baixa, a redução de espessura desejada não será alcançada. Isso significa que a peça de trabalho exigirá passagens adicionais, desperdiçando energia, tempo de produção e potencialmente criando encruamento indesejado na laminação a frio.

O Equilíbrio entre Velocidade e Qualidade

Aumentar a velocidade de laminação pode aumentar a produtividade, mas também altera as condições de atrito dentro da mordida do rolo. Isso pode dificultar a manutenção de um processo estável e pode impactar negativamente a tolerância dimensional e a qualidade da superfície do produto final.

Fazendo a Escolha Certa para o Seu Objetivo

Compreender os princípios da pressão de laminação permite manipular o processo para alcançar um resultado específico.

- Se o seu foco principal é a eficiência do processo: Concentre-se em otimizar o equilíbrio entre a redução por passagem e a lubrificação para minimizar a força total de laminação e o consumo de energia.

- Se o seu foco principal são as propriedades finais do material: Controle o processo (especialmente a temperatura na laminação a quente ou a redução na laminação a frio) para gerenciar o encruamento e a estrutura granular.

- Se o seu foco principal é a solução de problemas de defeitos: Analise a forma da "colina de pressão" e a localização do ponto neutro, pois estes são frequentemente a causa raiz de problemas como rachaduras ou acabamento superficial deficiente.

Dominar a dinâmica da pressão de laminação é dominar o controle sobre a forma e a função final do próprio material.

Tabela Resumo:

| Fator | Impacto na Pressão de Laminação |

|---|---|

| Resistência ao Escoamento do Material | Maior resistência = Maior pressão necessária |

| Grau de Redução | Maior redução = Pressão exponencialmente maior |

| Diâmetro do Rolo | Menor diâmetro = Menor área de contato = Menor força total |

| Atrito e Lubrificação | Mais atrito = Maior pressão; Lubrificação reduz a pressão |

| Laminação a Quente vs. a Frio | A laminação a quente requer significativamente menos pressão do que a laminação a frio |

Obtenha controle preciso sobre o processamento de seus materiais.

Compreender e gerenciar a pressão de laminação é fundamental para alcançar as propriedades desejadas do material, evitar defeitos e otimizar a eficiência da sua produção. Seja qual for o seu objetivo – eficiência do processo, propriedades superiores do material ou solução de problemas de defeitos – o equipamento certo é fundamental.

A KINTEK é especializada em equipamentos de laboratório e consumíveis de alta qualidade para testes e processamento de materiais. Nossas soluções ajudam você a simular, analisar e aperfeiçoar os parâmetros de laminação em um ambiente controlado.

Entre em contato com nossos especialistas hoje para discutir como podemos apoiar as necessidades específicas do seu laboratório em ciência dos materiais e pesquisa de fabricação.

Guia Visual

Produtos relacionados

- Molde de Prensa Cilíndrico com Escala para Laboratório

- Moinho de Tambor Horizontal de Dez Corpos para Uso Laboratorial

- Gabinete de Moinho de Bolas Planetário de Laboratório Máquina de Moagem Planetária de Bolas

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

- Molde de Pressão Bidirecional Quadrado para Uso em Laboratório

As pessoas também perguntam

- Como os moldes de alta precisão contribuem para a formação da membrana de eletrólito Li6PS5Cl? Alcance Densidade e Espessura Perfeitas

- Como um molde de pastilhas de precisão contribui para a fabricação de compósitos de TiS2/LiBH4? Alcançar Densidade de 240 MPa

- Qual é a vida útil do mofo? É imortal, a menos que você controle a umidade

- É "fitting the mould" ou "mold"? Um guia para a ortografia correta por região

- Quais são as funções de um molde cilíndrico de peletização e uma prensa hidráulica em cerâmicas LATP? Crie Pelotas de Alta Densidade