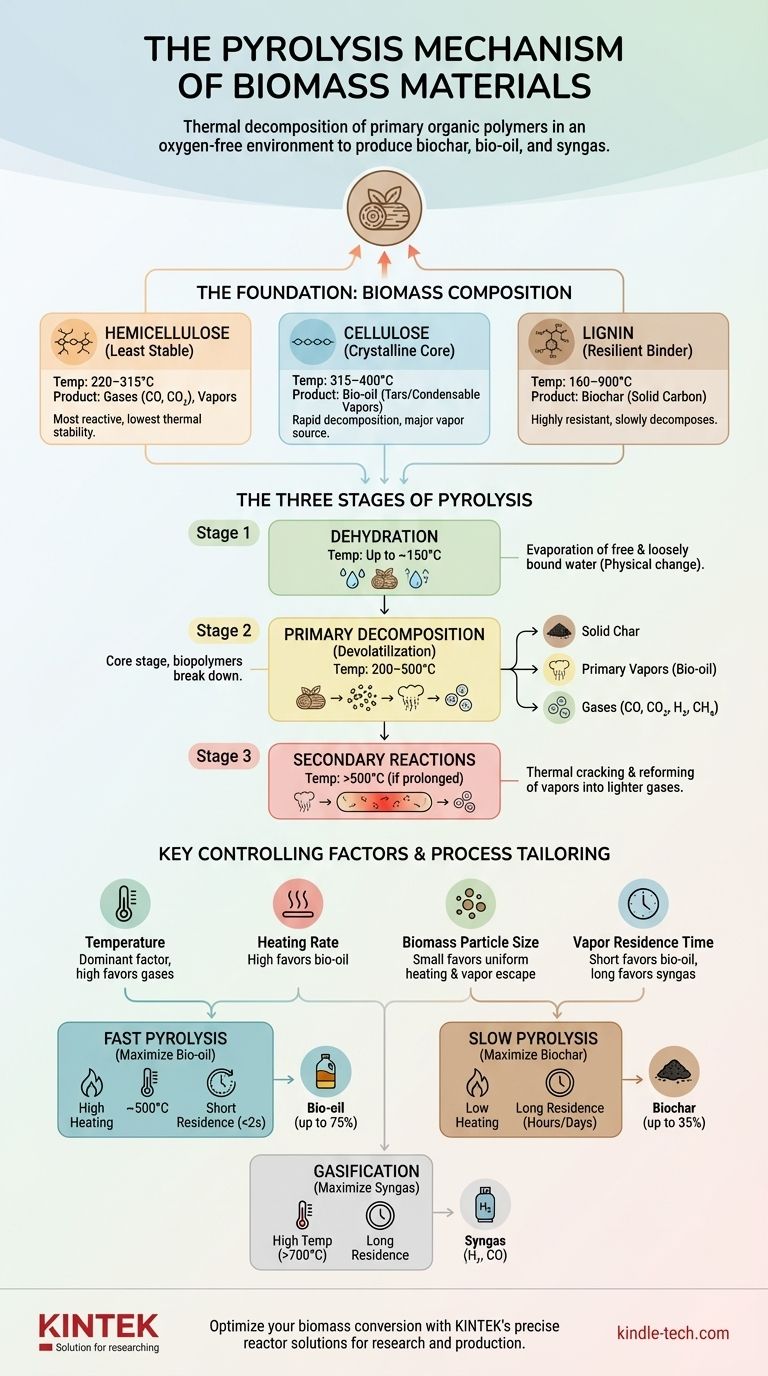

Em sua essência, o mecanismo de pirólise da biomassa é a decomposição térmica de seus polímeros orgânicos primários em um ambiente sem oxigênio. Não é uma única reação química, mas um processo complexo e multiestágio onde celulose, hemicelulose e lignina se decompõem em diferentes temperaturas para produzir uma mistura de produtos sólidos (biocarvão), líquidos (bio-óleo) e gasosos (gás de síntese).

A chave para entender a pirólise da biomassa é vê-la como um processo de desmontagem controlada. O resultado final não é acidental; é uma consequência direta de quais componentes da biomassa se decompõem, quando se decompõem e o que acontece com os vapores resultantes antes de saírem do reator.

A Base: Composição da Biomassa

Para compreender o mecanismo, você deve primeiro entender os três principais blocos construtores da biomassa. Cada componente se decompõe de forma diferente, atuando como uma entrada distinta para o processo geral.

Hemicelulose: O Componente Menos Estável

A hemicelulose é um polímero ramificado que é o mais reativo e o menos estável termicamente dos três. Começa a se decompor na faixa de temperatura mais baixa, tipicamente 220–315°C. Sua decomposição produz uma mistura de gases voláteis (CO, CO2) e vapores orgânicos condensáveis, mas contribui menos para a formação de biocarvão.

Celulose: O Núcleo Cristalino

A celulose é um polímero longo, linear e cristalino, mais estável que a hemicelulose. Ela se decompõe rapidamente em uma faixa de temperatura mais estreita e mais alta, geralmente 315–400°C. Essa rápida decomposição é responsável pela produção da maioria dos vapores condensáveis (alcatrões) que formam o bio-óleo após o resfriamento.

Lignina: O Ligante Resiliente

A lignina é um polímero aromático complexo que atua como a "cola" estrutural na biomassa. É altamente resistente à degradação térmica, decompondo-se muito lentamente em uma ampla faixa de temperatura (160–900°C). A lignina é a principal fonte de biocarvão, pois seus anéis aromáticos estáveis tendem a se rearranjar e condensar em uma estrutura de carbono sólida, em vez de se quebrar em fragmentos voláteis.

Os Três Estágios da Reação de Pirólise

O mecanismo geral se desenrola em uma sequência de estágios físicos e químicos sobrepostos à medida que a temperatura da partícula de biomassa aumenta.

Estágio 1: Desidratação

Em temperaturas de até cerca de 150°C, o processo primário é a evaporação da água livre e fracamente ligada da biomassa. Esta é uma mudança física, não uma decomposição química, mas é uma etapa crítica que consome energia e deve ocorrer antes que a pirólise possa começar.

Estágio 2: Decomposição Primária (Desvolatilização)

Este é o cerne do processo de pirólise, ocorrendo entre aproximadamente 200°C e 500°C. Durante este estágio, os três biopolímeros se decompõem em uma mistura de produtos primários:

- Carvão Sólido: Um resíduo rico em carbono formado pela condensação de lignina e outros componentes não voláteis.

- Vapores Primários: Um aerossol complexo de moléculas orgânicas condensáveis (que formam o bio-óleo).

- Gases: Gases "permanentes" não condensáveis como CO, CO₂, H₂ e CH₄.

A proporção relativa desses produtos é determinada pela composição da biomassa e pelas condições de aquecimento.

Estágio 3: Reações Secundárias

À medida que os vapores e gases primários são liberados, eles viajam através do reator quente. Se a temperatura for alta o suficiente (tipicamente >500°C) e eles permanecerem na zona quente por tempo suficiente, eles sofrem reações secundárias. Estas incluem craqueamento térmico, repolimerização e reforma, que quebram moléculas de vapor maiores em gases menores e mais leves e também podem formar carvão secundário nas superfícies.

Fatores Chave Que Controlam o Mecanismo

Os rendimentos finais dos produtos não são fixos. Eles são diretamente controlados pelas condições do processo, que influenciam quais vias de reação são favorecidas.

Temperatura e Taxa de Aquecimento

A temperatura é o fator mais dominante. Temperaturas mais altas favorecem o craqueamento de vapores em gases permanentes. A taxa de aquecimento dita a rapidez com que a partícula de biomassa atinge a temperatura alvo. Uma alta taxa de aquecimento causa uma decomposição rápida que favorece a formação e escape de vapores, maximizando o rendimento líquido.

Composição da Biomassa e Tamanho da Partícula

A proporção inerente de celulose, hemicelulose e lignina predetermina os rendimentos potenciais. O tamanho da partícula é crítico porque partículas menores aquecem mais rapidamente e uniformemente, e os produtos voláteis têm uma distância menor para percorrer para escapar, minimizando a chance de reações secundárias.

Tempo de Residência do Vapor

Esta é a quantidade de tempo que os vapores e gases quentes permanecem dentro do reator. Um tempo de residência curto é essencial para preservar os vapores primários para maximizar o rendimento de bio-óleo. Um tempo de residência longo permite um craqueamento secundário extenso, que maximiza a produção de gás de síntese em detrimento do óleo.

Entendendo as Trocas: Pirólise Rápida vs. Lenta

A interação desses fatores leva a dois modos principais de operação, cada um projetado para maximizar um produto diferente.

Pirólise Rápida: Maximizando o Bio-óleo

Este processo usa altas taxas de aquecimento, temperaturas moderadas (~500°C) e um curto tempo de residência do vapor (<2 segundos). O objetivo é quebrar rapidamente a celulose e a hemicelulose e remover imediatamente os vapores antes que possam sofrer reações secundárias, maximizando assim o rendimento de bio-óleo líquido (até 75% em peso).

Pirólise Lenta: Maximizando o Biocarvão

Também conhecida como carbonização, este processo usa baixas taxas de aquecimento e um tempo de residência muito mais longo (horas a dias). Essas condições favorecem a remoção gradual de voláteis e promovem as reações de rearranjo e condensação que formam um biocarvão estável e rico em carbono (até 35% em peso).

Adaptando o Mecanismo ao Seu Objetivo

Ao compreender os princípios governantes, você pode manipular o mecanismo de pirólise para alcançar um resultado específico.

- Se seu foco principal é produzir biocombustível líquido (bio-óleo): Empregue pirólise rápida com altas taxas de aquecimento, temperaturas moderadas (~500°C) e pequenas partículas de biomassa para garantir o escape rápido do vapor.

- Se seu foco principal é criar biocarvão estável para o solo ou filtração: Use pirólise lenta com baixas taxas de aquecimento e longos tempos de processamento para maximizar o rendimento sólido e a estabilidade do carbono.

- Se seu foco principal é gerar gás de síntese para energia: Use altas temperaturas (>700°C) e tempos de residência de vapor mais longos para promover intencionalmente o craqueamento secundário de todos os compostos voláteis em gases simples como H₂ e CO.

Dominar o mecanismo de pirólise o transforma de um simples processo de aquecimento em uma ferramenta de engenharia precisa para converter biomassa em produtos valiosos e sob medida.

Tabela Resumo:

| Componente | Temp. de Decomposição | Produto Primário |

|---|---|---|

| Hemicelulose | 220–315°C | Gases (CO, CO₂), Vapores |

| Celulose | 315–400°C | Bio-óleo (Vapores Condensáveis) |

| Lignina | 160–900°C | Biocarvão (Carbono Sólido) |

| Tipo de Processo | Condições Chave | Produto Alvo |

| Pirólise Rápida | Alta taxa de aquecimento, ~500°C, curto tempo de residência do vapor | Maximizar Bio-óleo (até 75%) |

| Pirólise Lenta | Baixa taxa de aquecimento, longo tempo de residência | Maximizar Biocarvão (até 35%) |

| Gaseificação | Alta temperatura (>700°C), longo tempo de residência do vapor | Maximizar Gás de Síntese (H₂, CO) |

Pronto para otimizar seu processo de conversão de biomassa? Seja seu objetivo maximizar o bio-óleo para combustível, produzir biocarvão estável para melhoria do solo ou gerar gás de síntese para energia, a KINTEK possui a experiência e equipamentos de laboratório confiáveis para ajudá-lo a dominar o mecanismo de pirólise. Nossos reatores e consumíveis são projetados para controle preciso de temperatura, taxa de aquecimento e tempo de residência — os fatores críticos que determinam os rendimentos de seus produtos finais. Entre em contato com nossos especialistas hoje para discutir como podemos adaptar uma solução para suas necessidades específicas de pesquisa ou produção de biomassa.

Guia Visual

Produtos relacionados

- Forno Rotativo Elétrico Pequeno Forno de Pirólise de Biomassa

- Peneiras de Teste de Laboratório e Máquinas de Peneiramento

- Forno de Sinterização de Porcelana Dental a Vácuo

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Pequeno Forno de Tratamento Térmico a Vácuo e Sinterização de Fio de Tungstênio

As pessoas também perguntam

- Quais são as condições para a pirólise de biomassa? Otimize a Temperatura, Taxa de Aquecimento e Tempo

- Quais são as reações envolvidas na pirólise da biomassa? Desvende a Química para Bio-Produtos Personalizados

- Quais são os componentes da pirólise da biomassa? Um Guia Completo sobre o Sistema, Produtos e Processo

- Qual é o processo de pirólise rápida de biomassa? Transforme Biomassa em Bio-Óleo em Segundos

- Quais são as vantagens da tecnologia de pirólise? Transforme Resíduos em Lucro e Reduza as Emissões