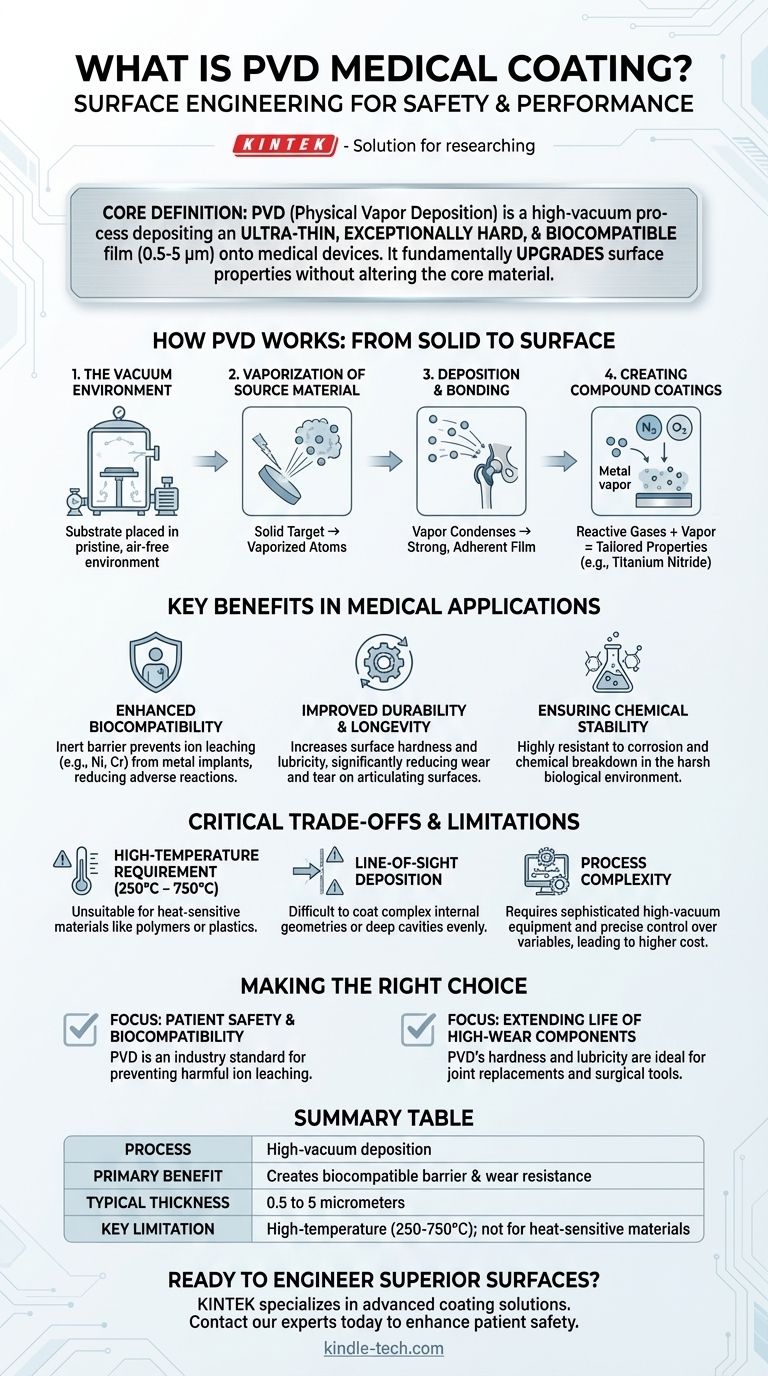

Em sua essência, o revestimento médico PVD é um processo de alto vácuo que deposita um filme ultrafino, excepcionalmente duro e biocompatível na superfície de um dispositivo médico ou implante. Esta técnica transforma as propriedades da superfície de um instrumento ou componente ao adicionar uma nova camada, uma molécula de cada vez, para melhorar sua segurança e desempenho dentro do corpo humano. As aplicações principais incluem a prevenção da lixiviação de íons metálicos e o aumento da resistência ao desgaste de implantes cirúrgicos.

O propósito central do revestimento PVD na medicina não é apenas cobrir um dispositivo, mas atualizar fundamentalmente sua superfície. Ele resolve desafios críticos de biocompatibilidade e durabilidade ao criar uma barreira funcional e estável entre o material do dispositivo e o ambiente biológico.

Como Funciona o Processo PVD: Do Sólido à Superfície

A Deposição Física de Vapor (PVD) é uma família de processos, mas todos compartilham um princípio comum de múltiplas etapas que ocorre dentro de uma câmara de alto vácuo. Este ambiente controlado é essencial para a pureza e qualidade do revestimento final.

O Ambiente de Vácuo

Primeiro, o componente médico a ser revestido (o substrato) é colocado em uma câmara de vácuo. Todo o ar e impurezas são removidos para criar um ambiente imaculado, garantindo que o material de revestimento não reaja com contaminantes como oxigênio ou nitrogênio, a menos que seja intencional.

Vaporização do Material Fonte

Um material fonte sólido, conhecido como alvo, é convertido em vapor. Esta é a parte "Deposição Física de Vapor" do nome. Métodos comuns incluem a evaporação, que usa calor de um feixe de elétrons ou arco catódico, e a pulverização catódica (sputtering), que bombardeia o alvo com íons energéticos para desalojar fisicamente os átomos.

Deposição e Ligação

Os átomos vaporizados viajam através do vácuo e se condensam na superfície do dispositivo médico, formando um filme fino, denso e altamente aderente. Este processo frequentemente envolve bombardear o substrato com íons positivos, o que promove uma ligação muito forte entre o revestimento e o material do dispositivo.

Criação de Revestimentos Compostos

Durante a fase de deposição, gases reativos como nitrogênio ou oxigênio podem ser introduzidos na câmara. Esses gases se combinam com o vapor metálico para formar compostos cerâmicos específicos (como o Nitreto de Titânio), permitindo o ajuste preciso das propriedades físicas e químicas do revestimento.

Principais Benefícios em Aplicações Médicas

O verdadeiro valor do PVD é percebido na forma como ele resolve problemas específicos para dispositivos usados dentro do corpo humano. Os revestimentos são extremamente finos, tipicamente entre 0,5 e 5 micrômetros, mas fornecem melhorias funcionais significativas.

Melhorando a Biocompatibilidade

Muitas ligas metálicas de alta resistência usadas em implantes contêm elementos como níquel ou cromo. Os revestimentos PVD criam uma barreira inerte que impede que esses íons sejam lixiviados para o corpo, o que poderia causar reações alérgicas ou outros efeitos adversos.

Aumentando a Durabilidade e Longevidade

Para componentes de alto desgaste, como as superfícies de articulação de implantes articulares, os revestimentos PVD fornecem uma superfície muito mais dura. Essa lubricidade "metal contra metal" e a dureza aprimorada reduzem significativamente o desgaste, estendendo a vida útil funcional do implante.

Garantindo a Estabilidade Química

O corpo humano é um ambiente corrosivo. Os filmes PVD são altamente resistentes à corrosão e à degradação química, garantindo a estabilidade e integridade a longo prazo do dispositivo após sua implantação.

Compreendendo os Trade-offs Críticos

Embora poderoso, o PVD é um processo especializado com requisitos e limitações específicas que devem ser consideradas durante o projeto e fabricação do dispositivo.

Requisito de Alta Temperatura

O processo PVD deve ser realizado em altas temperaturas, tipicamente variando de 250°C a 750°C. Isso o torna uma excelente escolha para metais robustos, mas inadequado para materiais sensíveis ao calor, como a maioria dos polímeros ou plásticos, que se deformariam ou derreteriam.

Deposição por Linha de Visada

O material vaporizado viaja em linha reta da fonte para o substrato. Essa característica de "linha de visada" significa que revestir geometrias internas complexas ou cavidades profundas e estreitas pode ser desafiador e pode resultar em uma espessura de filme irregular.

Complexidade do Processo

PVD não é um processo simples de imersão ou pulverização. Requer equipamentos sofisticados de alto vácuo e controle preciso sobre inúmeras variáveis, incluindo pressão, temperatura e composição do gás, o que o torna um procedimento mais complexo e caro do que outros tratamentos de superfície.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção de uma tecnologia de revestimento depende inteiramente do problema principal que você precisa resolver para o seu dispositivo médico.

- Se o seu foco principal é a segurança do paciente e a biocompatibilidade: O PVD é um padrão da indústria para criar uma barreira inerte para prevenir a lixiviação de íons prejudiciais de implantes metálicos.

- Se o seu foco principal é estender a vida útil de um componente de alto desgaste: A dureza excepcional e a lubricidade dos revestimentos PVD os tornam ideais para as superfícies de articulação de substituições articulares e instrumentos cirúrgicos.

- Se o seu foco principal é revestir uma peça termossensível ou de geometria complexa: Você deve reconhecer que a natureza de alta temperatura e linha de visada do PVD pode torná-lo inadequado, exigindo a exploração de métodos alternativos.

Em última análise, o revestimento PVD oferece um método poderoso para engenharia da superfície de um dispositivo médico, tornando-o mais seguro e durável sem alterar sua estrutura central.

Tabela Resumo:

| Aspecto | Detalhe Principal |

|---|---|

| Processo | Deposição em alto vácuo de filmes ultrafinos e duros. |

| Benefício Principal | Cria uma barreira biocompatível e aumenta a resistência ao desgaste. |

| Espessura Típica | 0,5 a 5 micrômetros. |

| Limitação Principal | Processo de alta temperatura (250°C - 750°C); não para materiais sensíveis ao calor. |

Pronto para projetar superfícies superiores para seus dispositivos médicos?

A KINTEK é especializada em soluções avançadas de revestimento para a indústria médica. Nossa experiência em processos PVD pode ajudá-lo a alcançar a biocompatibilidade crítica e a durabilidade que seus implantes e instrumentos cirúrgicos exigem. Fornecemos o equipamento de laboratório e os consumíveis de alta qualidade necessários para um desenvolvimento de revestimento preciso e confiável.

Entre em contato com nossos especialistas hoje mesmo para discutir como podemos apoiar seu projeto e melhorar a segurança do paciente.

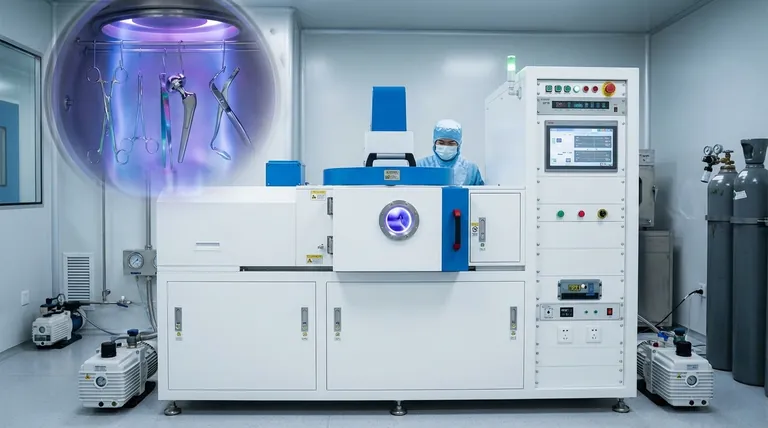

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Revestimento de Diamante CVD Personalizado para Aplicações Laboratoriais

- Elemento de Aquecimento de Forno Elétrico de Disilício de Molibdênio (MoSi2)

- Tubo de Proteção de Termopar de Nitreto de Boro Hexagonal HBN

- Moldes de Prensagem Isostática para Laboratório

As pessoas também perguntam

- Quais são as aplicações do PECVD? Essencial para Semicondutores, MEMS e Células Solares

- Como o PECVD e o CVD diferem? Um Guia para Escolher o Processo de Deposição de Filme Fino Certo

- O que é o método de deposição química de vapor ativada por plasma? Uma solução de baixa temperatura para revestimentos avançados

- Por que o PECVD comumente usa entrada de energia RF? Para Deposição Precisa de Filmes Finos em Baixa Temperatura

- Qual é um exemplo de PECVD? RF-PECVD para Deposição de Filmes Finos de Alta Qualidade