No contexto de filmes finos, PVD significa Deposição Física de Vapor (Physical Vapor Deposition). É uma família de processos de revestimento baseados a vácuo onde um material sólido é vaporizado, transportado através do vácuo e condensado na superfície de um componente para formar um filme fino e de alto desempenho. Isso permite que você confira a um objeto as propriedades superficiais de um material, mantendo as propriedades do corpo (como custo ou peso) de outro.

A Deposição Física de Vapor não é uma única técnica, mas sim um conjunto de ferramentas de engenharia versátil. É usada para aplicar estrategicamente uma camada muito fina de material a uma superfície, alterando fundamentalmente suas propriedades, como dureza, resistência ao desgaste ou cor, sem modificar o componente subjacente.

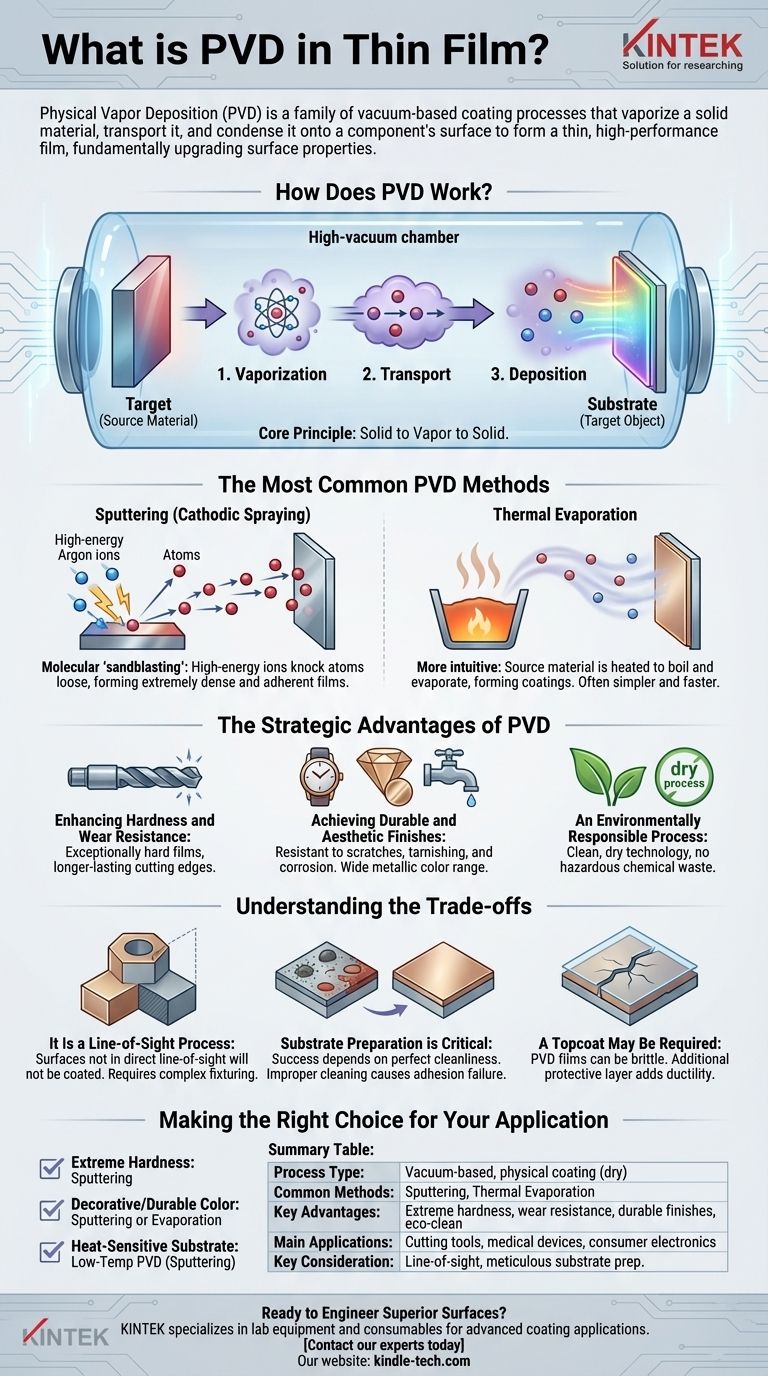

Como Funciona o PVD?

Os processos de PVD, apesar de suas variações, seguem todos a mesma sequência fundamental dentro de uma câmara de alto vácuo. Este ambiente controlado é crucial para garantir a pureza e a qualidade do filme final.

O Princípio Central: Sólido para Vapor para Sólido

Todo o processo envolve três estágios principais:

- Vaporização: Um material sólido de origem, conhecido como "alvo", é convertido em vapor.

- Transporte: Os átomos ou moléculas vaporizados viajam em linha reta através da câmara de vácuo.

- Deposição: O vapor se condensa no objeto alvo mais frio (o "substrato"), formando um filme fino, denso e firmemente ligado.

Os Métodos de PVD Mais Comuns

Embora existam muitas técnicas de PVD, duas são predominantes por sua versatilidade e uso comercial.

Sputtering (Pulverização Catódica)

O Sputtering pode ser visualizado como uma forma de "jateamento de areia" molecular. Neste método, íons de alta energia (tipicamente de um gás inerte como o argônio) são acelerados e direcionados para o material alvo. O impacto desses íons arranca fisicamente átomos do alvo, que então viajam e se depositam no substrato.

O Sputtering é altamente valorizado por produzir filmes extremamente densos e aderentes, sendo um método preferido para aplicações exigentes.

Evaporação Térmica

A evaporação térmica é um processo mais intuitivo. O material de origem é aquecido na câmara de vácuo até começar a ferver e evaporar, liberando um vapor. Esse vapor então viaja até o substrato e se condensa de volta a um sólido, formando o revestimento.

Este método é frequentemente mais simples e rápido que o sputtering, mas os filmes resultantes podem ser menos densos.

As Vantagens Estratégicas do PVD

O PVD é usado porque resolve desafios críticos de engenharia e design, aprimorando fundamentalmente uma superfície.

Aumentando a Dureza e a Resistência ao Desgaste

Os filmes de PVD podem ser excepcionalmente duros, muitas vezes muitas vezes mais duros que o aço. Conforme observado na indústria de corte de metais, isso revolucionou ferramentas como brocas, fresas e cortadores de rosca.

Um revestimento de PVD fornece uma aresta de corte resistente e de baixo atrito que permanece afiada por muito mais tempo, permitindo velocidades mais altas e desempenho superior em materiais difíceis.

Obtendo Acabamentos Duráveis e Estéticos

O PVD é amplamente utilizado para fins decorativos onde a durabilidade é fundamental. Ele pode produzir uma ampla gama de cores metálicas (ouro, preto, bronze, ouro rosa) em produtos como relógios, torneiras e ferragens.

Ao contrário de tintas ou revestimentos tradicionais, esses acabamentos PVD são altamente resistentes a arranhões, manchas e corrosão.

Um Processo Ambientalmente Responsável

Em comparação com processos químicos úmidos tradicionais, como a galvanoplastia, o PVD é uma tecnologia seca e ambientalmente limpa. Não produz os resíduos químicos perigosos associados a muitos métodos de revestimento mais antigos.

Entendendo as Compensações

Embora poderoso, o PVD é um processo de engenharia preciso com limitações específicas que devem ser compreendidas para uma aplicação bem-sucedida.

É um Processo de Linha de Visada

Como o material vaporizado viaja em linha reta, as superfícies que não estão na "linha de visada" direta da fonte não serão revestidas. O revestimento de peças tridimensionais complexas requer acessórios sofisticados que giram as peças durante o processo para garantir uma cobertura uniforme.

A Preparação do Substrato é Crítica

O sucesso de um revestimento de PVD depende inteiramente da limpeza do substrato. A superfície deve estar perfeitamente livre de óleos, óxidos e quaisquer outros contaminantes. A limpeza inadequada é a causa mais comum de falha na adesão do revestimento.

Um Topcoat Pode Ser Necessário

Embora os filmes de PVD sejam extremamente duros, eles também podem ser frágeis. Para aplicações sujeitas a impacto ou abrasão significativa, uma camada protetora adicional pode ser aplicada. Um revestimento em pó transparente, por exemplo, pode fornecer uma camada externa mais dúctil que protege o filme de PVD contra danos, mantendo sua aparência de alto brilho.

Fazendo a Escolha Certa para Sua Aplicação

A decisão de usar PVD — e qual método escolher — depende inteiramente do seu objetivo final.

- Se seu foco principal é dureza extrema e resistência ao desgaste para ferramentas industriais: O Sputtering é frequentemente a escolha superior por sua capacidade de criar filmes densos e altamente aderentes que resistem a estresse intenso.

- Se seu foco principal é uma cor decorativa e durável em bens de consumo: Tanto o sputtering quanto a evaporação são eficazes, sendo a escolha final dependente do material específico, acabamento desejado e considerações de custo.

- Se seu foco principal é revestir um substrato sensível ao calor, como plástico: Você deve selecionar um processo de PVD de baixa temperatura, onde o sputtering geralmente tem uma vantagem sobre a evaporação de alta temperatura.

Em última análise, o PVD permite que você engenheire uma superfície com precisamente as propriedades de que você precisa, desbloqueando novos níveis de desempenho e design que o material base sozinho nunca conseguiria alcançar.

Tabela de Resumo:

| Aspecto Chave | Detalhes |

|---|---|

| Tipo de Processo | Revestimento físico baseado a vácuo (processo seco) |

| Métodos Comuns | Sputtering, Evaporação Térmica |

| Vantagens Principais | Dureza extrema, resistência ao desgaste, acabamentos decorativos duráveis, limpo ambientalmente |

| Aplicações Principais | Ferramentas de corte, dispositivos médicos, eletrônicos de consumo, componentes resistentes ao desgaste |

| Consideração Chave | Processo de linha de visada; requer preparação meticulosa do substrato |

Pronto para Projetar Superfícies Superiores?

A tecnologia PVD pode transformar o desempenho, a durabilidade e a estética do seu produto. Se você precisa aumentar a resistência ao desgaste de ferramentas industriais ou obter um acabamento brilhante e duradouro em bens de consumo, a KINTEK tem a experiência e o equipamento para ajudar.

Somos especializados em fornecer equipamentos de laboratório e consumíveis para aplicações avançadas de revestimento. Entre em contato com nossos especialistas hoje para discutir como o PVD pode resolver seus desafios específicos e agregar valor aos seus produtos.

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Barco de Evaporação para Matéria Orgânica

- Barco de Evaporação de Molibdênio, Tungstênio e Tântalo para Aplicações de Alta Temperatura

- Barco de Evaporação de Tungstênio-Molibdênio com Fundo Hemisférico

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

As pessoas também perguntam

- Quais são as aplicações do PECVD? Essencial para Semicondutores, MEMS e Células Solares

- Por que o PECVD é ecologicamente correto? Entendendo os benefícios ecológicos do revestimento aprimorado por plasma

- Quais são os benefícios da PECVD? Obtenha uma Deposição Superior de Filmes Finos a Baixa Temperatura

- Por que o PECVD comumente usa entrada de energia RF? Para Deposição Precisa de Filmes Finos em Baixa Temperatura

- Como a energia RF cria plasma? Obtenha Plasma Estável e de Alta Densidade para Suas Aplicações