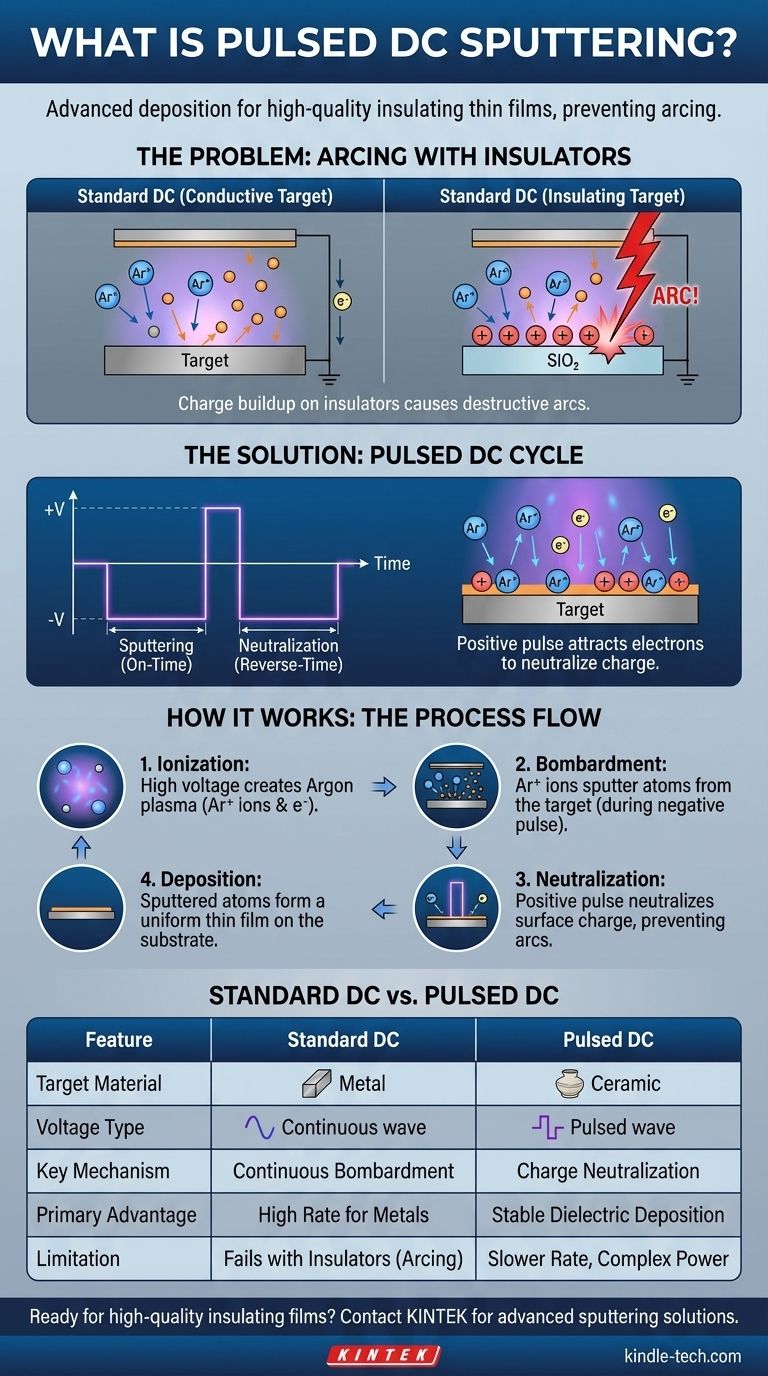

Em essência, a pulverização catódica DC pulsada é uma técnica avançada de deposição que aplica uma voltagem DC em pulsos curtos e controlados, em vez de continuamente. Este método é especificamente projetado para depositar filmes finos de alta qualidade de materiais isolantes ou "dielétricos", como óxidos e nitretos, prevenindo um problema elétrico catastrófico conhecido como arqueamento que assola a pulverização catódica DC padrão nessas aplicações.

O problema central da pulverização catódica DC padrão é que ela funciona lindamente para metais condutores, mas falha quando usada com materiais isolantes. A pulverização catódica DC pulsada resolve isso invertendo periodicamente a carga elétrica no alvo, neutralizando um acúmulo de carga que, de outra forma, levaria a um arqueamento destrutivo.

A Base: Compreendendo a Pulverização Catódica Padrão

Para entender por que o DC pulsado é necessário, devemos primeiro entender o processo de pulverização catódica padrão. É um método de deposição física de vapor (PVD) que ocorre dentro de uma câmara de vácuo.

O Ambiente de Pulverização Catódica

O processo começa colocando um substrato (o objeto a ser revestido) e um alvo (o material a ser depositado) em uma câmara de vácuo. A câmara é esvaziada até uma pressão muito baixa e depois preenchida com uma pequena quantidade controlada de um gás inerte, mais comumente Argônio (Ar).

Criação do Plasma

Uma forte voltagem DC negativa é aplicada ao material alvo. Essa alta voltagem ioniza o gás Argônio circundante, arrancando elétrons dos átomos de Argônio e criando uma mistura de íons de Argônio carregados positivamente (Ar+) e elétrons livres, conhecida como plasma.

O Processo de Bombardeamento

Os íons de Argônio carregados positivamente são poderosamente acelerados em direção ao alvo carregado negativamente. Eles colidem com a superfície do alvo com imensa força, transferindo seu momento e desalojando, ou "pulverizando," átomos individuais do material alvo.

Deposição de Filme

Esses átomos pulverizados viajam através da câmara de vácuo e pousam no substrato, acumulando-se gradualmente, átomo por átomo, para formar um filme fino denso e uniforme.

A Limitação Crítica: Pulverização Catódica de Materiais Isolantes

O processo de pulverização catódica DC padrão descrito acima tem uma fraqueza fundamental que o torna inadequado para uma grande classe de materiais importantes.

O Problema do "Arqueamento"

Quando o material alvo é um condutor (como titânio ou alumínio), a carga positiva dos íons de Argônio impactantes é imediatamente conduzida para longe.

No entanto, se o alvo for um isolante elétrico (como dióxido de silício ou óxido de alumínio), ele não pode conduzir eletricidade. A carga positiva dos íons de Argônio se acumula na superfície do alvo, um fenômeno chamado "envenenamento do alvo."

Quando essa carga positiva se acumula a um nível extremo, ela descarregará repentina e violentamente para uma superfície aterrada próxima na câmara. Este evento é um arco, um mini-raio que pode danificar ou destruir o alvo, contaminar a câmara e arruinar o filme que está sendo depositado.

A Solução: Como Funciona o DC Pulsado

A pulverização catódica DC pulsada foi desenvolvida especificamente para resolver o problema do arqueamento ao depositar filmes isolantes.

Introdução do Pulso

Em vez de uma voltagem negativa constante, uma fonte de alimentação especializada aplica a voltagem em pulsos rápidos. Um ciclo típico envolve um longo período de voltagem negativa (o "tempo ligado") seguido por um período muito breve de voltagem positiva (o "tempo de reversão" ou "tempo desligado").

Neutralização do Acúmulo de Carga

Durante o pulso negativo principal, a pulverização catódica ocorre exatamente como no processo DC padrão.

Crucialmente, durante a breve reversão positiva, o alvo torna-se carregado positivamente. Isso atrai os elétrons altamente móveis do plasma, que inundam a superfície do alvo e neutralizam a carga iônica positiva que se acumulou durante a fase de pulverização catódica.

Prevenção de Arcos para Deposição Estável

Este ciclo se repete milhares de vezes por segundo. Ao neutralizar constantemente a carga superficial antes que ela possa atingir um nível crítico, o DC pulsado efetivamente previne o arqueamento. Isso permite a deposição estável e de longo prazo de filmes dielétricos de alta qualidade, sem interrupções ou danos ao processo.

Compreendendo as Desvantagens

Embora seja uma solução poderosa, a pulverização catódica DC pulsada não está isenta de considerações.

Taxas de Deposição Mais Lentas

Como o alvo não está sendo pulverizado durante o breve pulso positivo, a taxa de deposição geral é ligeiramente menor do que seria teoricamente possível com a pulverização catódica DC contínua em um alvo condutor.

Complexidade da Fonte de Alimentação

As fontes de alimentação DC pulsadas são significativamente mais complexas e caras do que suas contrapartes DC contínuas e simples. Elas exigem controle preciso sobre a frequência de pulso, ciclo de trabalho e voltagem de reversão.

Variáveis de Processo Adicionais

A frequência e a duração do pulso tornam-se parâmetros adicionais que devem ser cuidadosamente otimizados. Encontrar o equilíbrio certo é fundamental para maximizar a taxa de deposição, suprimindo completamente quaisquer eventos de arqueamento.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção de um método de pulverização catódica depende inteiramente do material que você pretende depositar.

- Se o seu foco principal é depositar materiais condutores (como metais): A pulverização catódica por magnetron DC padrão é quase sempre a escolha mais eficiente, rápida e econômica.

- Se o seu foco principal é depositar materiais isolantes ou semicondutores (como óxidos, nitretos ou cerâmicas): A pulverização catódica DC pulsada é a solução padrão da indústria para alcançar um processo estável e filmes de alta qualidade em escala industrial.

- Se o seu foco principal é depositar qualquer tipo de material com máxima versatilidade em um ambiente de pesquisa: A pulverização catódica por RF (Radiofrequência) é a alternativa clássica para alvos isolantes, embora geralmente envolva correspondência de impedância mais complexa e muitas vezes tenha taxas de deposição mais baixas do que o DC pulsado.

Em última análise, escolher a técnica de deposição certa é sobre combinar a ferramenta com as propriedades elétricas específicas do seu material alvo.

Tabela Resumo:

| Característica | Pulverização Catódica DC Padrão | Pulverização Catódica DC Pulsada |

|---|---|---|

| Material Alvo | Metais condutores (ex: Ti, Al) | Materiais isolantes/dielétricos (ex: SiO₂, Al₂O₃) |

| Tipo de Voltagem | DC negativa contínua | DC pulsada negativa/positiva |

| Mecanismo Chave | Bombardeamento iônico contínuo | Neutralização de carga durante o pulso positivo |

| Vantagem Principal | Alta taxa de deposição para metais | Previne arqueamento, permite deposição dielétrica estável |

| Limitação | Falha com isolantes (causa arqueamento) | Taxa de deposição mais lenta, fonte de alimentação mais complexa |

Pronto para depositar filmes isolantes de alta qualidade sem arqueamento?

A pulverização catódica DC pulsada é essencial para a deposição estável e em escala industrial de materiais dielétricos como óxidos e nitretos. Na KINTEK, somos especialistas em equipamentos avançados de laboratório, incluindo sistemas de pulverização catódica adaptados às suas necessidades específicas de pesquisa e produção.

Nossos especialistas podem ajudá-lo a selecionar a solução PVD certa para aprimorar seus processos de filmes finos. Entre em contato conosco hoje para discutir como a tecnologia de pulverização catódica confiável da KINTEK pode avançar as capacidades do seu laboratório!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Instrumento de peneiramento eletromagnético tridimensional

- Eletrodo de Disco de Platina Rotativo para Aplicações Eletroquímicas

As pessoas também perguntam

- O que é aprimorado por plasma? Um Guia para Fabricação de Baixa Temperatura e Alta Precisão

- Quais são as desvantagens da PECVD? Compreendendo as Compensações da Deposição em Baixa Temperatura

- Quais são os usos do PECVD? Um Guia para Deposição de Filmes Finos em Baixa Temperatura

- Como a energia RF cria plasma? Obtenha Plasma Estável e de Alta Densidade para Suas Aplicações

- Quais são as vantagens da PECVD? Permite a Deposição de Filmes Finos de Alta Qualidade a Baixa Temperatura