Em essência, a Deposição Física de Vapor (PVD) é um processo de revestimento baseado em vácuo onde uma película fina e de alto desempenho é aplicada a uma superfície. A técnica funciona convertendo um material de origem sólido em vapor, que então viaja através do vácuo e se condensa no objeto alvo, construindo o revestimento átomo por átomo.

PVD não é um processo simples de pintura ou galvanoplastia; é uma técnica sofisticada que altera fundamentalmente as propriedades da superfície de um material ao depositar uma película fina altamente aderente, átomo por átomo, em um ambiente de alto vácuo controlado.

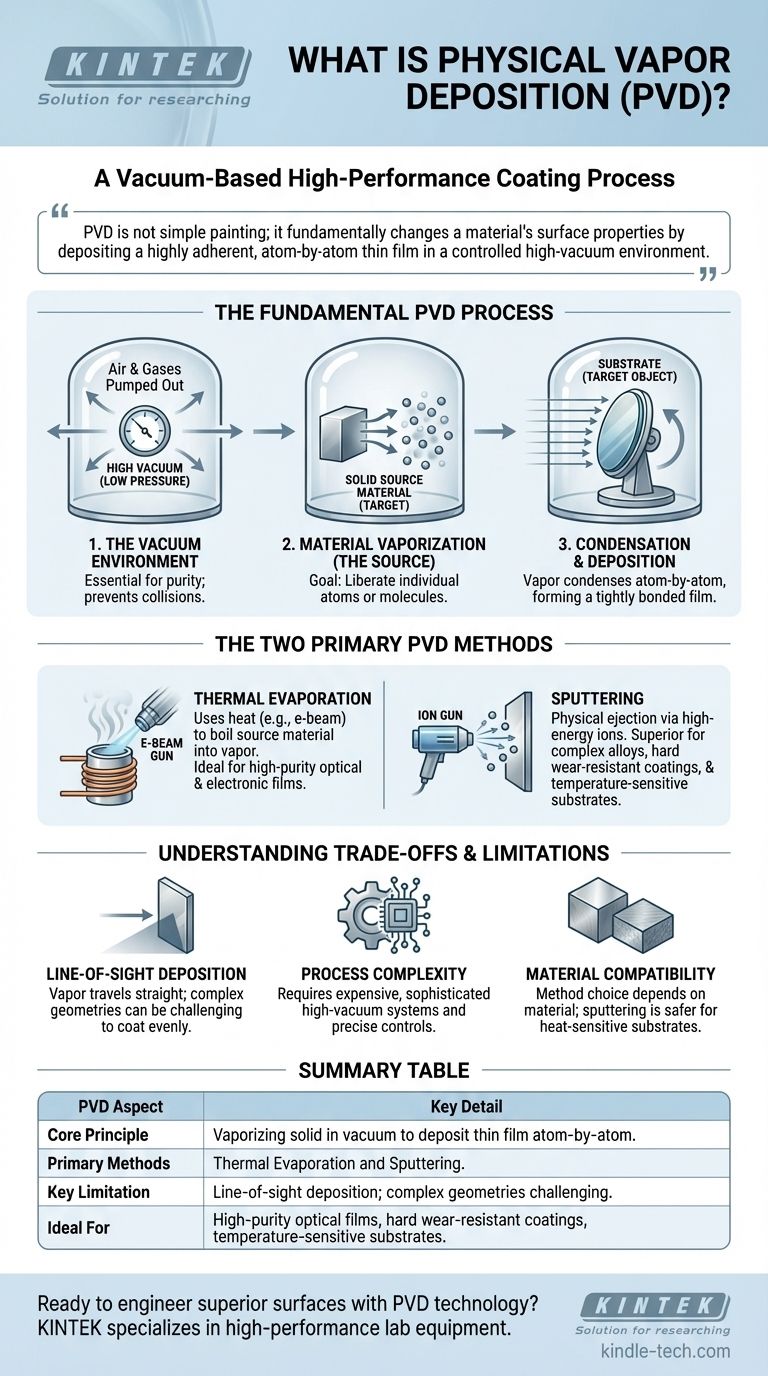

Como o Processo PVD Funciona Fundamentalmente

O processo PVD, independentemente do método específico utilizado, segue três etapas críticas realizadas dentro de uma câmara de vácuo. Este ambiente é essencial para a pureza e qualidade do revestimento final.

O Ambiente de Vácuo

Primeiro, todo o ar e outros gases são bombeados para fora da câmara de deposição para criar um alto vácuo. Este ambiente de pressão extremamente baixa é fundamental porque impede que os átomos de revestimento vaporizados colidam com moléculas de ar a caminho do substrato.

Vaporização do Material (A Fonte)

Um material de origem sólido, conhecido como alvo, é convertido em vapor. Esta é a etapa central que define os diferentes tipos de PVD. O objetivo é liberar átomos ou moléculas individuais do material sólido para que possam ser transportados.

Condensação e Deposição

Os átomos vaporizados viajam em linha reta através da câmara de vácuo e atingem a superfície do componente a ser revestido, que é chamado de substrato. Ao entrar em contato com o substrato mais frio, o vapor se condensa de volta a um estado sólido, formando uma película fina, densa e firmemente ligada. Dispositivos de fixação geralmente giram as peças para garantir um revestimento uniforme em superfícies 3D complexas.

Os Dois Métodos Principais de PVD

Embora o princípio seja o mesmo, a maneira como o material é vaporizado cria duas categorias PVD distintas e comuns.

Evaporação Térmica

Este método usa calor para transformar o material de origem em vapor. O material sólido é aquecido em um cadinho até literalmente ferver e evaporar.

Uma forma comum e precisa disso é a evaporação por feixe de elétrons, onde um feixe de elétrons de alta energia é focado no material alvo, fazendo com que ele vaporize a uma taxa controlada. Isso é frequentemente usado para criar películas ópticas e eletrônicas de alta pureza.

Sputtering (Pulverização Catódica)

O Sputtering não depende do calor para vaporizar o material. Em vez disso, é um processo de ejeção física.

Íons de alta energia (tipicamente de um gás inerte como argônio) são acelerados e colidem com o material alvo. O impacto tem energia suficiente para ejetar fisicamente átomos da superfície do alvo, lançando-os em direção ao substrato, onde formam o revestimento.

Compreendendo as Compensações e Limitações

PVD é uma tecnologia poderosa, mas é essencial entender suas restrições operacionais para aplicá-la corretamente.

Deposição por Linha de Visada

Os átomos vaporizados viajam em linha reta da fonte para o substrato. Isso significa que PVD é um processo de "linha de visada". Qualquer superfície não diretamente exposta à fonte de vapor não será revestida, o que pode ser um desafio para componentes com geometrias complexas, furos ou reentrâncias profundas.

Complexidade do Processo

Os sistemas PVD exigem câmaras de alto vácuo, fontes de alimentação sofisticadas e controles precisos. Isso torna o equipamento caro e o processo mais complexo de operar em comparação com métodos de revestimento convencionais como pintura ou eletrodeposição.

Compatibilidade de Materiais

A escolha do método PVD é frequentemente ditada pelo material que está sendo depositado. Algumas ligas ou compostos podem se decompor nas altas temperaturas necessárias para a evaporação térmica, tornando o sputtering a única opção viável.

Fazendo a Escolha Certa para Sua Aplicação

A seleção do método PVD correto depende inteiramente das propriedades desejadas do revestimento final e da natureza do material do substrato.

- Se o seu foco principal são películas ópticas ou eletrônicas de alta pureza: A evaporação térmica geralmente fornece a deposição mais limpa e controlada para essas aplicações sensíveis.

- Se o seu foco principal é um revestimento duro, denso e resistente ao desgaste: O Sputtering é geralmente superior para depositar ligas e compostos complexos usados para ferramentas e componentes aeroespaciais.

- Se o seu foco principal é revestir um material sensível à temperatura: O Sputtering pode ser realizado em temperaturas mais baixas do que a evaporação térmica, tornando-o uma escolha mais segura para plásticos ou outros substratos sensíveis.

Ao entender esses princípios centrais, você pode alavancar efetivamente o PVD para projetar superfícies de alto desempenho adaptadas às suas necessidades técnicas específicas.

Tabela de Resumo:

| Aspecto do PVD | Detalhe Chave |

|---|---|

| Princípio Central | Vaporizar um material sólido em um vácuo para depositar uma película fina átomo por átomo. |

| Métodos Principais | Evaporação Térmica e Sputtering. |

| Limitação Chave | Deposição por linha de visada; geometrias complexas podem ser desafiadoras. |

| Ideal Para | Películas ópticas de alta pureza, revestimentos duros resistentes ao desgaste e substratos sensíveis à temperatura. |

Pronto para projetar superfícies superiores com a tecnologia PVD? A KINTEK é especializada no fornecimento de equipamentos de laboratório e consumíveis de alto desempenho, incluindo soluções para processos avançados de revestimento. Nossa experiência pode ajudá-lo a selecionar o método PVD correto para sua aplicação específica, garantindo durabilidade e precisão. Entre em contato com nossos especialistas hoje para discutir como podemos apoiar as necessidades de revestimento e ciência dos materiais do seu laboratório!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Equipamento de Esterilização VHP Peróxido de Hidrogênio Esterilizador de Espaço H2O2

- Barco de Evaporação Especial de Molibdênio, Tungstênio e Tântalo

As pessoas também perguntam

- O que é CVD fotoquímico? Descubra suas principais vantagens na tecnologia CMOS avançada

- Qual é a reação do processo CVD? Um Guia para Mecanismos de Deposição Química de Vapor

- Quais são os métodos de aplicação de filmes finos? Um Guia para Deposição Química e Física

- Quais são alguns dos diferentes métodos de deposição química em fase vapor?

- Que máquina é necessária para fazer diamantes? Imprensa HPHT vs. Reator CVD Explicado

- O que é tecnologia de revestimento óptico de película fina? Um Guia para Controlar a Luz com Precisão

- Quais são as etapas da deposição química de vapor? Construa Filmes Finos Superiores Átomo por Átomo

- Qual é o papel dos filamentos de aquecimento nos sistemas HWCVD? Domine a deposição de filmes nanocristalinos de SiC:H a baixas temperaturas