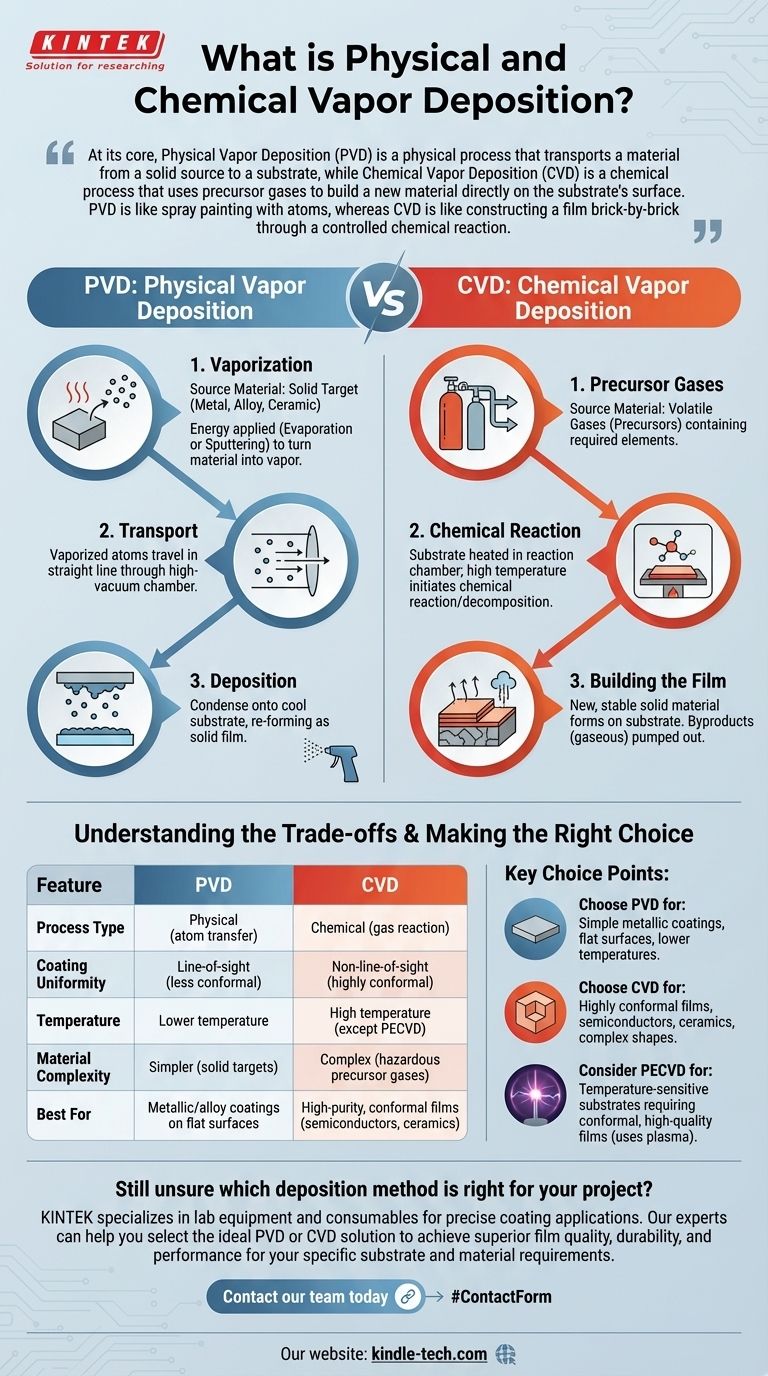

Em sua essência, a Deposição Física de Vapor (PVD) é um processo físico que transporta um material de uma fonte sólida para um substrato, enquanto a Deposição Química de Vapor (CVD) é um processo químico que usa gases precursores para construir um novo material diretamente na superfície do substrato. PVD é como pintar com spray usando átomos, enquanto CVD é como construir um filme tijolo por tijolo através de uma reação química controlada.

A distinção fundamental é simples: PVD move um material sólido existente de um lugar para outro. CVD usa reações químicas entre gases para criar um material sólido inteiramente novo em uma superfície.

O Mecanismo da Deposição Física de Vapor (PVD)

A Deposição Física de Vapor é um processo de linha de visão que envolve três etapas principais: vaporização, transporte e deposição. Todo o processo ocorre dentro de uma câmara de alto vácuo para garantir a pureza do filme final.

O Material Fonte

O processo começa com uma peça sólida do material que você deseja depositar, conhecida como "alvo" ou "fonte". Isso pode ser um metal puro, uma liga ou uma cerâmica.

O Processo de Vaporização

A energia é aplicada ao material fonte para transformá-lo em vapor. Isso é alcançado por meios puramente físicos, mais comumente por evaporação (aquecendo o material até que ele ferva) ou pulverização catódica (bombardeando o material com íons de alta energia, o que solta átomos).

A Etapa de Deposição

Esses átomos vaporizados viajam em linha reta através da câmara de vácuo e se condensam no substrato mais frio. Essa condensação reforma o material como um filme fino e sólido na superfície do substrato.

O Mecanismo da Deposição Química de Vapor (CVD)

A Deposição Química de Vapor é um processo mais complexo que depende de uma reação química para formar o revestimento. Não é limitado pela linha de visão, permitindo revestir formas intrincadas uniformemente.

Os Gases Precursores

CVD começa não com um sólido, mas com um ou mais gases voláteis conhecidos como "precursores". Esses gases contêm os elementos químicos necessários para formar o filme final.

A Reação Química

O substrato é colocado em uma câmara de reação e aquecido. Os gases precursores são então introduzidos na câmara, onde a alta temperatura fornece a energia necessária para que eles reajam ou se decomponham na superfície quente do substrato.

Construindo o Filme

Esta reação química forma um novo material sólido e estável diretamente no substrato. Os subprodutos da reação, que são tipicamente gasosos, são então bombeados para fora da câmara. O processo efetivamente "cresce" o filme desejado na superfície.

Compreendendo as Compensações

A escolha entre PVD e CVD requer a compreensão de suas limitações e vantagens inerentes. A escolha certa depende inteiramente do material, do substrato e das propriedades desejadas do filme final.

PVD: Limitação da Linha de Visão

Como os átomos vaporizados em PVD viajam em linha reta, pode ser difícil obter um revestimento uniforme em peças complexas e tridimensionais. As superfícies que não estão na linha de visão direta do material fonte receberão pouco ou nenhum revestimento.

CVD: Requisito de Alta Temperatura

Os processos tradicionais de CVD térmico requerem temperaturas muito altas para iniciar as reações químicas necessárias. Esse calor pode facilmente danificar substratos sensíveis à temperatura, como plásticos ou certos componentes eletrônicos.

CVD: Complexidade do Processo e do Material

A química envolvida no CVD pode ser complexa e perigosa. Os gases precursores são frequentemente tóxicos, corrosivos ou pirofóricos, exigindo manuseio e equipamentos especializados. Em contraste, o PVD geralmente funciona com materiais fonte sólidos e estáveis.

PVD vs. CVD: Conformidade do Filme

O CVD se destaca na criação de revestimentos altamente conformes, o que significa que a espessura do filme é perfeitamente uniforme em topografias ainda mais complexas. Como o PVD é um processo de linha de visão, sua capacidade de se conformar às superfícies é significativamente menor.

Fazendo a Escolha Certa para o Seu Objetivo

Os requisitos específicos da sua aplicação ditarão qual método é superior. A decisão depende da compensação entre a simplicidade do processo, as restrições de temperatura e a qualidade desejada do filme final.

- Se seu foco principal é depositar um revestimento metálico ou de liga simples em uma superfície relativamente plana: PVD é frequentemente a solução mais direta, econômica e de baixa temperatura.

- Se seu foco principal é criar um filme excepcionalmente puro, denso e altamente conforme (como um semicondutor ou cerâmica): O processo de crescimento químico do CVD é tipicamente a escolha superior, desde que o substrato possa suportar o calor.

- Se seu substrato é sensível à temperatura, mas requer um filme conforme e de alta qualidade: Você deve investigar variantes de CVD de baixa temperatura, como CVD Aprimorado por Plasma (PECVD), que usa plasma em vez de alto calor para impulsionar a reação.

Em última análise, compreender a diferença fundamental entre transporte físico e criação química é a chave para selecionar a tecnologia de deposição ideal para sua aplicação.

Tabela Resumo:

| Característica | PVD (Deposição Física de Vapor) | CVD (Deposição Química de Vapor) |

|---|---|---|

| Tipo de Processo | Físico (transferência de átomos) | Químico (reação gasosa) |

| Uniformidade do Revestimento | Linha de visão (menos conforme) | Não-linha de visão (altamente conforme) |

| Temperatura | Temperatura mais baixa | Alta temperatura (exceto PECVD) |

| Complexidade do Material | Mais simples (alvos sólidos) | Complexo (gases precursores perigosos) |

| Melhor Para | Revestimentos metálicos/de liga em superfícies planas | Filmes de alta pureza e conformes (semicondutores, cerâmicas) |

Ainda não tem certeza de qual método de deposição é o certo para o seu projeto?

A KINTEK é especializada em equipamentos de laboratório e consumíveis para aplicações de revestimento precisas. Nossos especialistas podem ajudá-lo a selecionar a solução PVD ou CVD ideal para alcançar qualidade de filme superior, durabilidade e desempenho para seus requisitos específicos de substrato e material.

Entre em contato com nossa equipe hoje para uma consulta personalizada e descubra como a KINTEK pode aprimorar as capacidades do seu laboratório!

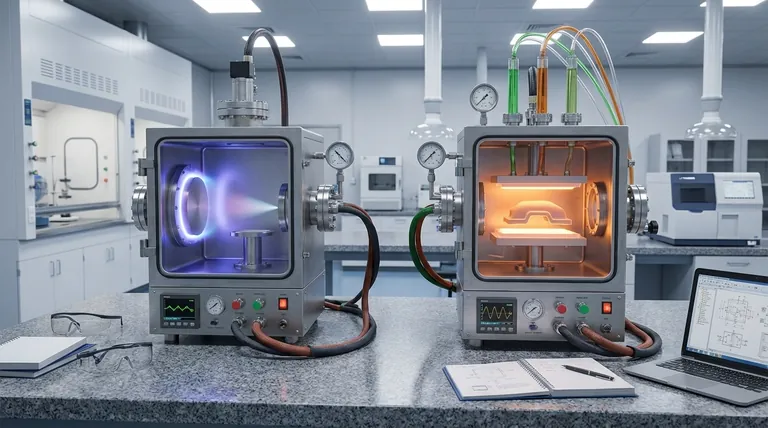

Guia Visual

Produtos relacionados

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

- Fornalha Vertical de Tubo Laboratorial

As pessoas também perguntam

- O CVD assistido por plasma pode depositar metais? Por que o PECVD é raramente usado para deposição de metais

- Por que um sistema de vácuo PECVD requer uma bomba de palhetas rotativas e uma bomba turbo? Garanta Revestimentos de Alta Pureza

- Qual é a diferença entre CVD por plasma e CVD térmico? Escolha o Método Certo para o Seu Substrato

- Como os sistemas PECVD melhoram os revestimentos DLC em implantes? Durabilidade Superior e Biocompatibilidade Explicadas

- Qual é a diferença entre PECVD e APCVD? Escolha o Método CVD Certo para Sua Aplicação