Na fabricação de células solares, a Deposição Química de Vapor Assistida por Plasma (PECVD) é um processo crítico usado para depositar filmes funcionais ultrafinos em wafers de silício. Especificamente, é o método padrão para aplicar camadas de nitreto de silício (SiNx) e óxido de alumínio (AlOx). Esses filmes não são meramente revestimentos protetores; eles são componentes ativos que servem como camadas antirreflexo e agentes de passivação, ambos essenciais para maximizar a capacidade da célula de converter luz solar em eletricidade.

A função central da PECVD em uma célula solar não é apenas adicionar uma camada, mas aprimorar fundamentalmente o desempenho. Ela resolve dois problemas críticos: impede que a luz reflita para longe da célula e impede que a energia elétrica seja perdida na superfície do silício, aumentando diretamente a eficiência final.

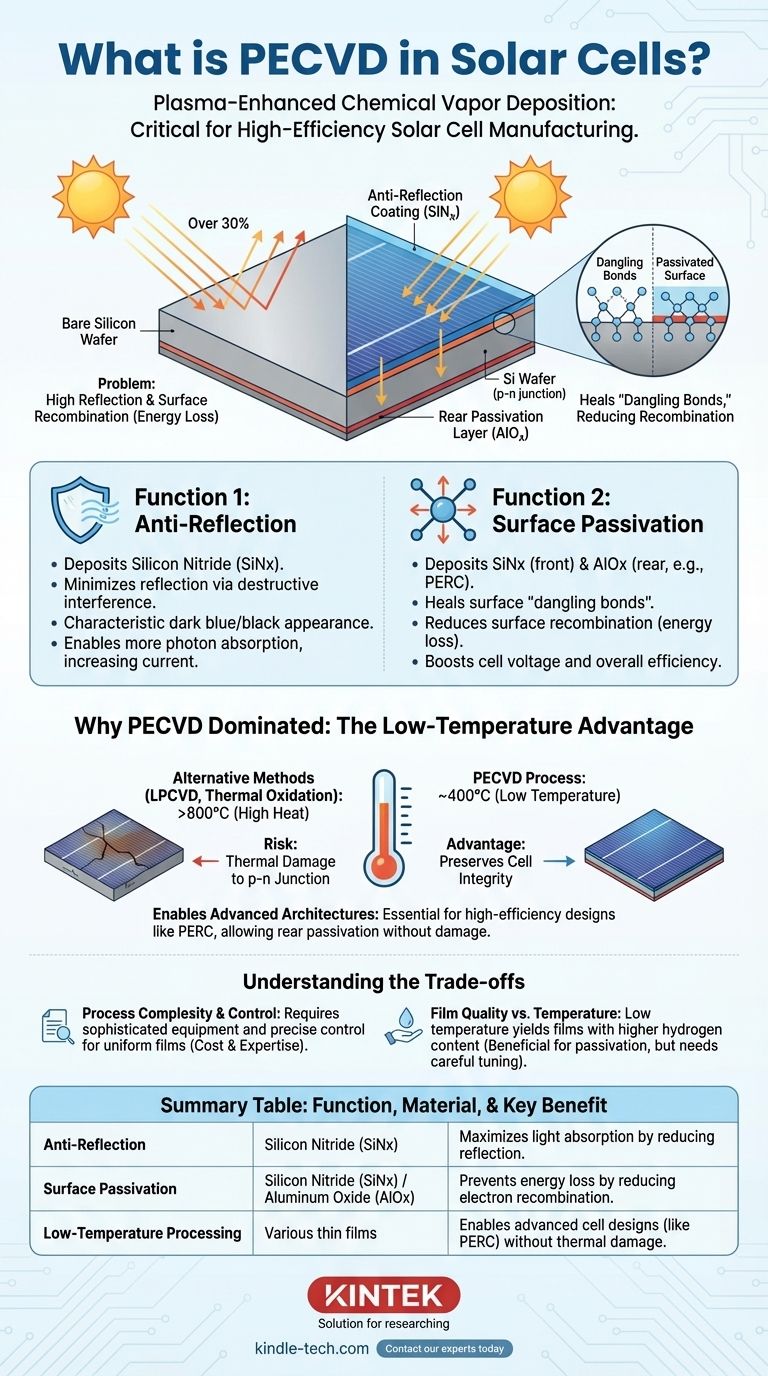

As Funções Principais da PECVD em Células Solares

Para entender a importância da PECVD, é preciso entender os dois papéis principais que seus filmes depositados desempenham. Essas funções combatem diretamente as principais fontes de perda de eficiência em uma célula solar de silício padrão.

Função 1: Antirreflexo

Um wafer de silício nu é surpreendentemente brilhante, refletindo mais de 30% da luz que o atinge. Qualquer luz que reflita na superfície é perdida e não pode ser convertida em eletricidade.

A PECVD é usada para depositar uma espessura precisa de nitreto de silício (SiNx) na parte frontal da célula solar. Este filme é projetado com um índice de refração específico que minimiza a reflexão através da interferência destrutiva, conferindo às células solares modernas sua aparência característica azul escura ou preta. Ao permitir que mais fótons entrem no silício, o revestimento antirreflexo aumenta diretamente a corrente que a célula pode gerar.

Função 2: Passivação de Superfície

A superfície de um cristal de silício, e seu lado traseiro, é uma área de imperfeição com ligações químicas incompletas. Essas "ligações pendentes" atuam como armadilhas para os elétrons e lacunas gerados pela luz solar.

Quando esses portadores de carga ficam presos, eles se recombinam e liberam sua energia como calor residual em vez de contribuir para a corrente elétrica. Essa perda de energia, conhecida como recombinação de superfície, é um grande limitador da tensão e da eficiência geral de uma célula solar.

Os filmes depositados por PECVD, como o nitreto de silício na frente e o óxido de alumínio (AlOx) na parte traseira (especialmente em células PERC), "passivam" a superfície. Eles efetivamente curam essas ligações pendentes, reduzindo drasticamente a taxa de recombinação de superfície e preservando a energia dos portadores de carga.

Por Que a PECVD é a Tecnologia Dominante

Existem outros métodos para depositar filmes finos, mas a PECVD se tornou o padrão da indústria na fabricação solar por uma razão primordial: sua capacidade de processamento em baixa temperatura.

A Vantagem da Baixa Temperatura

Processos de deposição alternativos, como CVD de Baixa Pressão (LPCVD) ou oxidação térmica, exigem temperaturas extremamente altas (frequentemente >800°C). Expor uma célula solar quase pronta a tal calor pode danificar a junção p-n sensível e cuidadosamente criada dentro do silício, degradando seu desempenho.

A PECVD evita esse problema. Ela usa um campo eletromagnético (plasma) para energizar os gases precursores, permitindo que a reação química e a deposição do filme ocorram em temperaturas muito mais baixas, tipicamente em torno de 400°C. Isso preserva a integridade da estrutura subjacente da célula solar, ao mesmo tempo que cria um filme de alta qualidade.

Viabilizando Arquiteturas de Células Avançadas

A vantagem da baixa temperatura da PECVD é o que torna comercialmente viáveis os designs modernos de células de alta eficiência, como PERC (Célula com Emissor e Traseira Passivados).

A tecnologia PERC depende da adição de uma camada de passivação na parte traseira da célula, mais comumente óxido de alumínio (AlOx). A PECVD é a técnica ideal para depositar essa camada sem danificar o restante da célula, liberando ganhos significativos de eficiência que agora dominam o mercado.

Compreendendo as Compensações

Embora a PECVD seja a tecnologia superior para esta aplicação, é importante reconhecer suas complexidades associadas.

Complexidade e Controle do Processo

Os reatores de PECVD são equipamentos de capital sofisticados e caros. Alcançar um filme com espessura perfeitamente uniforme, índice de refração e qualidade de passivação em milhões de wafers por ano requer imenso controle de processo e experiência. Qualquer desvio pode impactar negativamente a eficiência e o rendimento da célula.

Qualidade do Filme vs. Temperatura

Existe uma compensação inerente entre a temperatura de deposição e as propriedades do filme. Embora a baixa temperatura da PECVD seja seu principal benefício, os filmes resultantes (como o SiNx) podem conter uma concentração maior de hidrogênio em comparação com os filmes de processos de alta temperatura. Esse hidrogênio é, na verdade, benéfico para a passivação do silício, mas deve ser precisamente controlado através de um ajuste cuidadoso do processo.

Fazendo a Escolha Certa para o Seu Objetivo

Compreender o papel da PECVD esclarece seu impacto tanto no desempenho quanto na capacidade de fabricação da tecnologia solar.

- Se seu foco principal é maximizar a eficiência da célula: Reconheça que a PECVD é indispensável. Suas funções de antirreflexo e passivação combatem diretamente os principais mecanismos de perda óptica e eletrônica em uma célula solar de silício.

- Se seu foco principal é a viabilidade de fabricação: Reconheça que o processo de baixa temperatura da PECVD é o fator possibilitador que permite que designs de células de alta eficiência sejam produzidos em escala industrial sem danos térmicos.

Em última análise, a PECVD é a tecnologia que transforma um simples wafer de silício em um dispositivo altamente eficiente e durável para converter luz solar em energia limpa.

Tabela de Resumo:

| Função | Material Depositado | Benefício Principal |

|---|---|---|

| Antirreflexo | Nitreto de Silício (SiNx) | Maximiza a absorção de luz ao reduzir a reflexão |

| Passivação de Superfície | Nitreto de Silício (SiNx) / Óxido de Alumínio (AlOx) | Previne a perda de energia ao reduzir a recombinação de elétrons |

| Processamento em Baixa Temperatura | Vários filmes finos | Permite designs de células avançadas (como PERC) sem danos térmicos |

Pronto para aprimorar sua fabricação de células solares ou pesquisa laboratorial? A KINTEK é especializada em equipamentos de laboratório avançados e consumíveis para as indústrias solar e de semicondutores. Nossa experiência em tecnologias de deposição pode ajudá-lo a alcançar qualidade superior de filme e maximizar a eficiência da célula. Entre em contato com nossos especialistas hoje mesmo para discutir como nossas soluções podem impulsionar sua inovação!

Guia Visual

Produtos relacionados

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

As pessoas também perguntam

- A que temperatura é aplicado o DLC? Obtenha Revestimentos Superiores Sem Comprometer a Integridade do Substrato

- Qual é o valor principal do PECVD em comparação com o CVD? Descubra a Vantagem de Baixa Temperatura para Revestimento de Filmes Finos

- Quais são os principais propósitos da utilização de camadas dielétricas de alumina ou quartzo em reatores DBD? Garanta a Estabilidade do Plasma

- O revestimento DLC é à prova de riscos? Descubra a Resistência Excecional a Riscos dos Revestimentos DLC

- Qual é o papel de um sistema de bombeamento a vácuo em PECVD de organossilício? Atingir 1,9 Pa para Deposição de Filmes Ultrapuros

- Quais são as desvantagens da PECVD? Compreendendo as Compensações da Deposição em Baixa Temperatura

- Qual é a principal vantagem do ICPCVD? Obtenção de deposição de filme de alta qualidade em temperaturas ultrabaixas

- A que temperatura ocorre a deposição por plasma? Domine a deposição de filmes a baixa temperatura para materiais sensíveis