Em sua essência, o pó cerâmico é a matéria-prima fundamental para a criação de componentes cerâmicos avançados. Não é simplesmente cerâmica moída, mas um sólido inorgânico, não metálico, altamente engenheirado, sintetizado e processado para ter características químicas e físicas precisas. Essas características, estabelecidas na fase do pó, determinam diretamente o desempenho da peça cerâmica sólida final.

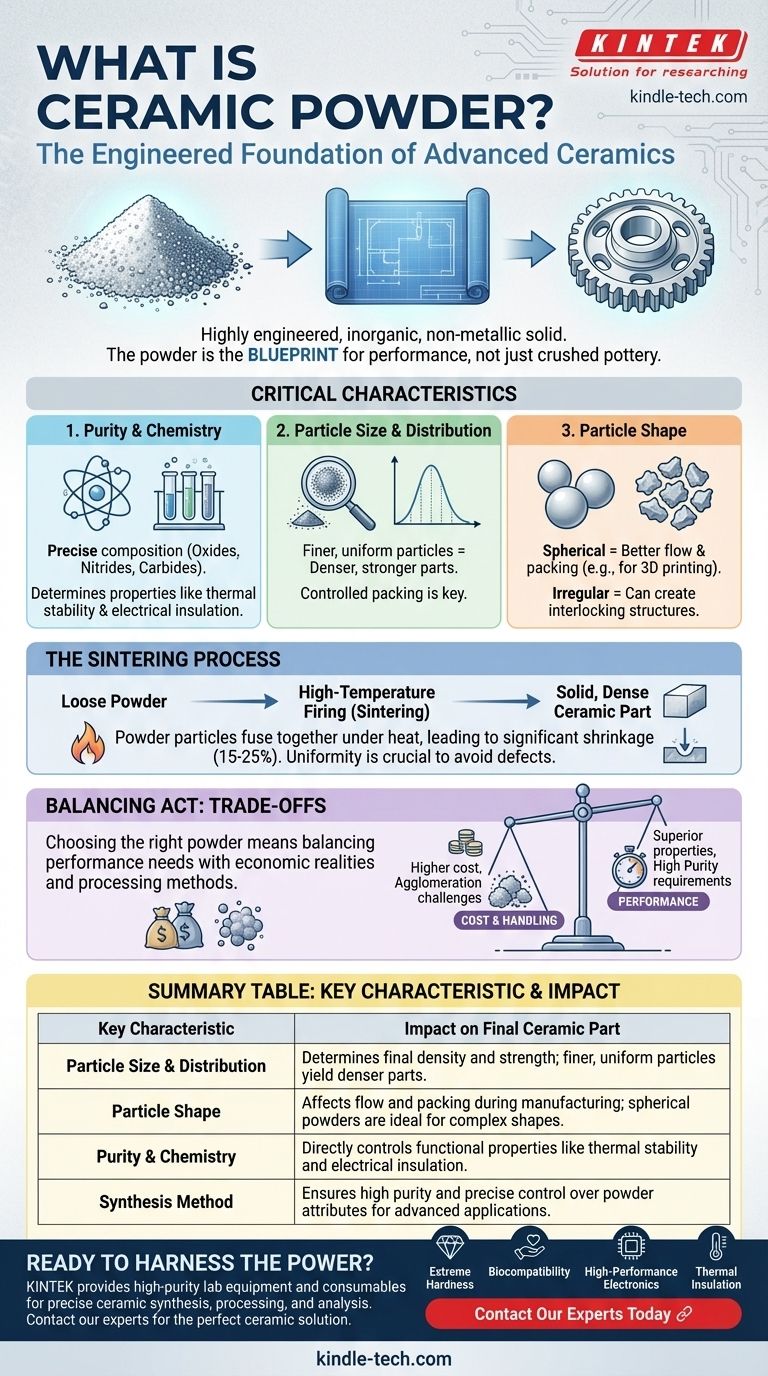

O conceito central a ser compreendido é que o controle sobre o pó cerâmico — sua pureza, tamanho e forma das partículas — é o fator mais crítico na fabricação. O pó atua como o projeto, ditando a resistência, densidade e propriedades funcionais do componente acabado.

O Que Define um Pó como "Cerâmico"?

Para entender o pó cerâmico, você deve primeiro entender o próprio material. É uma classe de materiais definida pelo que não é: não é metálico nem orgânico.

A Composição do Material

Os pós cerâmicos consistem em compostos inorgânicos e não metálicos. Esta ampla categoria inclui óxidos (como alumina e zircônia), nitretos (como nitreto de silício) e carbetos (como carbeto de silício).

Esses materiais são escolhidos por suas propriedades excepcionais, como estabilidade em altas temperaturas, dureza extrema, inércia química e características elétricas únicas.

A Importância da Síntese

Ao contrário das matérias-primas que são simplesmente extraídas e trituradas, os pós cerâmicos avançados são tipicamente criados através de complexos processos de síntese química.

Métodos como sol-gel, coprecipitação ou síntese em fase gasosa são usados para alcançar pureza extremamente alta e controle sobre os atributos do pó. Essa engenharia é o que separa as cerâmicas avançadas das cerâmicas tradicionais, como a argila.

Por Que as Características do Pó São Tão Críticas

A transição de um pó solto para uma peça densa e sólida é um processo de consolidação e queima em alta temperatura (sinterização). O estado inicial do pó dita o sucesso de todo esse processo.

Tamanho e Distribuição de Partículas

O tamanho dos grãos individuais do pó, frequentemente medido em micrômetros ou até nanômetros, é primordial. Partículas mais finas geralmente levam a uma peça final mais densa e forte porque se compactam de forma mais eficiente, deixando vazios menores.

Uma distribuição estreita do tamanho das partículas, onde todas as partículas têm tamanho semelhante, também é desejável para uma compactação uniforme e retração previsível durante a queima.

Forma da Partícula

As partículas de pó podem ser esféricas, irregulares ou até em forma de plaquetas. Pós esféricos tendem a fluir mais suavemente e se compactar de forma mais previsível, o que é crucial para métodos de fabricação como moldagem por injeção e impressão 3D.

Formas irregulares podem criar estruturas interligadas que podem ser benéficas para outros processos como a prensagem a seco, mas geralmente são mais difíceis de trabalhar.

Pureza e Química

A pureza química de um pó cerâmico é inegociável para aplicações de alto desempenho. Mesmo impurezas minúsculas, medidas em partes por milhão (ppm), podem alterar drasticamente a condutividade térmica, o isolamento elétrico ou a cor de uma cerâmica.

A composição química precisa é projetada para fornecer propriedades específicas, como os agentes estabilizadores adicionados à zircônia para prevenir rachaduras.

Compreendendo as Trocas

A escolha e o trabalho com pós cerâmicos envolvem o equilíbrio entre os requisitos de desempenho e as realidades práticas e econômicas. O pó ideal no papel nem sempre é a escolha certa para um determinado projeto.

Custo vs. Desempenho

Existe uma correlação direta entre a qualidade do pó e o custo. Pós altamente puros, nanométricos e perfeitamente esféricos são significativamente mais caros de produzir.

A chave é selecionar um pó que atenda aos requisitos de desempenho da aplicação sem superdimensionar e incorrer em custos desnecessários. Um pó para um tijolo refratário simples não precisa da mesma pureza que um para um implante médico.

Manuseio e Aglomeração

Pós finos, especialmente pós nanométricos, apresentam desafios significativos de manuseio. Eles têm uma forte tendência a se aglomerar, um fenômeno conhecido como aglomeração.

Esses aglomerados agem como partículas grandes, criando defeitos e vazios na peça cerâmica final, o que compromete sua resistência e densidade. Etapas de processamento especiais são frequentemente necessárias para quebrar esses aglomerados antes da formação.

Sinterização e Retração

Durante a queima, a peça cerâmica encolhe à medida que as partículas do pó se fundem. Essa retração pode ser significativa, muitas vezes de 15-25% em volume.

Se o pó não for uniforme em sua densidade de compactação, essa retração será não uniforme, levando a empenamento, estresse interno e rachaduras. O controle da retração começa com o controle das características iniciais do pó.

Fazendo a Escolha Certa para Sua Aplicação

O "melhor" pó cerâmico depende inteiramente do seu objetivo final. A escolha do material e suas especificações devem ser impulsionadas pelas demandas da aplicação.

- Se seu foco principal é dureza extrema e resistência ao desgaste: Você precisará de pós como carbeto de silício ou carbeto de boro, onde o tamanho fino das partículas é crítico para alcançar a densidade máxima.

- Se seu foco principal é biocompatibilidade e estética: Você precisará de pós excepcionalmente puros e estáveis, como zircônia ou alumina, frequentemente com aditivos específicos para cor e tenacidade à fratura em implantes dentários ou médicos.

- Se seu foco principal é eletrônica de alto desempenho: Sua escolha será impulsionada pelas propriedades elétricas, exigindo pós de alta pureza como nitreto de alumínio para gerenciamento térmico ou titanato de bário por suas propriedades dielétricas.

- Se seu foco principal é isolamento térmico econômico: Você pode usar pós menos puros e com grãos maiores, como mulita ou cordierita, pois a resistência mecânica extrema não é o requisito principal.

Em última análise, dominar o uso do pó cerâmico é a chave para desbloquear o potencial extraordinário dos materiais cerâmicos avançados.

Tabela Resumo:

| Característica Chave | Impacto na Peça Cerâmica Final |

|---|---|

| Tamanho e Distribuição de Partículas | Determina a densidade e resistência finais; partículas mais finas e uniformes produzem peças mais densas. |

| Forma da Partícula | Afeta o fluxo e a compactação durante a fabricação; pós esféricos são ideais para formas complexas. |

| Pureza e Química | Controla diretamente as propriedades funcionais como estabilidade térmica e isolamento elétrico. |

| Método de Síntese | Garante alta pureza e controle preciso sobre os atributos do pó para aplicações avançadas. |

Pronto para aproveitar o poder dos pós cerâmicos avançados para o seu projeto?

O pó cerâmico certo é a base de um componente de alto desempenho. A KINTEK é especializada no fornecimento de equipamentos de laboratório e consumíveis de alta pureza necessários para a síntese, processamento e análise precisos de cerâmicas. Seja você desenvolvendo implantes médicos, componentes eletrônicos ou peças industriais de ponta, nossa experiência garante que você tenha os materiais e o suporte para ter sucesso.

Vamos discutir os requisitos específicos da sua aplicação. Entre em contato com nossos especialistas hoje para encontrar a solução cerâmica perfeita para suas necessidades.

Guia Visual

Produtos relacionados

- Alumina Granulada de Alta Pureza para Cerâmica Fina Avançada de Engenharia

- Anel Cerâmico de Nitreto de Boro Hexagonal HBN

- Pino de Posicionamento de Cerâmica de Alumina Fina Avançada (Al₂O₃) com Chanfro Reto para Aplicações de Precisão

- Elementos de Aquecimento Térmico de Carboneto de Silício SiC para Forno Elétrico

- Misturador Orbital de Laboratório Multifuncional de Rotação e Oscilação

As pessoas também perguntam

- Quais são as vantagens de processo na seleção de uma placa de alumina para a síntese de nanofilmes de CuO? Alcançar Pureza Superior

- Qual a temperatura máxima que a cerâmica pode suportar? Um Guia para o Desempenho em Calor Extremo

- Quais são outros nomes para pó cerâmico? Classifique por Composição, Tamanho e Aplicação

- Quais são os exemplos de pó cerâmico? Um Guia para Materiais Óxidos e Não Óxidos

- O que deve ser feito se arranhões em um eletrodo não puderem ser removidos com pó de alumina de 1,0 µm? Dicas de Reparo Especializado