Em essência, a deposição química a vapor (CVD) é um processo de síntese onde um material é construído a partir de uma fase gasosa sobre uma superfície sólida. Gases precursores contendo os elementos químicos desejados são introduzidos em uma câmara de reação, onde se decompõem e reagem em altas temperaturas, depositando um filme sólido ou nanoestrutura de alta qualidade sobre um substrato alvo. Este método é valorizado por sua precisão e capacidade de criar materiais como grafeno e nanotubos de carbono com pureza e integridade estrutural superiores.

A CVD não é meramente uma técnica de revestimento; é um método de fabricação "de baixo para cima" que concede aos cientistas controle preciso, átomo por átomo, sobre as propriedades de um material. Ao gerenciar cuidadosamente os gases, a temperatura e a pressão, ela possibilita a criação de nanomateriais avançados que são frequentemente impossíveis de produzir com métodos convencionais.

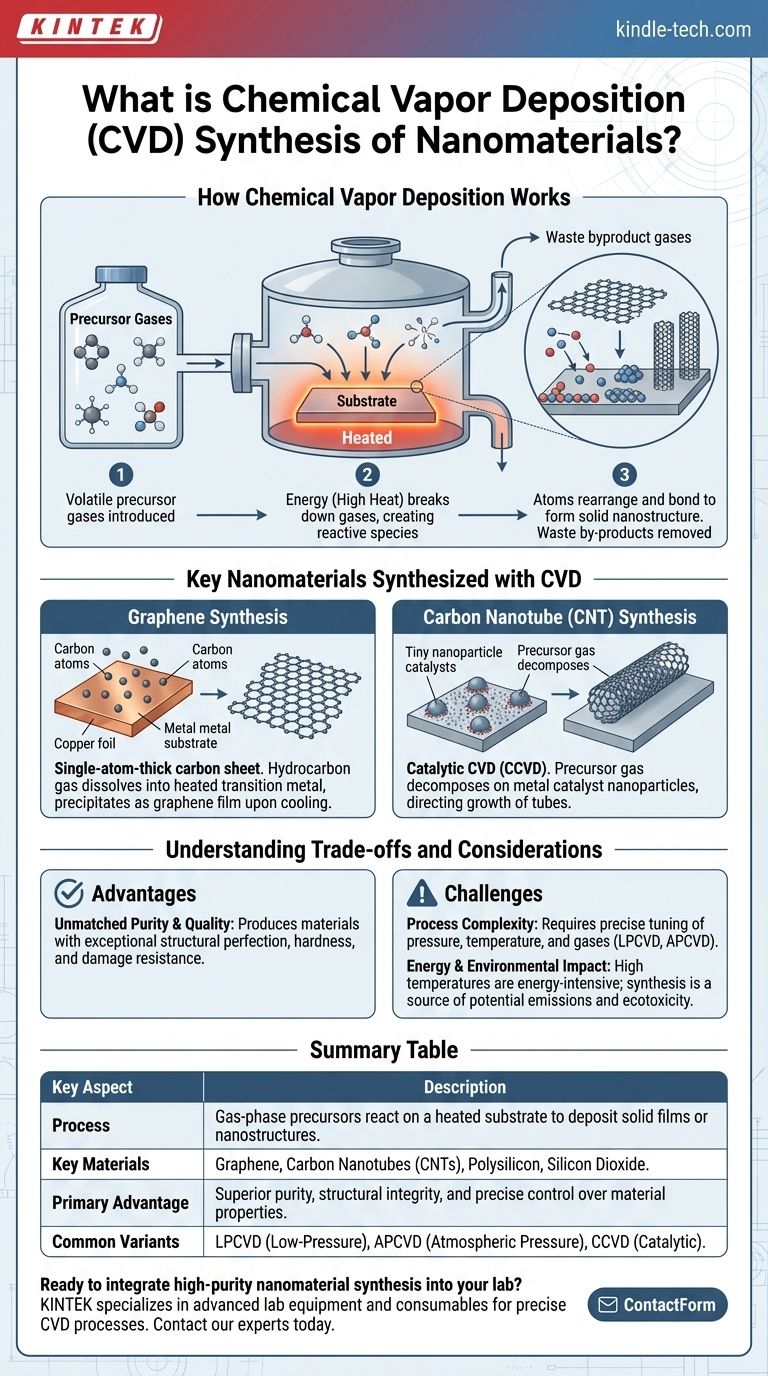

Como Funciona a Deposição Química a Vapor

O processo de CVD transforma moléculas gasosas em nanomateriais sólidos através de uma sequência de eventos cuidadosamente controlada.

O Mecanismo Central

A base da CVD é uma reação química em uma superfície aquecida. Gases precursores voláteis, que contêm os átomos necessários para o material final, são passados sobre um substrato dentro de uma câmara de reação.

O Papel da Energia

A energia, tipicamente na forma de calor elevado, é aplicada ao substrato. Essa energia decompõe os gases precursores em espécies reativas que então se adsorvem na superfície do substrato.

Construindo a Nanoestrutura

Uma vez na superfície, esses átomos se reorganizam e se ligam, formando um filme fino sólido estável ou nanoestruturas discretas. Os subprodutos residuais da reação são então bombeados para fora da câmara, deixando apenas o material desejado para trás.

Principais Nanomateriais Sintetizados com CVD

A versatilidade da CVD a torna o método preferido para a produção de alguns dos nanomateriais mais críticos usados na tecnologia moderna.

Síntese de Grafeno

Para criar grafeno, uma folha de carbono com a espessura de um único átomo, um gás hidrocarboneto é tipicamente introduzido em uma câmara com um substrato de metal de transição, como cobre ou níquel.

Em temperaturas muito altas, os átomos de carbono do gás se dissolvem no metal. À medida que o substrato esfria, a solubilidade do carbono no metal diminui, fazendo com que os átomos de carbono precipitem e formem um filme contínuo de grafeno na superfície.

Síntese de Nanotubos de Carbono (CNT)

O método mais comum para produzir CNTs é a CVD Catalítica (CCVD). Este processo utiliza nanopartículas minúsculas de um metal catalisador (como ferro ou cobalto) para direcionar o crescimento dos tubos.

O gás precursor de carbono se decompõe exclusivamente na superfície dessas partículas catalisadoras, a partir das quais o nanotubo cresce. Esta técnica oferece excelente controle sobre a estrutura dos CNTs resultantes e é altamente econômica.

Outros Filmes Avançados

Além dos nanomateriais de carbono, a CVD é essencial para a produção de outros filmes de alta pureza. O polissilício, um material chave na indústria solar fotovoltaica, e o dióxido de silício, um componente fundamental na microeletrônica, são ambos comumente produzidos usando variações de CVD.

Entendendo as Compensações e Considerações

Embora poderosa, a CVD não é uma solução universal. Entender suas vantagens e limitações é crucial para a aplicação correta.

Vantagem: Pureza e Qualidade Inigualáveis

O principal benefício da CVD é sua capacidade de produzir materiais com pureza excepcionalmente alta e perfeição estrutural. Os filmes resultantes são frequentemente mais duros e mais resistentes a danos em comparação com aqueles feitos por outros métodos.

Desafio: Complexidade do Processo

CVD não é uma única técnica, mas uma família de processos, incluindo CVD de Baixa Pressão (LPCVD) e CVD de Pressão Atmosférica (APCVD). A escolha da pressão, temperatura e gases precursores deve ser ajustada com precisão para o material específico, tornando o processo complexo de otimizar.

Desafio: Impacto Energético e Ambiental

Os processos de CVD geralmente requerem temperaturas muito altas, tornando-os intensivos em energia. O próprio processo de síntese — incluindo o consumo de material e o uso de energia — é uma fonte significativa de potencial impacto ambiental, incluindo emissões de gases de efeito estufa e ecotoxicidade.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção dos parâmetros de CVD apropriados é crítica e depende inteiramente do seu objetivo final.

- Se o seu foco principal é a pureza máxima do material para eletrônica avançada: Você precisará de um processo altamente controlado como CVD de Baixa Pressão (LPCVD) ou CVD de Ultra-Alto Vácuo (UHVCVD), o que justifica o custo mais alto do equipamento.

- Se o seu foco principal é a produção de alto volume e custo-benefício para células solares ou revestimentos: Um método mais simples como CVD de Pressão Atmosférica (APCVD) ou um processo de CVD Catalítica (CCVD) bem otimizado é frequentemente a abordagem mais adequada.

- Se o seu foco principal é a sustentabilidade e a minimização do impacto ambiental: Você deve priorizar a otimização para menor consumo de energia e a seleção de materiais precursores e catalisadores com menor ecotoxicidade no ciclo de vida.

Em última análise, dominar a CVD é um ato de equilíbrio entre alcançar as propriedades ideais do material, a escalabilidade da produção e a responsabilidade ambiental.

Tabela de Resumo:

| Aspecto Chave | Descrição |

|---|---|

| Processo | Precursores em fase gasosa reagem em um substrato aquecido para depositar filmes sólidos ou nanoestruturas. |

| Materiais Chave | Grafeno, Nanotubos de Carbono (CNTs), Polissilício, Dióxido de Silício. |

| Vantagem Principal | Pureza superior, integridade estrutural e controle preciso sobre as propriedades do material. |

| Variantes Comuns | LPCVD (Baixa Pressão), APCVD (Pressão Atmosférica), CCVD (Catalítica). |

Pronto para integrar a síntese de nanomateriais de alta pureza em seu laboratório? A KINTEK é especializada em equipamentos de laboratório avançados e consumíveis para processos precisos de CVD. Nossa experiência ajuda os laboratórios a alcançar qualidade de material superior e resultados de pesquisa. Entre em contato com nossos especialistas hoje para discutir suas necessidades específicas e como podemos apoiar seu trabalho inovador.

Guia Visual

Produtos relacionados

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

As pessoas também perguntam

- Quais são as etapas do processo CVD? Um Guia para a Deposição de Filmes Finos de Precisão

- Que cor têm os diamantes CVD? Compreendendo o Processo do Tom Castanho à Beleza Incolor

- Quais são os métodos de deposição? Um Guia para Técnicas de Filmes Finos PVD e CVD

- Como são depositados os filmes finos? Um Guia para Métodos PVD vs. CVD para Sua Aplicação

- Como funciona o PECVD? Habilita a Deposição de Filmes Finos de Baixa Temperatura e Alta Qualidade