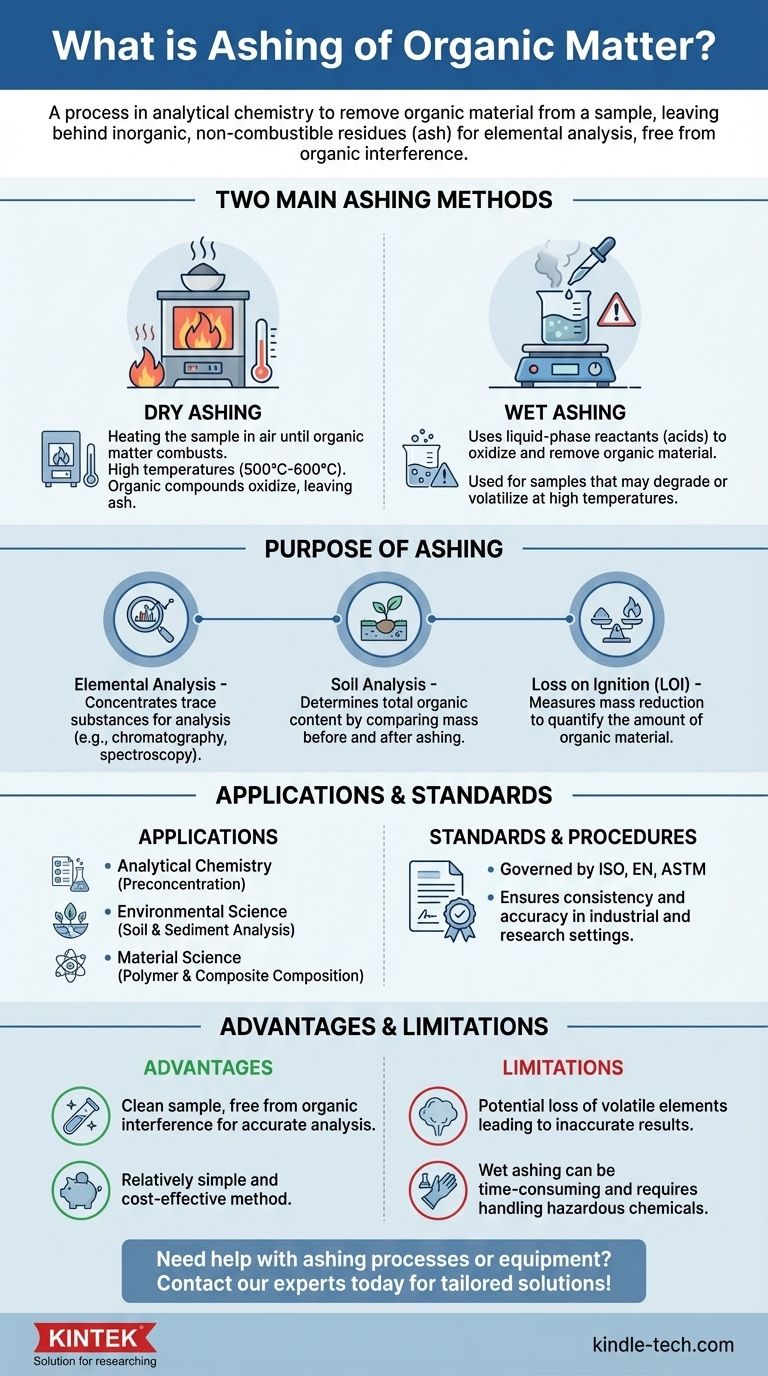

A incineração de matéria orgânica é um processo utilizado em química analítica para remover material orgânico de uma amostra, deixando para trás resíduos inorgânicos e não combustíveis conhecidos como cinzas. Este processo é essencial para analisar a composição elementar de uma amostra, pois elimina compostos orgânicos indesejados que poderiam interferir na análise. A incineração pode ser realizada através de dois métodos principais: incineração a seco e incineração a úmido. A incineração a seco envolve o aquecimento da amostra ao ar até que a matéria orgânica queime, enquanto a incineração a úmido utiliza reagentes em fase líquida, como ácidos, para oxidar e remover o material orgânico. O processo é frequentemente regido por padrões internacionais e pode incluir objetivos específicos como Perda por Ignição (LOI), onde a redução de massa da amostra é medida antes e depois da incineração. A incineração é amplamente utilizada em várias áreas, incluindo análise de solo, para determinar o teor orgânico das amostras.

Pontos Chave Explicados:

-

Definição de Incineração:

- Incineração é um processo usado para remover material orgânico de uma amostra, deixando para trás resíduos inorgânicos (cinzas).

- Este processo é crucial para a análise da composição elementar, pois elimina compostos orgânicos que poderiam interferir nos resultados.

-

Tipos de Incineração:

-

Incineração a Seco:

- Envolve o aquecimento da amostra ao ar até que a matéria orgânica queime.

- Os compostos orgânicos reagem com o oxigênio, oxidando e deixando para trás cinzas inorgânicas.

- Este método é frequentemente usado para amostras que podem suportar altas temperaturas.

-

Incineração a Úmido:

- Utiliza reagentes em fase líquida, como combinações de ácidos, para oxidar e remover o material orgânico.

- Este método é tipicamente usado para amostras que podem degradar ou volatilizar em altas temperaturas.

-

Incineração a Seco:

-

Propósito da Incineração:

-

Análise Elementar:

- A incineração é usada para concentrar substâncias-traço em uma amostra, tornando mais fácil realizar análises químicas como cromatografia ou análises ópticas como espectroscopia.

-

Análise de Solo:

- Na ciência do solo, a incineração ajuda a determinar o teor orgânico total comparando a massa da amostra antes e depois da incineração.

-

Perda por Ignição (LOI):

- Um objetivo específico da incineração onde a amostra é pesada antes e depois do processo para determinar a redução de massa, que indica a quantidade de material orgânico presente.

-

Análise Elementar:

-

Padrões e Procedimentos:

- O processo de incineração é frequentemente regido por padrões internacionais como ISO, EN ou ASTM.

- Esses padrões garantem consistência e precisão no processo de incineração, particularmente em ambientes industriais e de pesquisa.

-

Aplicações da Incineração:

-

Química Analítica:

- A incineração é uma etapa crítica na pré-concentração de elementos-traço para análises posteriores.

-

Ciência Ambiental:

- Usada na análise de solo e sedimento para determinar o teor orgânico e avaliar a contaminação ambiental.

-

Ciência dos Materiais:

- A incineração pode ser usada para analisar a composição de materiais, como polímeros ou compósitos, removendo ligantes ou cargas orgânicas.

-

Química Analítica:

-

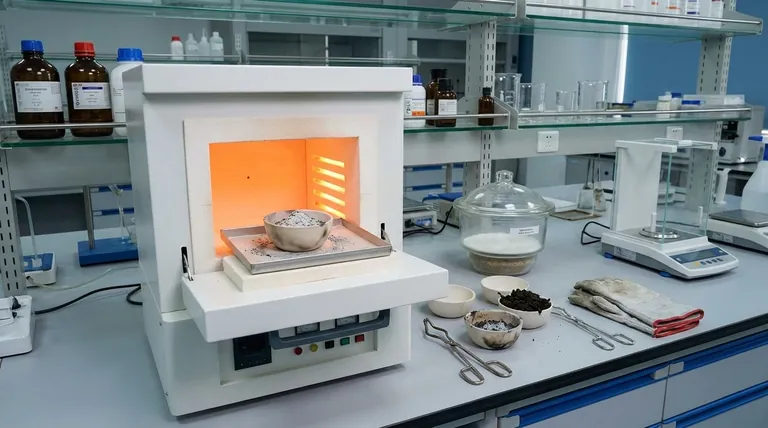

Detalhes do Processo:

-

Preparação da Amostra:

- As amostras devem ser preparadas adequadamente antes da incineração, o que pode incluir secagem, moagem ou homogeneização.

-

Processo de Aquecimento:

- Na incineração a seco, as amostras são aquecidas em um forno a altas temperaturas (tipicamente entre 500°C e 600°C) até que toda a matéria orgânica seja queimada.

-

Análise de Resíduos:

- As cinzas restantes são então analisadas para determinar a composição inorgânica da amostra.

-

Preparação da Amostra:

-

Vantagens e Limitações:

-

Vantagens:

- A incineração fornece uma amostra limpa, livre de interferência orgânica, o que é essencial para uma análise elementar precisa.

- É um método relativamente simples e econômico para preparação de amostras.

-

Limitações:

- Algumas amostras podem perder elementos voláteis durante o processo de incineração, levando a resultados imprecisos.

- A incineração a úmido, embora eficaz, pode ser mais demorada e requer manuseio cuidadoso de produtos químicos perigosos.

-

Vantagens:

Ao compreender o processo de incineração, seus métodos e aplicações, pode-se utilizar eficazmente esta técnica em vários contextos científicos e industriais para obter resultados analíticos precisos e confiáveis.

Tabela Resumo:

| Aspecto | Detalhes |

|---|---|

| Definição | Remoção de material orgânico, deixando cinzas inorgânicas para análise. |

| Tipos | - Incineração a Seco: Aquecimento ao ar. - Incineração a Úmido: Uso de ácidos para oxidação. |

| Propósito | - Análise elementar. - Análise de solo. - Perda por Ignição (LOI). |

| Padrões | Regido por ISO, EN, ASTM para consistência e precisão. |

| Aplicações | Química analítica, ciência ambiental, ciência dos materiais. |

| Vantagens | Amostras limpas, econômico, simples. |

| Limitações | Potencial perda de elementos voláteis, manuseio de produtos químicos perigosos. |

Precisa de ajuda com processos ou equipamentos de incineração? Entre em contato com nossos especialistas hoje para soluções personalizadas!

Guia Visual

Produtos relacionados

- Forno Muffle de 1400℃ para Laboratório

- Forno de Mufla de 1700℃ para Laboratório

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno de Mufla de 1800℃ para Laboratório

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

As pessoas também perguntam

- Quais são as funções de um forno de secagem de alta temperatura de laboratório ou forno mufla? Análise de Umidade de Precisão e LOI

- O que é um forno de micro-ondas? Desbloqueie um Aquecimento Mais Rápido e Uniforme para Materiais Avançados

- Como os fornos de mufla ou tubulares de alta temperatura são utilizados no envelhecimento hidrotermal de catalisadores? Análise de Especialista

- Qual a necessidade da sinterização em alta temperatura na preparação de ODC? Etapas Críticas para o Desempenho do Eletrodo

- Por que um forno mufla programável é necessário para o processo de sinterização de membranas cerâmicas? Garanta a Integridade do Produto

- Qual é a função de um forno de recozimento a ar de alta temperatura? Restaurar a estequiometria em cerâmicas de Eu:Y2O3

- Qual é a diferença entre queima e sinterização? Domine o Processo Térmico para Materiais Mais Fortes

- Quais são os métodos de determinação de cinzas? Escolhendo a Técnica Certa para Análise Mineral Precisa