Em sua essência, a Deposição Física de Vapor (PVD) é um processo baseado em vácuo usado para aplicar um filme excepcionalmente fino de material em uma superfície. A técnica funciona transformando um material de origem sólida em vapor, que então viaja através de um vácuo e condensa no objeto alvo, construindo o revestimento átomo por átomo. Todo esse processo é físico, o que significa que a química fundamental do material de revestimento não muda.

O conceito central da PVD é simples: mover um material de uma fonte para um substrato sem alterar sua identidade química. É uma transformação física de três estágios, de sólido para vapor e de volta para um filme sólido, tudo conduzido em um ambiente de alto vácuo.

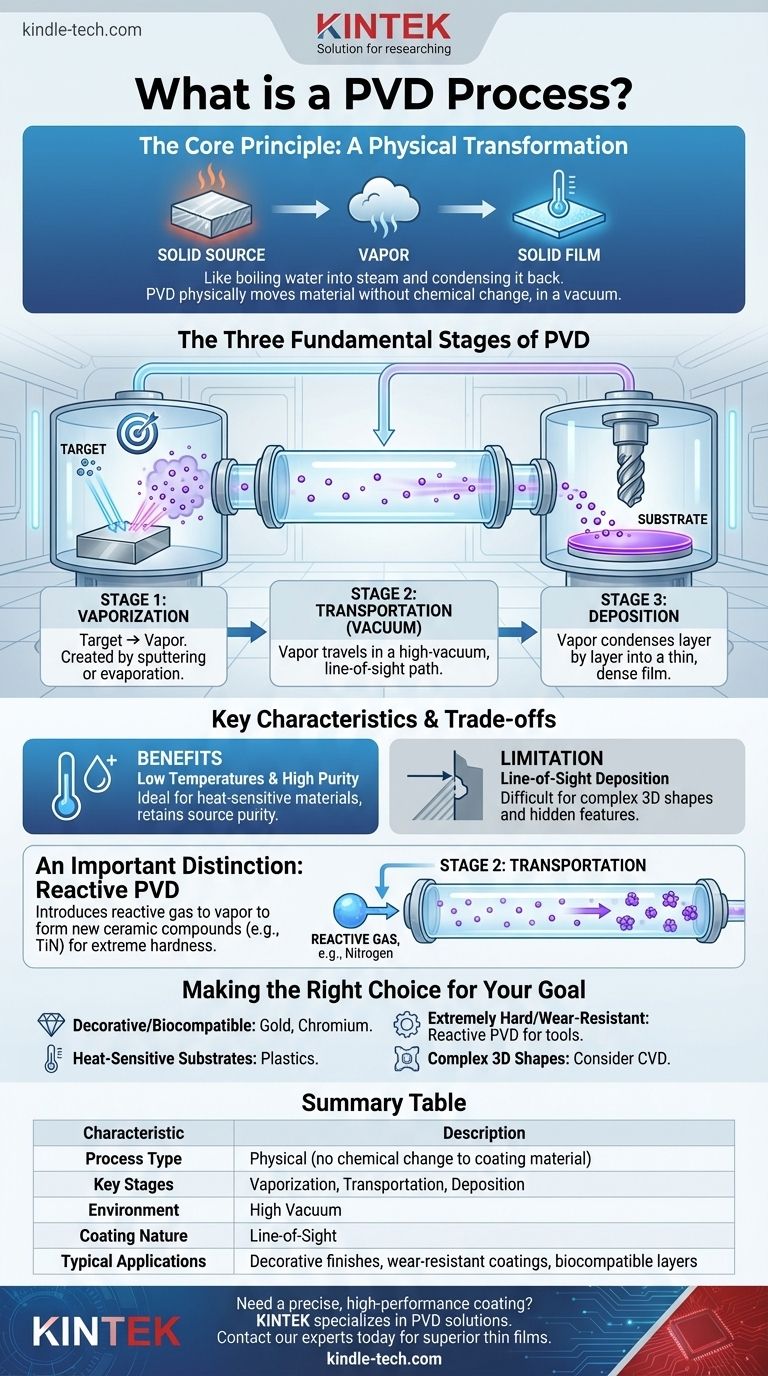

O Princípio Central: Uma Transformação Física

A maneira mais intuitiva de entender a PVD é pensar no vapor de água. Quando você ferve água, ela se transforma em vapor (um gás). Quando esse vapor atinge um espelho frio, ele condensa de volta em um líquido (ou geada sólida se o espelho estiver frio o suficiente).

A PVD opera exatamente com este mesmo princípio, mas com materiais como titânio, ouro ou compostos cerâmicos. O processo move fisicamente o material, não o cria quimicamente. Este é o principal diferencial de outros métodos como a Deposição Química de Vapor (CVD).

Os Três Estágios Fundamentais da PVD

Todo processo PVD, independentemente da tecnologia específica utilizada, segue uma sequência clara de três etapas. Isso ocorre dentro de uma câmara onde o ar foi removido para criar um alto vácuo.

Estágio 1: Vaporização (Criando a "Nuvem")

Primeiro, o material de origem sólida, conhecido como alvo, deve ser convertido em vapor. Isso é conseguido bombardeando-o com uma fonte de alta energia.

Métodos comuns incluem evaporação térmica, onde o material é aquecido até vaporizar, ou pulverização catódica, onde o alvo é bombardeado com íons de alta energia (um plasma), desalojando átomos.

Estágio 2: Transporte (A Jornada em um Vácuo)

Uma vez que os átomos são vaporizados, eles viajam do alvo em direção ao objeto que está sendo revestido (o substrato).

Essa jornada deve ocorrer em um vácuo para evitar que os átomos vaporizados colidam com as moléculas de ar. O vácuo garante um caminho limpo, direto e de "linha de visão" do alvo para o substrato.

Estágio 3: Deposição (Condensação em um Filme)

Quando a nuvem de vapor do material atinge o substrato comparativamente frio, ela condensa e volta a ser um sólido.

Essa deposição acontece camada por camada, muitas vezes átomo por átomo, resultando em um filme muito fino, denso e altamente uniforme na superfície do substrato.

Compreendendo as Principais Características e Compromissos

A PVD é escolhida por razões específicas, e é essencial entender suas vantagens e limitações.

O Benefício: Baixas Temperaturas e Alta Pureza

Como a PVD é um processo de transferência física, ela pode ser realizada em temperaturas relativamente baixas. Isso a torna ideal para revestir materiais sensíveis ao calor, como plásticos ou certas ligas, que seriam danificados por processos químicos de alta temperatura.

Além disso, como não há reações químicas envolvidas, o filme depositado mantém a alta pureza do material de origem original.

A Limitação: Deposição por "Linha de Visão"

O compromisso mais significativo da PVD é sua natureza de "linha de visão". Os átomos vaporizados viajam em linhas retas, o que significa que eles só podem revestir superfícies que podem "ver" da fonte.

Isso torna difícil revestir uniformemente formas complexas e tridimensionais com superfícies internas ou características ocultas. Os objetos geralmente precisam ser girados em dispositivos complexos para garantir uma cobertura uniforme.

Uma Distinção Importante: PVD Reativa

Embora a PVD padrão não envolva alterações químicas, uma variação comum é a PVD Reativa. Neste método, um gás reativo (como nitrogênio ou oxigênio) é intencionalmente introduzido na câmara de vácuo.

Este gás reage com os átomos de metal vaporizados para formar um novo composto — como nitreto de titânio — que é então depositado no substrato. Isso permite a criação de revestimentos cerâmicos extremamente duros e duráveis.

Fazendo a Escolha Certa para o Seu Objetivo

A PVD não é uma solução única para todos os casos. Sua adequação depende inteiramente do resultado desejado para o produto final.

- Se o seu foco principal é um acabamento de alta pureza, decorativo ou biocompatível: A PVD é uma excelente escolha para aplicar materiais como ouro, cromo ou titânio sem alterar suas propriedades.

- Se o seu foco principal é revestir um substrato sensível ao calor: A temperatura relativamente baixa do processo PVD o torna superior a muitos outros métodos para materiais como plásticos.

- Se o seu foco principal é criar um revestimento extremamente duro e resistente ao desgaste: A PVD Reativa é o padrão da indústria para criar filmes cerâmicos em itens como ferramentas de corte e componentes industriais.

- Se o seu foco principal é revestir uma forma 3D altamente complexa de forma uniforme: Você deve considerar cuidadosamente as limitações da linha de visão e pode precisar investigar processos alternativos como a CVD.

Em última análise, a PVD é uma ferramenta de engenharia de superfície precisa para depositar filmes de alto desempenho sob condições rigorosamente controladas.

Tabela Resumo:

| Característica da PVD | Descrição |

|---|---|

| Tipo de Processo | Físico (sem alteração química no material de revestimento) |

| Estágios Chave | Vaporização, Transporte, Deposição |

| Ambiente | Alto Vácuo |

| Natureza do Revestimento | Linha de Visão |

| Aplicações Típicas | Acabamentos decorativos, revestimentos resistentes ao desgaste, camadas biocompatíveis |

Precisa de um revestimento preciso e de alto desempenho para seus componentes?

A KINTEK é especializada em equipamentos e consumíveis de laboratório avançados para engenharia de superfícies. Seja você desenvolvendo novos produtos ou otimizando um processo de revestimento, nossas soluções e expertise em PVD podem ajudá-lo a obter filmes finos superiores com excelente adesão e pureza.

Entre em contato com nossos especialistas hoje para discutir como podemos apoiar os desafios e objetivos específicos de revestimento do seu laboratório.

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Equipamento de Esterilização VHP Peróxido de Hidrogênio Esterilizador de Espaço H2O2

- Barco de Evaporação Especial de Molibdênio, Tungstênio e Tântalo

As pessoas também perguntam

- Por que o PECVD é ecologicamente correto? Entendendo os benefícios ecológicos do revestimento aprimorado por plasma

- Quais são as aplicações do PECVD? Essencial para Semicondutores, MEMS e Células Solares

- Por que o PECVD comumente usa entrada de energia RF? Para Deposição Precisa de Filmes Finos em Baixa Temperatura

- Como a energia RF cria plasma? Obtenha Plasma Estável e de Alta Densidade para Suas Aplicações

- Qual é um exemplo de PECVD? RF-PECVD para Deposição de Filmes Finos de Alta Qualidade