Na fundição, uma barra de grafite funciona principalmente como um eletrodo em um forno elétrico a arco (FEA). Seu propósito é conduzir grandes quantidades de eletricidade e gerar um arco elétrico intensamente quente — essencialmente um raio — que derrete sucata de metal ou outras matérias-primas. Este processo não depende da queima de combustível, mas sim do poder bruto da eletricidade convertida em energia térmica.

A razão central para o uso de grafite é a sua combinação única de propriedades que nenhum outro material pode oferecer economicamente. É um excelente condutor elétrico que pode suportar temperaturas muito acima do ponto de fusão do aço, mantendo-se quimicamente estável e forte o suficiente para o ambiente severo do forno.

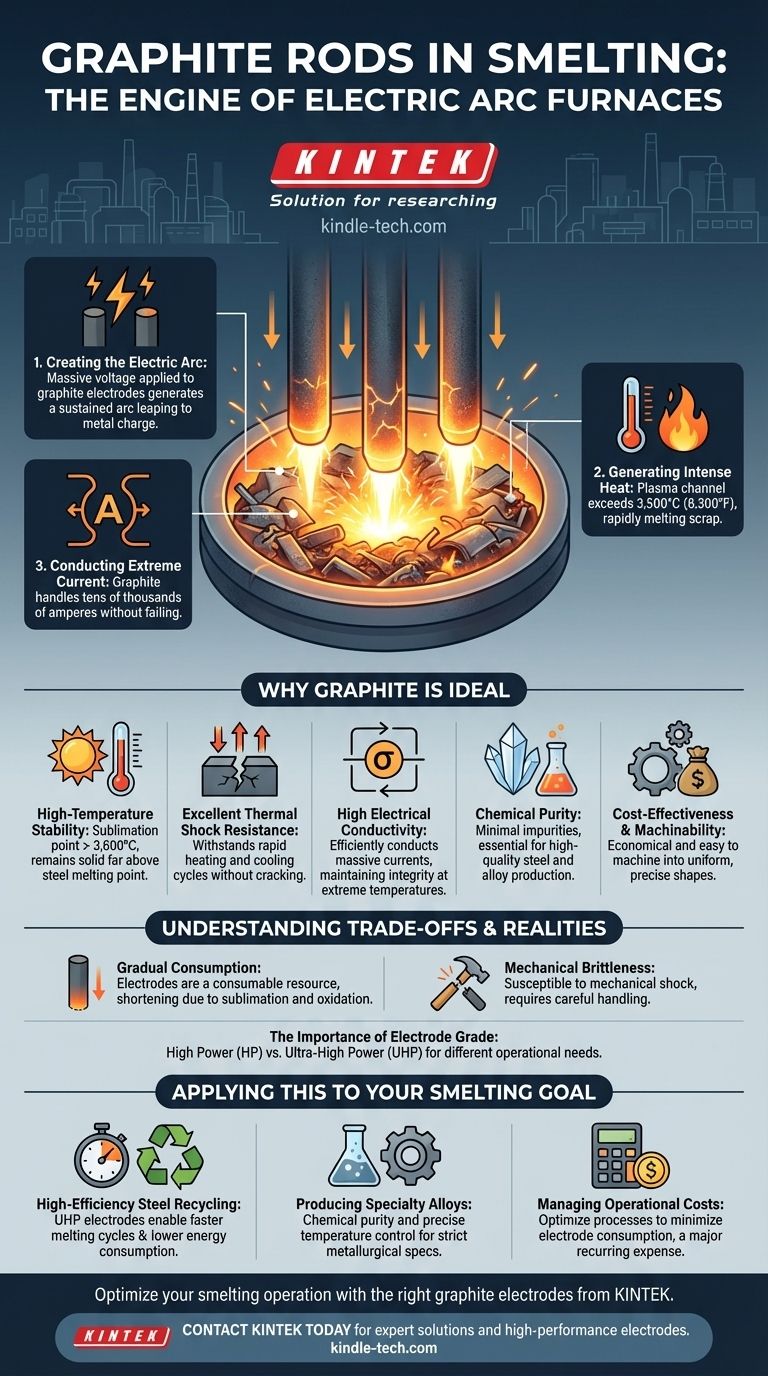

Como o Eletrodo Impulsiona o Processo de Fundição

Um forno elétrico a arco usa eletrodos de grafite para transformar metal sólido em um banho líquido. O processo é uma demonstração de poder imenso e controlado.

Criação do Arco Elétrico

Os grandes eletrodos de grafite são posicionados dentro do forno, acima da carga sólida de sucata de metal. Eles são abaixados até ficarem próximos ao metal, e uma voltagem maciça é aplicada. Isso cria um arco elétrico sustentado que salta da ponta do eletrodo para a carga metálica.

Geração de Calor Intenso

Este arco é um canal de plasma com uma temperatura que pode exceder 3.500°C (6.300°F). Isso é mais do que o dobro do ponto de fusão do aço. O calor radiante intenso do arco derrete rapidamente a carga abaixo dele. Este método é incrivelmente rápido e eficiente para fundir grandes quantidades de metal.

Condução de Corrente Elétrica Extrema

Para sustentar tal arco, os eletrodos devem conduzir com segurança correntes enormes, muitas vezes na faixa de dezenas de milhares de amperes. A estrutura do grafite permite que ele suporte essa carga elétrica sem falhar, uma tarefa que condutores metálicos comuns, como o cobre, não conseguiriam realizar nessas temperaturas.

Por Que o Grafite é o Material Ideal

A escolha do grafite não é acidental; é um material perfeitamente projetado pela natureza e pela manufatura para este papel extremo. Várias propriedades chave o tornam o padrão indiscutível.

Estabilidade Incomparável em Altas Temperaturas

O grafite tem um dos pontos de sublimação mais altos de qualquer elemento, passando diretamente de sólido para gás a mais de 3.600°C (6.500°F). Ele não derrete à pressão atmosférica, garantindo que permaneça uma ferramenta sólida e estável muito acima das temperaturas necessárias para fundir aço e outros metais.

Excelente Resistência ao Choque Térmico

Os fornos passam por ciclos rápidos de aquecimento e resfriamento. O grafite pode suportar essas mudanças drásticas de temperatura sem rachar ou estilhaçar, uma propriedade conhecida como resistência ao choque térmico. Essa durabilidade é fundamental para a confiabilidade operacional.

Alta Condutividade Elétrica

Embora não seja tão condutor quanto o cobre à temperatura ambiente, a condutividade do grafite é mais do que suficiente para a tarefa e, crucialmente, mantém sua integridade estrutural em temperaturas que vaporizariam instantaneamente outros condutores.

Pureza Química

O grafite é um material muito limpo, composto principalmente de carbono. Quando usado como eletrodo, introduz impurezas mínimas no metal fundido, o que é essencial para produzir aço e outras ligas de alta qualidade.

Custo-Benefício e Usinabilidade

Apesar de suas propriedades extremas, o grafite pode ser fabricado nos cilindros grandes e uniformes necessários para eletrodos a um custo menor do que outros metais refratários, como o tungstênio. Ele também é relativamente fácil de usinar em formas precisas com soquetes rosqueados para conectar vários eletrodos.

Compreendendo as Compensações e Realidades

Embora ideal, o grafite não está isento de desafios operacionais. Entender essas limitações é fundamental para gerenciar uma operação de fundição eficiente.

Consumo Gradual do Eletrodo

A maior compensação é que os eletrodos são um recurso consumível. A ponta do eletrodo é lentamente consumida por sublimação devido ao calor do arco. Além disso, a superfície quente do eletrodo oxida (queima) quando exposta ao ar, fazendo com que encurte gradualmente com o tempo. Esse consumo é um custo operacional significativo.

Fragilidade Mecânica

Comparado aos metais, o grafite é quebradiço e pode ser danificado por choque mecânico. Deve-se ter cuidado durante o manuseio e a operação do forno para evitar que os eletrodos quebrem, o que pode levar a um tempo de inatividade custoso.

A Importância da Classe do Eletrodo

Nem todo grafite é igual. Os eletrodos são produzidos em diferentes classes, como Alta Potência (HP) e Ultra-Alta Potência (UHP). Os eletrodos UHP são feitos de matérias-primas de maior qualidade e podem suportar maiores densidades de corrente com taxas de consumo mais baixas, tornando-os essenciais para os fornos mais exigentes.

Aplicando Isso ao Seu Objetivo

A função do eletrodo de grafite é direta, mas suas implicações variam dependendo do seu foco operacional.

- Se o seu foco principal for a reciclagem de aço de alta eficiência: Eletrodos de grafite UHP são inegociáveis, pois permitem ciclos de fusão mais rápidos (tempos de vazamento a vazamento) e menor consumo de energia por tonelada de aço produzida.

- Se o seu foco principal for a produção de ligas especiais: A pureza química e o controle preciso da temperatura proporcionados pelo arco do eletrodo de grafite são cruciais para atender a especificações metalúrgicas rigorosas.

- Se o seu foco principal for o gerenciamento de custos operacionais: A chave é otimizar os processos para minimizar o consumo de eletrodo, pois esta é uma despesa recorrente importante nas operações de fornos elétricos.

Em última análise, o eletrodo de grafite não é apenas um componente; é o próprio motor da fundição elétrica moderna, possibilitando um processo que é ao mesmo tempo poderoso e preciso.

Tabela de Resumo:

| Propriedade Chave | Benefício na Fundição |

|---|---|

| Estabilidade em Alta Temperatura | Suporta temperaturas superiores a 3.500°C (6.300°F) sem derreter. |

| Excelente Condutividade Elétrica | Conduz com segurança correntes maciças (dezenas de milhares de amperes) necessárias para o arco. |

| Resistência Superior ao Choque Térmico | Resiste a rachaduras durante os ciclos rápidos de aquecimento e resfriamento no forno. |

| Pureza Química | Minimiza impurezas no metal fundido, garantindo a produção de ligas de alta qualidade. |

| Custo-Benefício | Oferece desempenho incomparável a um custo menor do que metais refratários alternativos. |

Otimize sua operação de fundição com os eletrodos de grafite corretos.

A KINTEK é especializada em equipamentos de laboratório de alto desempenho e consumíveis, incluindo eletrodos de grafite para aplicações industriais exigentes. Se o seu objetivo é maximizar a eficiência na reciclagem de aço, produzir ligas especiais de alta pureza ou gerenciar custos operacionais, a classe correta do eletrodo é fundamental.

Nossos especialistas podem ajudá-lo a selecionar os eletrodos de grafite de Alta Potência (HP) ou Ultra-Alta Potência (UHP) ideais para reduzir as taxas de consumo, melhorar os tempos de fusão e aprimorar a qualidade do seu produto final.

Contate a KINTEK hoje para discutir suas necessidades específicas e descobrir como nossas soluções podem impulsionar seu sucesso.

Guia Visual

Produtos relacionados

- Eletrodo Eletroquímico de Grafite em Disco, Haste e Chapa

- Forno de Grafitação Contínua a Vácuo de Grafite

- Eletrodo de Disco de Platina Rotativo para Aplicações Eletroquímicas

- Eletrodo Eletroquímico de Carbono Vítreo

- Eletrodo Eletroquímico de Disco Metálico

As pessoas também perguntam

- Por que uma haste de grafite de alta pureza é selecionada como eletrodo de contra-resposta em EIS? Garanta a integridade dos dados e a estabilidade química

- Por que uma haste de grafite de alta pureza é preferida como contra-eletrodo? Garanta Análise Eletroquímica Não Contaminada

- Como um eletrodo de grafite deve ser limpo e armazenado após um experimento? Garanta Dados Eletroquímicos Confiáveis

- Quais vantagens técnicas os eletrodos de grafite de carbono oferecem para biofilmes eletroativos? Otimize sua Bio-Pesquisa

- Quais são os riscos potenciais ao usar um eletrodo de grafite em testes eletroquímicos? Evite a Decomposição e a Contaminação