Em sua essência, um pote de moinho de bolas é um recipiente de alta resistência projetado para conter material e meios de moagem para processamento em um moinho de bolas. Ele atua como o vaso de reação onde forças mecânicas — impacto e atrito — são aplicadas para moer, misturar, homogeneizar ou ligar mecanicamente materiais sólidos. O pote é selado, colocado no moinho e submetido a um movimento rotacional ou planetário intenso para atingir a redução de tamanho de partícula ou homogeneização desejada.

A escolha de um pote de moinho de bolas não se resume apenas a encontrar um recipiente que caiba. É uma variável de processo crítica que controla diretamente a eficiência da moagem, a contaminação da amostra e o sucesso final do seu objetivo de processamento de materiais.

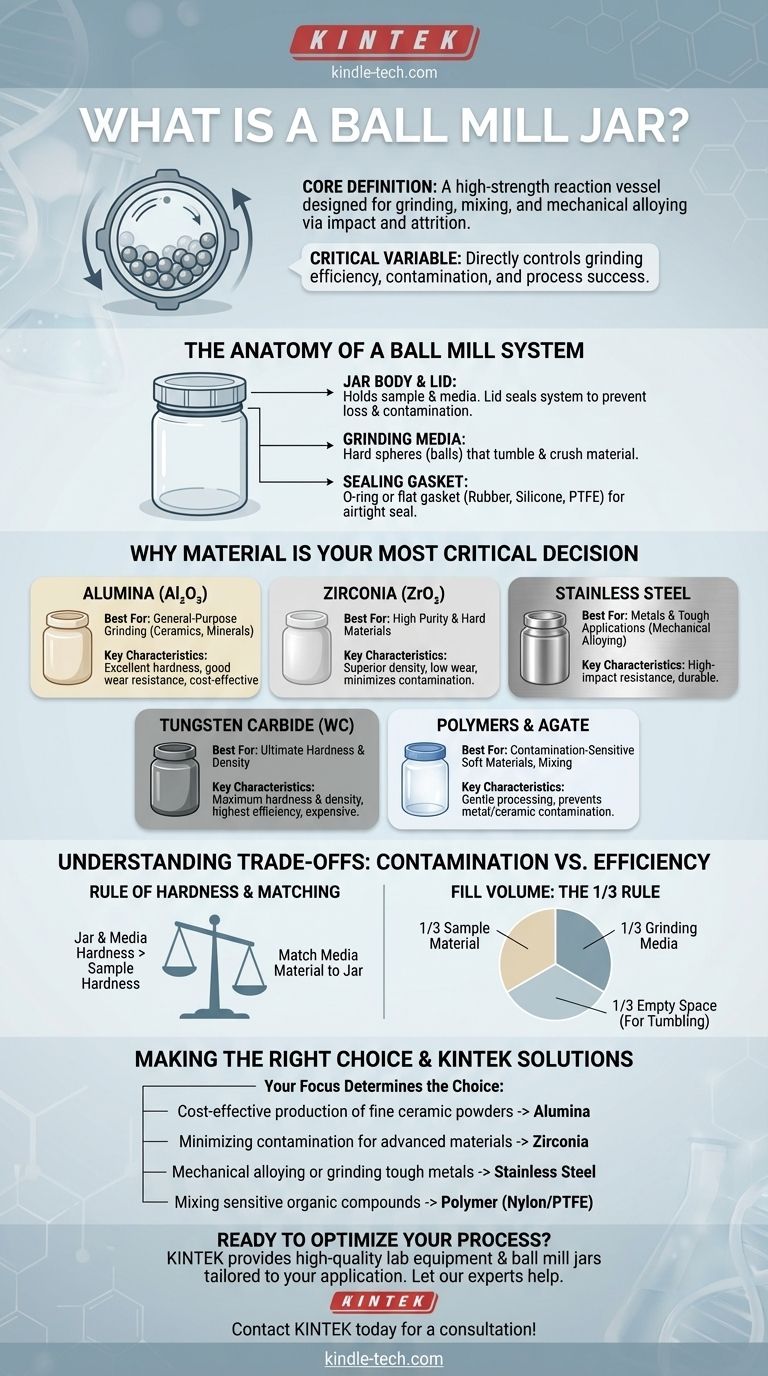

A Anatomia de um Sistema de Moinho de Bolas

O pote de moinho de bolas é o componente central de um sistema maior. Entender como ele interage com outras partes é fundamental para seu uso eficaz.

O Corpo do Pote e a Tampa

O corpo principal do pote contém a amostra e os meios de moagem. A tampa, frequentemente fixada com um grampo, sela o sistema. Isso evita a perda de material e protege a amostra da contaminação atmosférica.

Os Meios de Moagem

Os meios de moagem são tipicamente bolas esféricas feitas de um material muito duro. Eles são os instrumentos primários de força. À medida que o pote gira, os meios caem em cascata e rolam, esmagando o material preso entre eles.

A Junta de Vedação

Um anel O-ring ou uma junta plana, geralmente feita de borracha, silicone ou PTFE, fica entre o pote e a tampa. Ela cria uma vedação hermética, essencial para moagem úmida (usando um líquido) ou ao trabalhar com materiais sensíveis ao oxigênio.

Por que o Material do Pote é Sua Decisão Mais Crítica

O material do pote e dos meios de moagem é a escolha mais significativa que você fará. Ele dita o desempenho e determina o tipo de contaminação residual introduzida em sua amostra.

Para Moagem de Uso Geral: Alumina

A Alumina (Al₂O₃) é o "cavalo de batalha" de muitos laboratórios. Oferece excelente dureza e boa resistência ao desgaste a um custo moderado. É a escolha padrão para moer uma ampla gama de cerâmicas, minerais e vidros, onde uma contaminação menor por alumina é aceitável.

Para Alta Pureza e Materiais Duros: Zircônia

A Zircônia (ZrO₂) é um passo acima tanto em desempenho quanto em custo. É significativamente mais densa e mais resistente à fratura do que a alumina, levando a uma moagem mais eficiente e a um desgaste muito menor. É ideal para aplicações onde a pureza da amostra é primordial ou ao moer materiais muito duros.

Para Metais e Aplicações Exigentes: Aço Inoxidável

Os potes de Aço Inoxidável são extremamente resistentes e resistentes a forças de alto impacto. Eles são a escolha preferida para ligas mecânicas, moagem de metais ou qualquer aplicação onde alguma contaminação por ferro (Fe), cromo (Cr) ou níquel (Ni) seja tolerável.

Para Dureza e Densidade Máximas: Carboneto de Tungstênio

O Carboneto de Tungstênio (WC) é um dos materiais mais duros e densos disponíveis para potes de moagem. Ele fornece a maior energia de moagem possível e é usado para desintegrar materiais extremamente duros ou quebradiços com máxima eficiência. É também a opção mais cara.

Para Materiais Macios Sensíveis à Contaminação: Polímeros e Ágata

Potes feitos de Nylon, Poliuretano (PU) ou PTFE são usados quando a contaminação por metal ou cerâmica deve ser completamente evitada. Eles são muito mais macios e são usados principalmente para mistura ou desaglomeração suave, não para moagem agressiva. A Ágata, uma pedra natural, é usada em aplicações de baixa energia onde a sílica (SiO₂) é um contaminante não crítico.

Entendendo as Compensações: Contaminação vs. Eficiência

Escolher um pote é um ato de equilíbrio. A escolha ideal minimiza a contaminação enquanto maximiza a eficiência do seu processo.

A Regra da Dureza

Para minimizar a contaminação do pote e dos meios, eles devem ser mais duros do que o material que você está moendo. Se a amostra for mais dura, ela desgastará o pote e os meios, introduzindo impurezas significativas.

Combinando o Material do Pote e dos Meios

Para pureza ideal, o material dos meios de moagem deve sempre corresponder ao material do pote. Usar bolas de aço em um pote de zircônia, por exemplo, causará desgaste rápido nas bolas e introduzirá contaminação pesada de ferro em sua amostra e na parede do pote de zircônia.

A Proporção de Volume de Enchimento

A eficiência da moagem é maior quando o pote está preenchido corretamente. Uma diretriz comum é a "regra de 1/3": 1/3 de material da amostra, 1/3 de meios de moagem e 1/3 de espaço vazio para permitir o tombamento e o movimento em cascata eficazes.

Fazendo a Escolha Certa para Sua Aplicação

Seu objetivo específico determina o material correto do pote.

- Se seu foco principal for a produção econômica de pós cerâmicos finos: Um conjunto de pote e meios de Alumina é sua escolha mais prática.

- Se seu foco principal for minimizar a contaminação para materiais avançados ou farmacêuticos: Um sistema de Zircônia é o investimento superior para garantir a pureza da amostra.

- Se seu foco principal for ligas mecânicas ou moagem de metais resistentes: Um pote de Aço Inoxidável fornece a durabilidade e a resistência ao impacto necessárias.

- Se seu foco principal for misturar compostos orgânicos sensíveis sem redução de tamanho: Um pote de Polímero, como Nylon ou PTFE, evitará contaminação indesejada e alteração da amostra.

Ao tratar o pote como um componente ativo e crítico em seu processo, você ganha controle preciso sobre o estado final do seu material.

Tabela Resumo:

| Material do Pote | Ideal Para | Características Principais |

|---|---|---|

| Alumina (Al₂O₃) | Moagem de uso geral (cerâmicas, minerais) | Excelente dureza, boa resistência ao desgaste, custo-benefício |

| Zircônia (ZrO₂) | Aplicações de alta pureza, materiais duros | Densidade superior, baixo desgaste, minimiza a contaminação |

| Aço Inoxidável | Ligas mecânicas, metais resistentes | Alta resistência ao impacto, durável |

| Carboneto de Tungstênio | Materiais extremamente duros/quebradiços | Dureza e densidade máximas, máxima eficiência |

| Polímeros (Nylon, PTFE) | Materiais macios sensíveis à contaminação, mistura | Processamento suave, evita contaminação por metal/cerâmica |

Pronto para otimizar seu processo de moagem? O pote de moinho de bolas correto é fundamental para atingir o tamanho de partícula e a pureza da amostra desejados. Na KINTEK, nos especializamos em fornecer equipamentos de laboratório e consumíveis de alta qualidade, incluindo uma linha completa de potes de moinho de bolas e meios de moagem adaptados à sua aplicação específica — desde alumina de custo-benefício até sistemas de zircônia de alta pureza. Deixe nossos especialistas ajudá-lo a selecionar a solução perfeita para aumentar a eficiência do seu laboratório e garantir resultados livres de contaminação. Entre em contato com a KINTEK hoje para uma consulta!

Guia Visual

Produtos relacionados

- Moinho de Tambor Horizontal de Laboratório

- Moinho de Tambor Horizontal de Dez Corpos para Uso Laboratorial

- Moinho de Bolas Laboratorial Vibratório de Alta Energia Tipo Tanque Duplo

- Moinho Planetário de Bolas de Alta Energia para Laboratório, Tipo Tanque Horizontal

- Gabinete de Moinho de Bolas Planetário de Laboratório Máquina de Moagem Planetária de Bolas

As pessoas também perguntam

- Como os frascos e bolas de moagem de aço inoxidável contribuem para a moagem de ligas? Otimize a Síntese de Pós de HEA

- Por que os moinhos e esferas de carboneto de tungstênio são preferidos para pós cerâmicos de lítio de alta pureza? Garanta a Pureza Máxima.

- Por que um frasco de moinho de bolas revestido com Y-ZrO2 é necessário para a síntese de Na3PS4? Garantindo a pureza em eletrólitos de sulfeto

- Por que é necessário usar frascos de moagem de zircônia e mídia de moagem durante a preparação de pós cerâmicos compósitos de Carboneto de Silício (SiC)/Alumina Reforçada com Zircônia (ZTA)?

- Por que nitreto de silício ou zircônia são preferidos para moagem de precursores de iodo-vanadato-chumbo? Garanta Resultados de Alta Pureza