A escolha do meio de moagem é fundamental para o desempenho de um moinho de bolas. Os materiais utilizados variam de metais de alta densidade a cerâmicas inertes, incluindo esferas de aço, carboneto de tungsténio, várias cerâmicas como óxido de zircónio e pedras naturais como ágata e seixos de sílex. Cada material é selecionado com base nos requisitos específicos do processo de moagem.

A seleção de um meio de moagem não é arbitrária; é uma decisão crítica que equilibra a necessidade de eficiência de moagem com as preocupações sobre custo e contaminação do produto. O meio ideal é mais duro do que o material a ser moído, denso o suficiente para fornecer energia de impacto suficiente e quimicamente inerte para a aplicação específica.

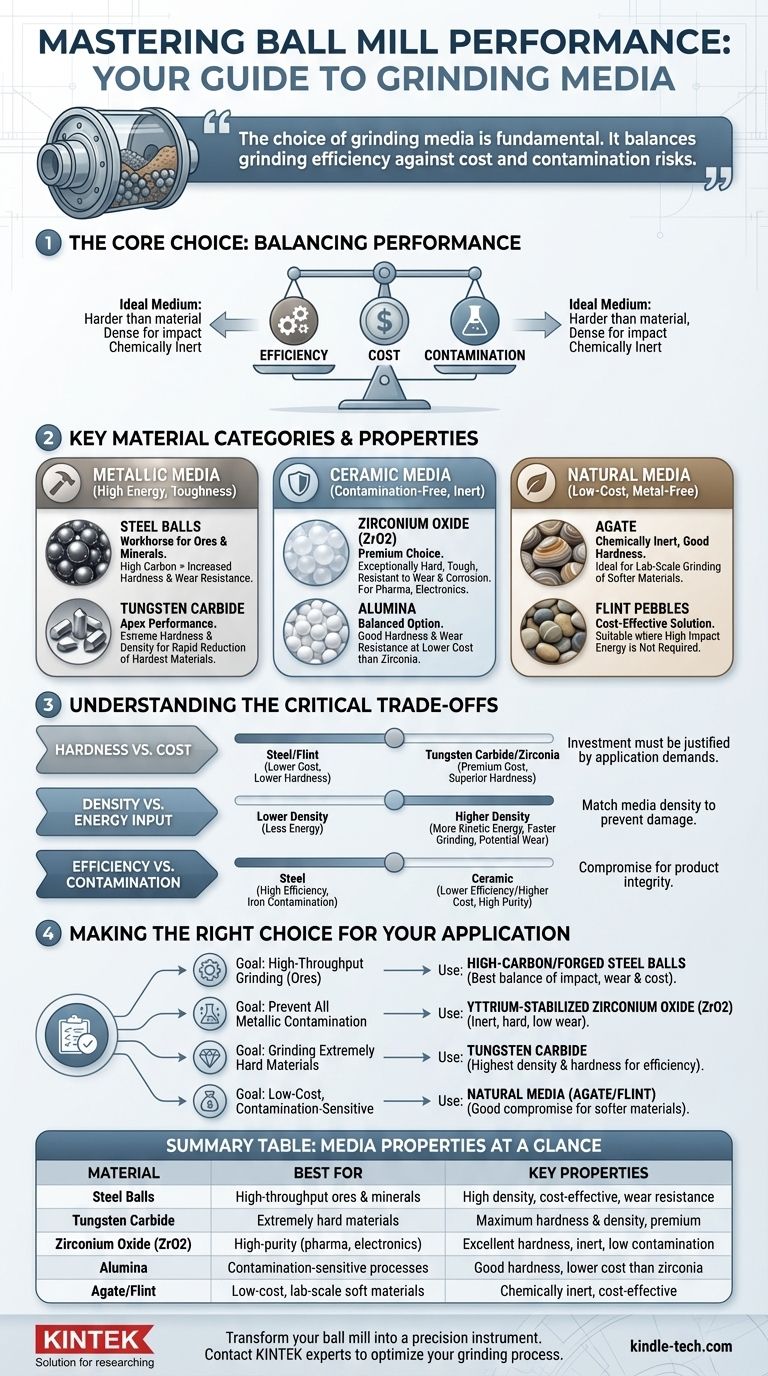

Principais Categorias de Materiais e Suas Propriedades

A função do meio de moagem é esmagar o material por impacto e atrito. Isso é conseguido levantando o meio ao longo da parede do tambor rotativo do moinho e, em seguida, permitindo que ele caia sobre o material abaixo. As características do meio ditam diretamente a eficiência e o resultado deste processo.

Meios Metálicos (Aço e Carboneto de Tungsténio)

Os meios metálicos são valorizados pela sua alta densidade e tenacidade, tornando-os ideais para aplicações de alta energia.

Esferas de aço, tipicamente feitas de ligas de aço de alto carbono ou forjadas, são o principal meio para moer materiais duros e abrasivos como minérios e minerais. Aumentar o teor de carbono melhora tanto a dureza quanto a resistência ao desgaste, prolongando a vida útil do meio.

O carboneto de tungsténio representa o ápice dos meios metálicos em termos de desempenho. Sua dureza e densidade extremas — significativamente maiores que as do aço — fornecem energia de impacto máxima, permitindo a rápida redução de tamanho até dos materiais mais duros.

Meios Cerâmicos (Zircónia e Alumina)

Os meios cerâmicos são a solução quando a prevenção da contaminação metálica é uma prioridade máxima.

O Óxido de Zircónio estabilizado com Ítrio (ZrO2) é um meio cerâmico premium. É excecionalmente duro, tenaz e altamente resistente ao desgaste e à corrosão. Estas propriedades tornam-no a escolha preferida para moagem húmida e para aplicações em eletrónica, produtos farmacêuticos e materiais avançados onde a pureza é primordial.

A Alumina (Óxido de Alumínio) é outra cerâmica comum que oferece boa dureza e resistência ao desgaste a um custo mais baixo do que a zircónia, proporcionando uma opção equilibrada para muitos processos sensíveis à contaminação.

Meios Naturais (Ágata e Sílex)

As pedras naturais oferecem uma solução de moagem de baixo custo e livre de metal.

A Ágata é uma forma de quartzo microcristalino que é quimicamente inerte e possui boa dureza. É frequentemente usada em moinhos de escala laboratorial para prevenir a contaminação ao moer materiais relativamente macios.

Os Seixos de sílex têm sido usados há séculos como um meio de moagem económico. Embora menos densos e duráveis do que o aço ou cerâmicas avançadas, são adequados para aplicações onde o custo é um fator principal e a alta energia de impacto não é necessária.

Compreendendo as Compensações

Escolher o meio certo envolve navegar por uma série de compensações críticas. Uma escolha incorreta pode levar a uma moagem ineficiente, danos ao equipamento ou contaminação do produto final.

Dureza vs. Custo

A dureza do meio deve ser maior do que a do material a ser moído. Embora materiais como carboneto de tungsténio e zircónia ofereçam dureza e resistência ao desgaste superiores, o seu custo é significativamente mais alto do que o aço ou o sílex. O investimento deve ser justificado pelas exigências da aplicação.

Densidade vs. Entrada de Energia

Meios de maior densidade entregam mais energia cinética no impacto, resultando em moagem mais rápida e eficiente. No entanto, essa alta energia também pode fraturar materiais delicados ou causar desgaste excessivo no próprio jarro do moinho. Uma correspondência adequada entre a densidade do meio e a aplicação é essencial.

Eficiência vs. Contaminação

As esferas de aço são altamente eficientes e económicas, mas inevitavelmente introduzirão pequenas quantidades de ferro no produto moído. Para processos a granel como a moagem de minério, isso é aceitável. Para aplicações de alta pureza, a menor eficiência ou o custo mais alto de um meio cerâmico é um compromisso necessário para garantir a integridade do produto.

Fazendo a Escolha Certa para a Sua Aplicação

A sua seleção deve ser guiada por uma compreensão clara do seu material, do seu processo e do resultado desejado.

- Se o seu foco principal é a moagem de alto rendimento de materiais duros (como minérios): Esferas de aço de alto carbono ou forjadas oferecem o melhor equilíbrio de impacto, resistência ao desgaste e custo.

- Se o seu foco principal é prevenir toda a contaminação metálica: O Óxido de Zircónio estabilizado com Ítrio (ZrO2) é a escolha superior devido à sua inércia, dureza e baixa taxa de desgaste.

- Se o seu foco principal é moer materiais extremamente duros ou tenazes: O carboneto de tungsténio oferece a maior densidade e dureza, permitindo a redução de tamanho mais eficiente, embora a um custo premium.

- Se o seu foco principal é uma aplicação de baixo custo e sensível à contaminação: Meios naturais como ágata ou seixos de sílex fornecem um bom compromisso quando o desempenho de cerâmicas avançadas não é necessário.

Em última análise, selecionar o meio de moagem certo transforma o seu moinho de bolas de uma máquina simples num instrumento de precisão adaptado ao seu objetivo específico.

Tabela Resumo:

| Material | Melhor Para | Principais Propriedades |

|---|---|---|

| Esferas de Aço | Moagem de alto rendimento de minérios e minerais | Alta densidade, económico, alta resistência ao desgaste |

| Carboneto de Tungsténio | Moagem de materiais extremamente duros | Dureza e densidade máximas, desempenho premium |

| Óxido de Zircónio (ZrO2) | Aplicações de alta pureza (farmacêutica, eletrónica) | Excelente dureza, inerte, baixa contaminação |

| Alumina | Processos sensíveis à contaminação | Boa dureza, custo inferior ao da zircónia |

| Ágata/Sílex | Moagem de baixo custo, em escala laboratorial, de materiais macios | Quimicamente inerte, económico |

Transforme o seu moinho de bolas num instrumento de precisão. Selecionar o meio de moagem perfeito é crítico para a eficiência do seu laboratório e a pureza do produto. A KINTEK é especializada em equipamentos e consumíveis de laboratório de alto desempenho, fornecendo orientação especializada para corresponder às suas necessidades específicas de aplicação.

Contacte os nossos especialistas hoje para discutir os seus requisitos de meio de moagem e garantir resultados ótimos para os processos do seu laboratório.

Guia Visual

Produtos relacionados

- Moinho Planetário de Bolas de Laboratório Máquina de Moagem Rotativa de Bolas

- Máquina Moedora Planetária Horizontal de Bola de Laboratório

- Máquina de Moinho Planetário de Bolas Omnidirecional de Alta Energia para Laboratório

- Moedor Planetário de Bolas de Alta Energia para Laboratório

- Moinho de Bolas Planetário de Alta Energia para Laboratório

As pessoas também perguntam

- Quais são os parâmetros de um moinho de bolas planetário? Velocidade Mestra, Tempo e Mídia para Moagem Perfeita

- Qual o tamanho das partículas de um moinho planetário? Alcance a Precisão em Nanoescala para Seus Materiais

- Quais são as desvantagens do moinho de bolas planetário? Principais desvantagens em energia, ruído e desgaste

- Qual é o princípio de funcionamento do moinho de bolas planetário? Desbloqueie a Moagem de Alta Energia para Resultados em Escala Nanométrica

- Qual é o princípio do moinho de bolas planetário? Alcance moagem rápida e de alta energia para seus materiais