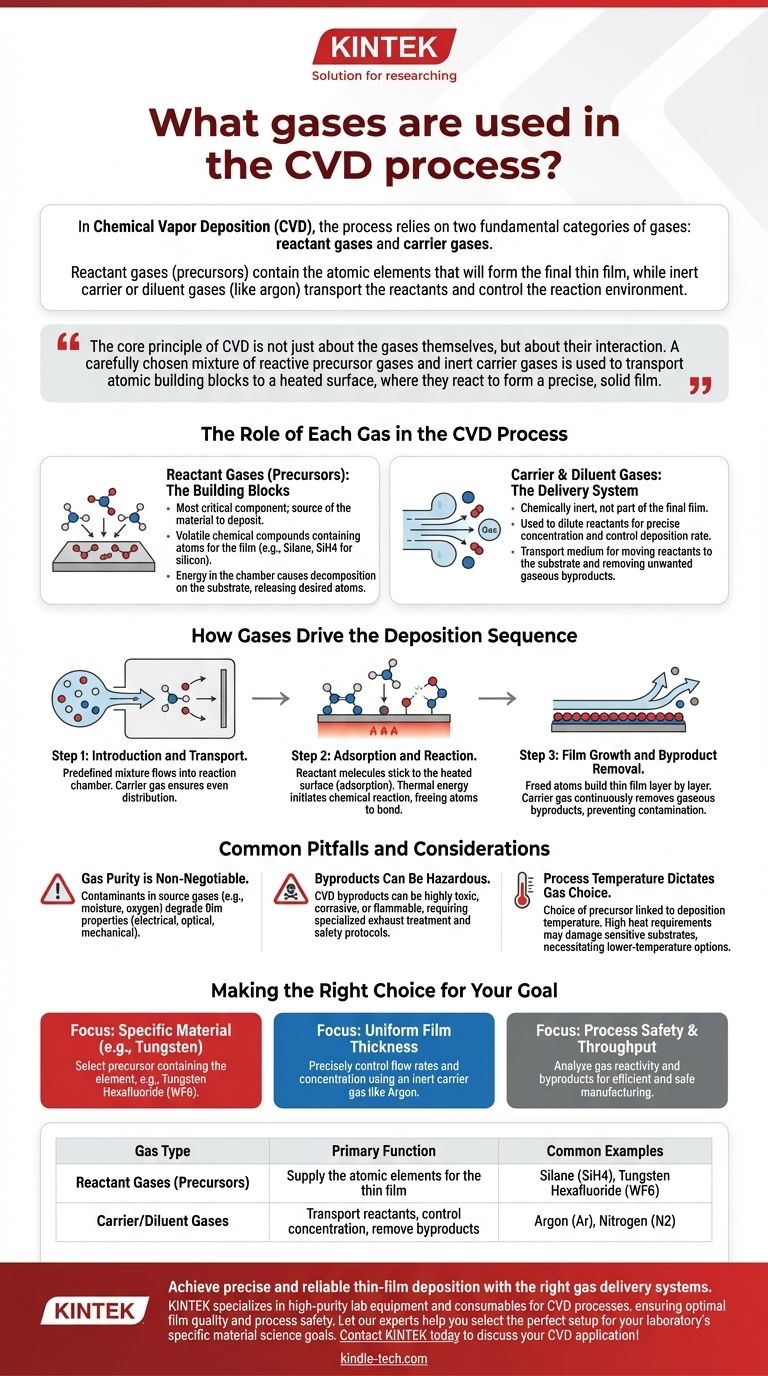

Na Deposição Química a Vapor (CVD), o processo depende de duas categorias fundamentais de gases: gases reagentes e gases carreadores. Gases reagentes, frequentemente chamados de precursores, contêm os elementos atômicos que formarão o filme fino final, enquanto gases carreadores ou diluentes inertes, como o argônio, são usados para transportar os reagentes e controlar o ambiente da reação.

O princípio central da CVD não é apenas sobre os gases em si, mas sobre sua interação. Uma mistura cuidadosamente escolhida de gases precursores reativos e gases carreadores inertes é usada para transportar blocos de construção atômicos para uma superfície aquecida, onde eles reagem para formar um filme sólido preciso.

O Papel de Cada Gás no Processo CVD

Para entender a CVD, você deve ver os gases desempenhando tarefas distintas e cooperativas. O processo é semelhante a uma linha de montagem automatizada onde um conjunto de gases entrega as matérias-primas e outro facilita toda a operação.

Gases Reagentes (Precursores): Os Blocos de Construção

O gás reagente é o componente mais crítico, pois é a fonte do material que você pretende depositar.

Esses gases são compostos químicos voláteis (facilmente evaporados) e contêm os átomos que formarão o filme. Por exemplo, para depositar um filme de silício, o Silano (SiH4) é um gás reagente comum.

Quando introduzidos na câmara de reação de alta temperatura, a energia faz com que essas moléculas precursoras se decomponham ou reajam na superfície do substrato, liberando os átomos desejados.

Gases Carreadores e Diluentes: O Sistema de Entrega

Os gases carreadores são quimicamente inertes e não se tornam parte do filme final. Seu papel principal é gerenciar o processo.

Esses gases, como Argônio (Ar) ou Nitrogênio (N2), são usados para diluir os gases reagentes a uma concentração precisa. Isso é essencial para controlar a taxa de deposição.

Eles também atuam como meio de transporte, criando o fluxo de gás que move as moléculas reagentes para o substrato e, tão importante quanto, remove os subprodutos gasosos indesejados da reação química.

Como os Gases Impulsionam a Sequência de Deposição

As referências descrevem um processo claro e multifacetado. A mistura de gases é o motor que impulsiona cada etapa.

Etapa 1: Introdução e Transporte

Uma mistura predefinida de gases reagentes e carreadores flui para a câmara de reação. O gás carreador garante que os reagentes sejam distribuídos uniformemente à medida que se aproximam do substrato.

Etapa 2: Adsorção e Reação

Uma vez que as moléculas de gás atingem o substrato aquecido, as moléculas reagentes aderem à superfície (um processo chamado adsorção). A energia térmica do substrato quebra suas ligações químicas.

Isso inicia a reação química na superfície, liberando os átomos desejados (por exemplo, silício do silano) para se ligarem ao substrato.

Etapa 3: Crescimento do Filme e Remoção de Subprodutos

Os átomos liberados se organizam em uma camada sólida cristalina ou amorfa, construindo o filme fino uma camada atômica de cada vez.

Simultaneamente, os outros átomos do gás reagente original formam subprodutos gasosos (por exemplo, gás hidrogênio do silano). O fluxo contínuo do gás carreador remove eficientemente esses subprodutos da câmara, evitando a contaminação do filme.

Armadilhas Comuns e Considerações

A seleção dos gases certos envolve compromissos críticos que impactam diretamente a qualidade do filme e a segurança da operação.

A Pureza do Gás Não é Negociável

As referências mencionam contaminantes. Mesmo minúsculas impurezas nos gases de origem, como umidade ou oxigênio, podem ser incorporadas ao filme em crescimento, degradando severamente suas propriedades elétricas, ópticas ou mecânicas.

Subprodutos Podem Ser Perigosos

Deve-se dar atenção cuidadosa aos subprodutos da reação. Muitos processos CVD produzem gases altamente tóxicos, corrosivos ou inflamáveis que requerem tratamento de exaustão especializado e protocolos de segurança.

A Temperatura do Processo Dicta a Escolha do Gás

A escolha do gás precursor está fundamentalmente ligada à temperatura de deposição necessária. Alguns precursores requerem muito calor para reagir, o que pode danificar substratos sensíveis. Isso cria uma busca constante por precursores de baixa temperatura que ainda produzam filmes de alta qualidade.

Fazendo a Escolha Certa para o Seu Objetivo

Sua seleção de gases deve estar diretamente ligada ao resultado específico que você precisa alcançar para seu material ou dispositivo.

- Se seu foco principal é depositar um material específico (por exemplo, Tungstênio): Você deve selecionar um gás precursor reagente que contenha esse elemento, como o Hexafluoreto de Tungstênio (WF6).

- Se seu foco principal é alcançar uma espessura de filme uniforme: Você precisa controlar precisamente as taxas de fluxo e a concentração usando um gás carreador inerte como o Argônio para garantir a entrega uniforme do reagente.

- Se seu foco principal é a segurança do processo e a produtividade: Você deve analisar a reatividade dos gases escolhidos e a natureza de seus subprodutos para projetar um ambiente de fabricação eficiente e seguro.

Em última análise, o controle deliberado e preciso desses gases é o que transforma uma simples reação química em uma ferramenta poderosa para a engenharia de materiais em escala atômica.

Tabela Resumo:

| Tipo de Gás | Função Primária | Exemplos Comuns |

|---|---|---|

| Gases Reagentes (Precursores) | Fornecem os elementos atômicos para o filme fino | Silano (SiH4), Hexafluoreto de Tungstênio (WF6) |

| Gases Carreadores/Diluentes | Transportam reagentes, controlam a concentração, removem subprodutos | Argônio (Ar), Nitrogênio (N2) |

Obtenha deposição de filmes finos precisa e confiável com os sistemas de entrega de gás certos. A KINTEK é especializada em equipamentos de laboratório de alta pureza e consumíveis para processos CVD, garantindo ótima qualidade de filme e segurança do processo. Deixe que nossos especialistas o ajudem a selecionar a configuração perfeita para os objetivos específicos de ciência de materiais do seu laboratório. Entre em contato com a KINTEK hoje para discutir sua aplicação CVD!

Guia Visual

Produtos relacionados

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Forno de Tubo de Quartzo para Processamento Térmico Rápido (RTP) de Laboratório

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

- Fornalha Vertical de Tubo Laboratorial

As pessoas também perguntam

- O que é o método do catalisador flutuante? Um guia para a produção de CNT de alto rendimento

- Como a quiralidade afeta os nanotubos de carbono? Ela determina se são metálicos ou semicondutores

- Por que os nanotubos de carbono são importantes na indústria? Desbloqueando o Desempenho de Materiais de Próxima Geração

- Qual a função do equipamento CVD em revestimentos modificados com ródio? Alcançar Difusão Profunda e Precisão Microestrutural

- O que é um forno tubular CVD? Um Guia Completo para Deposição de Filmes Finos