Na Deposição Física de Vapor (PVD), o processo utiliza principalmente duas categorias distintas de gases. A primeira são os gases inertes, mais comumente o Argônio (Ar), que atuam como uma ferramenta física. A segunda categoria são os gases reativos, como Nitrogênio (N₂), Oxigênio (O₂) e gases à base de carbono como a Acetileno (C₂H₂), que se tornam um componente químico do revestimento final.

O conceito central a ser compreendido é que os gases no PVD têm dois trabalhos diferentes. Gases inertes como o Argônio são usados para criar o vapor metálico, enquanto gases reativos como o Nitrogênio são introduzidos para se combinar quimicamente com esse vapor e formar o revestimento duro e funcional no substrato.

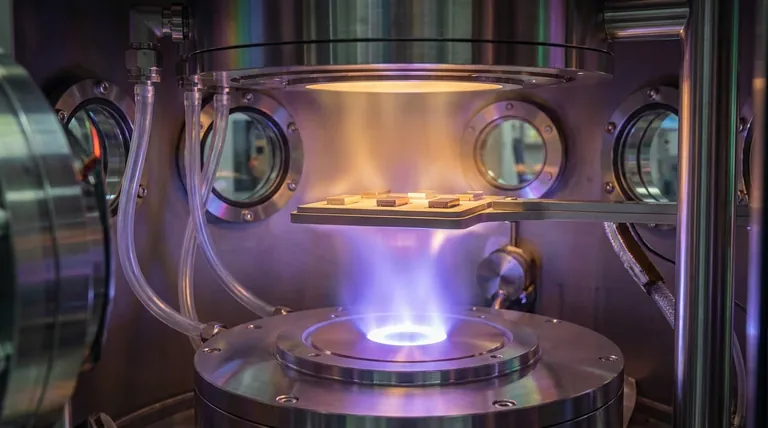

A Dupla Função dos Gases no PVD

Para entender o processo de PVD, você deve diferenciar entre os gases que possibilitam o processo e os gases que se tornam parte do produto. Cada um desempenha um papel crítico, mas separado, dentro da câmara de vácuo.

Gases Inertes para Geração de Plasma

Gases inertes, com o Argônio sendo o padrão da indústria, não se destinam a fazer parte do revestimento final.

O trabalho deles é puramente físico. Eles são introduzidos na câmara de vácuo e energizados para formar um plasma.

Esses íons de Argônio de alta energia são então acelerados contra um material-fonte sólido (o "alvo"), bombardeando-o e desalojando fisicamente átomos. Este processo é conhecido como sputtering (pulverização catódica).

Gases Reativos para Formação do Revestimento

Gases reativos são os ingredientes ativos que definem as propriedades do revestimento. Eles são introduzidos na câmara para causar intencionalmente uma reação química.

À medida que os átomos metálicos do alvo viajam em direção ao substrato, eles colidem e reagem com as moléculas do gás reativo.

Essa reação forma um novo composto. Por exemplo, átomos de titânio (do alvo) reagem com gás nitrogênio para criar Nitreto de Titânio (TiN), um revestimento cerâmico muito duro e de cor dourada. Da mesma forma, o oxigênio cria óxidos e gases hidrocarbonetos criam carbetos.

Como o Processo se Desenrola Passo a Passo

A função dos gases fica clara quando você visualiza o processo como uma sequência de eventos. A maioria dos processos PVD reativos segue estas quatro etapas.

Etapa 1: Evaporação

Primeiro, a câmara é evacuada para um alto vácuo. Em seguida, um gás inerte como o Argônio é introduzido. Uma alta tensão é aplicada, inflamando o Argônio em um plasma que bombardeia o material alvo, liberando átomos metálicos.

Etapas 2 e 3: Transporte e Reação

Enquanto os átomos metálicos desalojados viajam pela câmara de vácuo, um fluxo precisamente controlado de um gás reativo (por exemplo, Nitrogênio) é introduzido.

Os átomos metálicos e as moléculas de gás reativo se misturam e se ligam quimicamente no ambiente de plasma, formando moléculas do novo composto de revestimento.

Etapa 4: Deposição

Essas moléculas de composto recém-formadas continuam sua jornada até o substrato (a peça que está sendo revestida).

Elas pousam na superfície do substrato, condensando de vapor para um filme fino sólido, denso e altamente aderente. O revestimento se acumula, camada por camada atômica.

Compreendendo as Compensações e Desafios

Embora poderoso, controlar os gases no PVD requer precisão e a compreensão de possíveis armadilhas. O processo é mais complexo do que simplesmente misturar ingredientes.

A Pureza do Gás é Crítica

Todo o processo PVD depende da formação de um composto químico específico. Quaisquer impurezas nos gases do processo, como vapor de água ou outros elementos indesejados, podem ser incorporadas ao revestimento, degradando seu desempenho e propriedades.

Controle da Taxa de Reação

O equilíbrio entre a quantidade de vapor metálico e gás reativo é crucial. Se muito gás reativo for introduzido, ele pode começar a revestir o próprio alvo-fonte, e não apenas o substrato. Esse fenômeno, conhecido como "envenenamento do alvo", reduz drasticamente a taxa de deposição e pode desestabilizar o processo.

Interdependência dos Parâmetros do Processo

A taxa de fluxo de gás não funciona isoladamente. Está intimamente ligada à pressão da câmara, à potência de sputtering e à temperatura do substrato. Mudar um parâmetro exige o ajuste dos outros para manter a composição e a estrutura do revestimento desejadas.

Fazendo a Escolha Certa para o Seu Objetivo

A escolha do gás reativo é determinada inteiramente pelas propriedades desejadas do revestimento final. Seu objetivo final dita a química que você precisa criar na câmara.

- Se seu foco principal for dureza e resistência ao desgaste: Você provavelmente usará Nitrogênio (N₂) para formar um revestimento de nitreto metálico como Nitreto de Titânio (TiN) ou Nitreto de Cromo (CrN).

- Se seu foco principal for isolamento elétrico ou resistência à oxidação em alta temperatura: O Oxigênio (O₂) é o gás de escolha para criar uma película de óxido metálico estável e não condutora, como o Óxido de Alumínio (Al₂O₃).

- Se seu foco principal for dureza extrema e baixo atrito: Um gás hidrocarboneto como a Acetileno (C₂H₂) é usado para formar carbetos metálicos (por exemplo, TiC) ou revestimentos de Carbono Tipo Diamante (DLC).

Compreender o papel específico de cada gás é a chave para projetar um revestimento que atenda aos seus requisitos de desempenho precisos.

Tabela Resumo:

| Tipo de Gás | Exemplos Comuns | Função Principal | Exemplos de Revestimento Resultantes |

|---|---|---|---|

| Gases Inertes | Argônio (Ar) | Criar plasma para pulverizar o material alvo | N/A (possibilita o processo) |

| Gases Reativos | Nitrogênio (N₂), Oxigênio (O₂), Acetileno (C₂H₂) | Reagir quimicamente com o vapor metálico para formar o revestimento | TiN (duro, dourado), Al₂O₃ (isolante), DLC (baixo atrito) |

Pronto para projetar o revestimento PVD perfeito para sua aplicação? O controle preciso dos gases é fundamental para alcançar a dureza, resistência ao desgaste ou outras propriedades chave desejadas. A KINTEK é especializada em equipamentos de laboratório e consumíveis para processos avançados de revestimento. Nossos especialistas podem ajudá-lo a selecionar a configuração correta para os desafios específicos de ciência dos materiais do seu laboratório. Entre em contato com nossa equipe hoje mesmo para discutir suas necessidades de revestimento PVD e descobrir como podemos apoiar sua pesquisa e desenvolvimento.

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Crisol e Barco de Evaporação de Cobre Livre de Oxigênio para Revestimento por Evaporação de Feixe de Elétrons

- Equipamento de Esterilização VHP Peróxido de Hidrogênio Esterilizador de Espaço H2O2

- Sistema de Reator de Máquina MPCVD com Ressonador Cilíndrico para Deposição Química de Vapor por Plasma de Micro-ondas e Crescimento de Diamante de Laboratório

As pessoas também perguntam

- Como a energia RF cria plasma? Obtenha Plasma Estável e de Alta Densidade para Suas Aplicações

- Quais são as aplicações do PECVD? Essencial para Semicondutores, MEMS e Células Solares

- Qual é o princípio da deposição química a vapor assistida por plasma? Obtenha Deposição de Filmes Finos em Baixa Temperatura

- Por que o PECVD comumente usa entrada de energia RF? Para Deposição Precisa de Filmes Finos em Baixa Temperatura

- Qual é um exemplo de PECVD? RF-PECVD para Deposição de Filmes Finos de Alta Qualidade