Para brasagem de HVAC, o combustível mais comum e eficaz é uma mistura de oxigênio-acetileno. Esta combinação produz uma chama quente o suficiente para brasar tubos de cobre de forma rápida e eficiente. No entanto, o gás combustível para criar calor é apenas metade da equação; um gás de purga inerte também é necessário para proteger o interior do sistema.

O ponto crucial não é apenas escolher um gás combustível para o calor, mas entender que uma brasagem bem-sucedida e duradoura requer dois gases distintos: um gás combustível (como oxicorte) para o maçarico e um gás de purga (nitrogênio) fluindo dentro do tubo para evitar contaminação interna catastrófica.

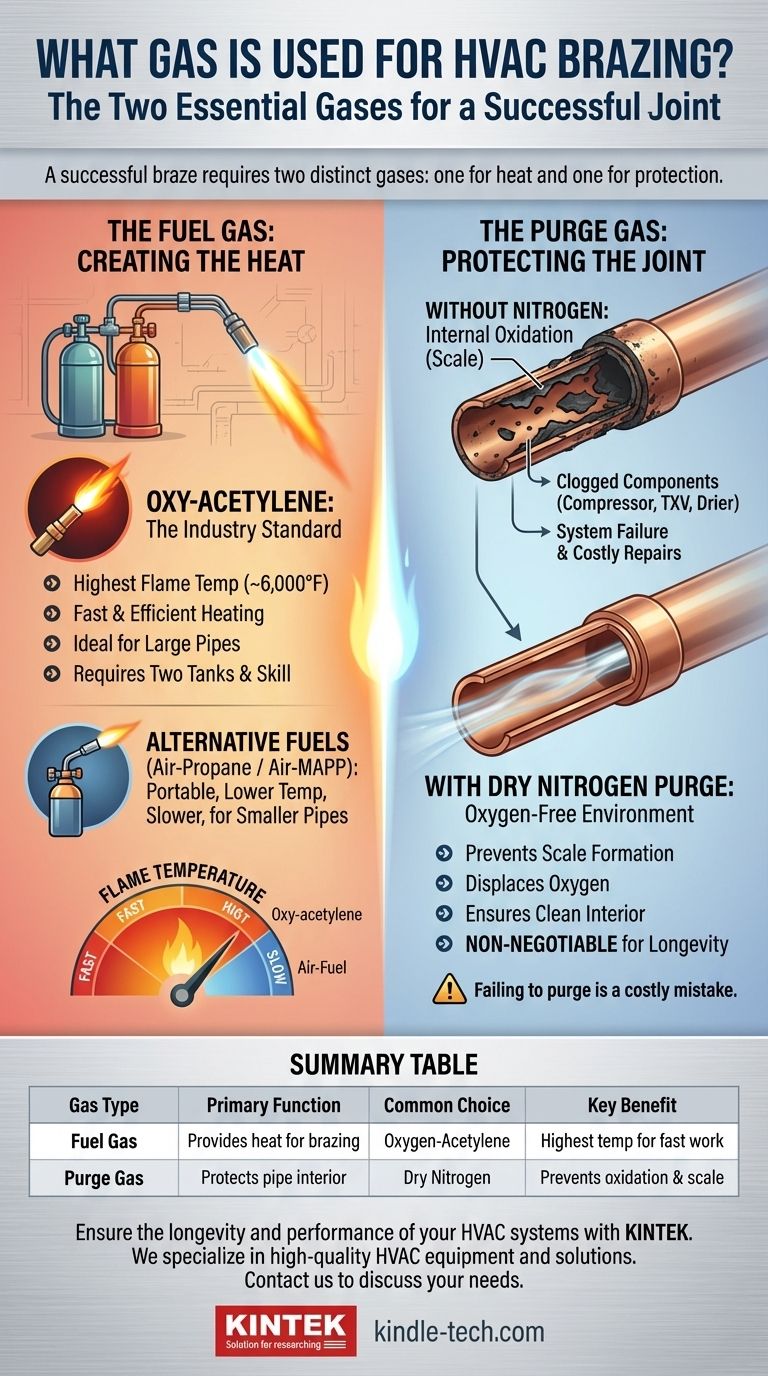

Os Dois Gases Essenciais da Brasagem

Uma brasagem profissional de HVAC não se trata de um único gás, mas de dois gases realizando dois trabalhos separados e vitais. Um cria o calor, e o outro garante a qualidade e a longevidade da junta.

O Gás Combustível: Criando o Calor

O objetivo do gás combustível é misturar-se com o oxigênio e produzir uma chama quente o suficiente para levar os metais base (geralmente cobre) à temperatura de brasagem correta, que está acima de 450°C (840°F).

O padrão da indústria é oxigênio-acetileno. Esta combinação fornece a temperatura de chama mais alta (cerca de 3.300°C), permitindo que os técnicos aqueçam a junta rapidamente, o que minimiza a transferência de calor para componentes sensíveis do sistema.

Combustíveis alternativos como maçaricos de ar-propano ou ar-MAPP também podem ser usados. Estes são frequentemente mais portáteis e menos caros, mas produzem uma chama de temperatura mais baixa. São adequados para tubulações de menor diâmetro, mas podem ser lentos e ineficientes em tubos maiores ou em condições de vento.

O Gás de Purga: Protegendo a Junta

Ao aquecer o exterior do tubo de cobre, a alta temperatura causa uma reação química com o oxigênio no interior do tubo. Isso cria uma crosta preta chamada óxido cúprico.

Esta oxidação interna é um grande problema. As lascas da crosta podem se soltar assim que o sistema estiver funcionando, viajando pelas linhas de refrigerante e entupindo ou destruindo componentes críticos como o compressor, válvulas de expansão (TXV) e filtros secadores.

Para evitar isso, os técnicos fazem fluir um fluxo de baixa pressão de um gás inerte através do tubo durante o processo de brasagem. O gás de purga padrão da indústria é o nitrogênio seco. O nitrogênio desloca o oxigênio dentro do tubo, criando um ambiente livre de oxigênio e garantindo que o interior da junta permaneça limpo e livre de crostas.

Compreendendo as Trocas

Escolher a configuração certa envolve equilibrar velocidade, custo e a qualidade do resultado final. Embora o gás combustível seja uma escolha, o gás de purga é uma necessidade.

Oxicorte: O Padrão para Velocidade e Potência

Esta configuração é preferida pelos profissionais por uma razão. O calor intenso permite um trabalho muito rápido, o que é crucial para a produtividade e para minimizar o risco de superaquecer válvulas ou controles próximos. É a única escolha prática para tubulações comerciais maiores.

As desvantagens são o custo e a complexidade. Requer dois tanques separados e pesados (um de oxigênio, um de acetileno) e um conjunto de regulador e maçarico mais caro. As altas temperaturas também exigem maior habilidade e atenção à segurança.

Maçaricos a Ar-Combustível: A Alternativa Portátil

Maçaricos que usam gás MAPP ou propano com ar ambiente são muito mais leves e simples, exigindo apenas um único tanque de combustível. Isso os torna convenientes para pequenos trabalhos residenciais ou reparos rápidos em linhas menores.

A desvantagem é uma temperatura de chama significativamente mais baixa. O aquecimento leva mais tempo, aumentando o risco de o calor se espalhar para áreas onde você não o deseja. Eles podem não ser capazes de aquecer tubos maiores o suficiente para obter uma brasagem adequada, especialmente em condições externas.

A Purga de Nitrogênio: Um Requisito Não Negociável

Não há troca aqui. Deixar de purgar com nitrogênio é o erro mais comum e caro que um técnico pode cometer. O custo de um tanque de nitrogênio e um regulador é insignificante em comparação com o custo de substituir um compressor destruído pela oxidação.

O processo envolve definir uma taxa de fluxo muito baixa — apenas 2-3 pés cúbicos por hora (CFH) — para deslocar suavemente o oxigênio sem criar pressão suficiente para soprar o metal de adição fundido.

Como Aplicar Isso ao Seu Projeto

Sua escolha de gás combustível pode variar, mas seu compromisso com um sistema limpo não pode. Use este guia para determinar a abordagem correta.

- Se seu foco principal é a eficiência profissional: Use um maçarico oxicorte pela sua velocidade e potência em todos os tamanhos de tubos, e sempre combine-o com uma purga de nitrogênio regulada.

- Se seu foco principal é o reparo residencial em pequena escala: Um maçarico a ar-MAPP pode ser suficiente para linhas pequenas (por exemplo, 3/8"), mas você ainda deve usar uma purga de nitrogênio para proteger o sistema.

- Se seu foco principal é a longevidade do sistema: Entenda que a purga de nitrogênio é mais crítica do que sua escolha de gás combustível para garantir um sistema HVAC limpo, confiável e duradouro.

Em última análise, dominar o processo de brasagem é controlar tanto o calor que você aplica quanto a atmosfera dentro do tubo.

Tabela Resumo:

| Tipo de Gás | Função Principal | Escolha Comum | Benefício Chave |

|---|---|---|---|

| Gás Combustível | Fornece calor para derreter o metal de adição da brasagem | Oxigênio-Acetileno | Maior temperatura de chama para trabalho rápido e eficiente |

| Gás de Purga | Protege o interior do tubo contra oxidação | Nitrogênio (Seco) | Previne a formação de crostas que podem destruir componentes do sistema |

Garanta a longevidade e o desempenho dos seus sistemas HVAC com o equipamento e a experiência certos. A KINTEK é especializada em fornecer equipamentos de laboratório e HVAC de alta qualidade, incluindo soluções confiáveis para suas necessidades de brasagem e manutenção de sistemas. Nossa experiência ajuda laboratórios e técnicos a alcançar resultados precisos e livres de contaminação. Entre em contato conosco hoje através do nosso [#ContactForm] para discutir como podemos apoiar seus desafios específicos de HVAC e laboratório.

Guia Visual

Produtos relacionados

- Liofilizador de Laboratório de Alto Desempenho

- Liofilizador de Laboratório de Alto Desempenho para Pesquisa e Desenvolvimento

- Máquina de Peneira Vibratória de Laboratório Peneira Vibratória por Batida

- Equipamento de Esterilização VHP Peróxido de Hidrogênio Esterilizador de Espaço H2O2

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

As pessoas também perguntam

- O que é a moagem criogénica de cardamomo? Preserve o Sabor, Aroma e Cor com Frio Extremo

- Por que os métodos de conservação convencionais são menos adequados para produtos biológicos? O Risco Crítico para a Eficácia e Segurança

- Por que a uniformidade e o nivelamento da temperatura da placa são importantes em um liofilizador? Garanta a Qualidade do Produto e a Eficiência do Processo

- O que é tecnologia de moagem a frio? Desbloqueie a Moagem Eficiente para Materiais Sensíveis ao Calor

- Por que um liofilizador é considerado essencial em experimentos biológicos e químicos? Preservar a Integridade da Amostra para Resultados Precisos