Em última análise, a eficiência de um moinho de bolas é determinada pela complexa interação entre sua velocidade operacional, as características do meio de moagem, as propriedades do material sendo processado e os níveis de enchimento dentro do moinho. Esses fatores não são independentes; eles devem ser equilibrados para criar a combinação específica de impacto e abrasão necessária para atingir o tamanho de partícula desejado com o mínimo de energia desperdiçada.

O princípio central da otimização do moinho de bolas não é maximizar uma única variável, mas sim alcançar um estado de cominuição controlada — a redução de materiais sólidos. A verdadeira eficiência vem de adaptar as forças dentro do moinho às necessidades específicas do seu material e do seu produto final.

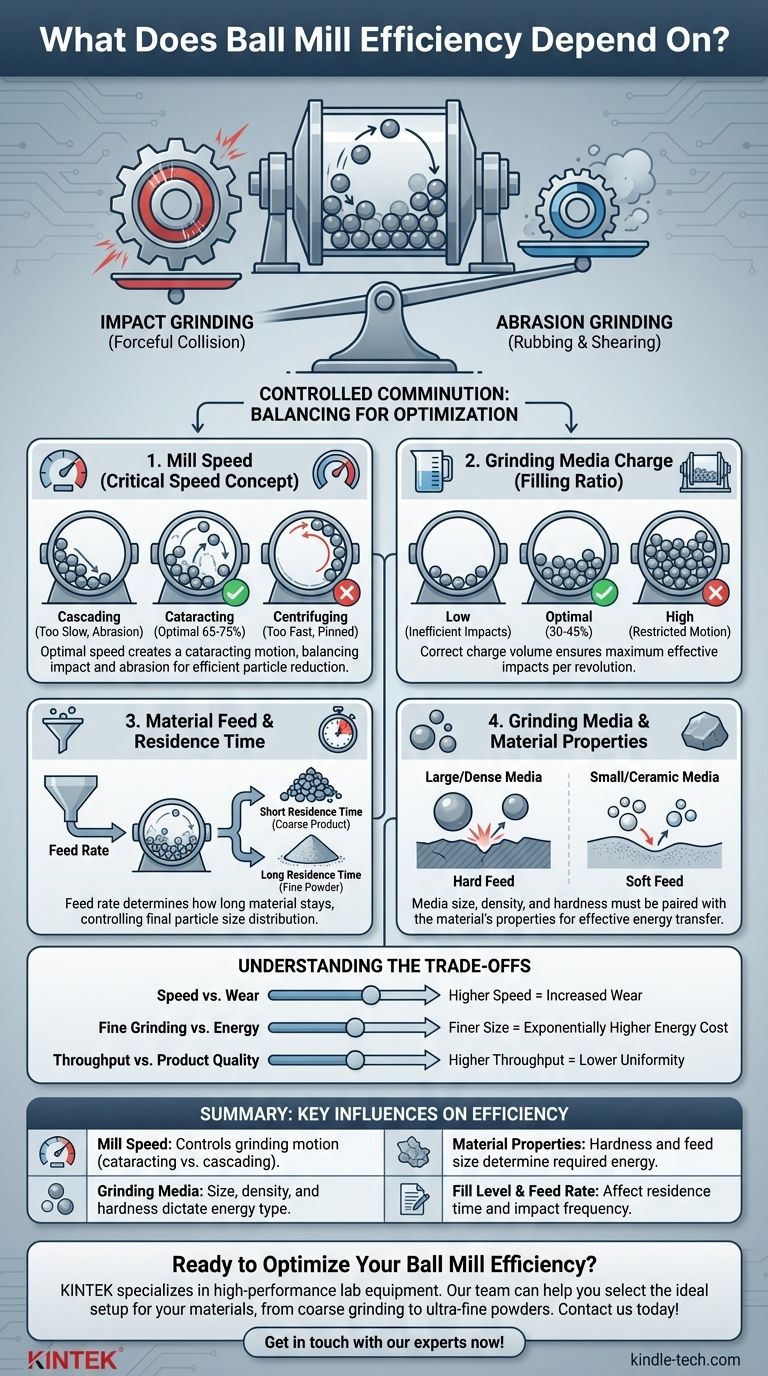

O Princípio Central: Impacto vs. Abrasão

Cada fator que influencia a eficiência do moinho de bolas serve para controlar o equilíbrio entre dois mecanismos primários de moagem. Compreender isso é fundamental para a otimização.

Moagem por Impacto

Esta é a colisão forçada do meio de moagem (as bolas) com o material. O impacto é responsável por quebrar partículas grandes e grossas e é impulsionado pelas bolas caindo do ponto mais alto de sua trajetória.

Moagem por Abrasão (ou Atrição)

Esta é uma ação de atrito e cisalhamento que ocorre quando as bolas caem em cascata e deslizam umas contra as outras e contra o revestimento do moinho. A abrasão é mais eficaz na redução de partículas já pequenas em pós muito finos.

Parâmetros Operacionais Críticos

Estas são as variáveis que você pode controlar diretamente para ajustar o equilíbrio entre impacto e abrasão e afinar o desempenho do moinho.

Velocidade do Moinho (O Conceito de Velocidade Crítica)

A velocidade de rotação do moinho é, sem dúvida, o fator mais importante. É melhor compreendida em relação à velocidade crítica — a velocidade teórica na qual a camada mais externa de bolas se agarrará à carcaça do moinho devido à força centrífuga.

Operar a 65-75% da velocidade crítica é frequentemente o ponto ideal. Isso permite que as bolas sejam levadas para o alto da parede da carcaça e depois caiam livremente, criando um movimento de "cascata" que maximiza as forças de impacto para uma moagem eficiente.

- Muito Lento (Cascata): Abaixo de ~60% da velocidade crítica, as bolas rolam umas sobre as outras, priorizando a abrasão. Isso é útil para moagem fina, mas ineficiente para quebrar alimentação grossa.

- Muito Rápido (Centrifugação): Aproximar ou exceder a velocidade crítica faz com que o meio seja fixado à parede da carcaça, resultando em quase nenhuma ação de moagem.

Carga do Meio de Moagem (A Razão de Enchimento)

Isso se refere ao volume do moinho ocupado pelas bolas de moagem, tipicamente expresso como uma porcentagem. A carga ideal geralmente está entre 30% e 45% do volume interno do moinho.

Uma carga baixa reduz o número de impactos por revolução, diminuindo a eficiência. Uma carga excessivamente alta restringe o movimento das bolas, impedindo-as de cair e criar a energia de impacto necessária.

Taxa de Alimentação do Material e Tempo de Residência

A taxa na qual o material novo é alimentado no moinho determina quanto tempo ele permanece dentro (seu tempo de residência).

Uma taxa de alimentação mais rápida e um tempo de residência mais curto são adequados para produzir um produto final mais grosso. Uma taxa de alimentação mais lenta aumenta o tempo de residência, permitindo mais ciclos de moagem e produzindo um pó mais fino.

A Influência dos Seus Materiais

Esses fatores são frequentemente fixos para uma dada aplicação, mas são cruciais para selecionar os parâmetros operacionais corretos.

Características do Meio de Moagem

O tamanho, a densidade e a dureza do meio de moagem ditam a energia de cada impacto.

- Tamanho: Bolas maiores criam forças de impacto mais altas, ideais para quebrar partículas de alimentação grandes e duras. Bolas menores fornecem uma área de superfície maior e mais pontos de contato, favorecendo a abrasão para moagem fina.

- Densidade e Dureza: O meio deve ser significativamente mais duro que o material a ser moído. Materiais mais densos, como o aço, entregam mais energia de impacto do que materiais mais leves, como a cerâmica.

Propriedades do Material de Alimentação

As características do material que você está moendo determinam toda a configuração.

Materiais mais duros exigem maior energia de impacto, necessitando de meios maiores e mais densos e uma velocidade que incentive a cascata. Materiais mais macios podem ser moídos eficazmente com meios menores e uma operação mais focada na abrasão (mais lenta).

Compreendendo as Compensações

Otimizar um moinho de bolas é sempre um exercício de equilíbrio entre fatores concorrentes. Estar ciente dessas compensações é fundamental para tomar decisões operacionais sólidas.

Velocidade vs. Desgaste

Embora velocidades mais altas (até o ponto ideal) aumentem a capacidade de moagem, elas também aceleram drasticamente o desgaste do meio de moagem e do revestimento interno do moinho. Isso aumenta os custos operacionais e o tempo de inatividade para manutenção.

Moagem Fina vs. Custo de Energia

Reduzir o tamanho das partículas é um processo de retornos decrescentes. A energia necessária para moer partículas de 100 micrômetros para 10 micrômetros é exponencialmente maior do que moê-las de 1000 para 100. A moagem excessiva é uma fonte primária de energia desperdiçada e ineficiência.

Capacidade vs. Qualidade do Produto

Pressionar por capacidade máxima aumentando a taxa de alimentação encurtará o tempo de residência e resultará em um produto mais grosso e menos uniforme. Alcançar uma distribuição de tamanho de partícula precisa geralmente requer um processo mais lento e deliberado.

Otimizando para o Seu Objetivo Específico

Não existe uma única "melhor" maneira de operar um moinho de bolas. A eficiência é definida pelo seu objetivo.

- Se o seu foco principal é alta capacidade para moagem grossa: Use meios de moagem maiores, opere na extremidade superior da faixa de velocidade ideal (cerca de 75% da velocidade crítica) e mantenha uma taxa de alimentação consistente e mais rápida.

- Se o seu foco principal é alcançar um tamanho de partícula muito fino: Use meios de moagem menores, opere em uma velocidade mais baixa para promover a cascata e a abrasão, e reduza a taxa de alimentação para aumentar o tempo de residência.

- Se o seu foco principal é minimizar o consumo de energia: Certifique-se de não moer em excesso monitorando o tamanho das partículas, opere logo abaixo da velocidade de máximo desgaste do revestimento e verifique se a sua carga de meio não está muito alta, pois isso restringe o movimento e desperdiça energia.

Ao ajustar sistematicamente essas variáveis interconectadas, você pode passar de uma operação simples para um processamento de material preciso e eficiente.

Tabela Resumo:

| Fator | Principal Influência na Eficiência |

|---|---|

| Velocidade do Moinho | Controla o movimento de moagem (cascata vs. rolamento) para equilibrar impacto e abrasão. |

| Meio de Moagem | Tamanho, densidade e dureza ditam a energia e o tipo de força de moagem aplicada. |

| Propriedades do Material | Dureza e tamanho da alimentação determinam a energia de moagem necessária e a seleção do meio. |

| Nível de Enchimento e Taxa de Alimentação | Afeta o tempo de residência e o número de impactos de moagem eficazes por revolução. |

Pronto para Otimizar a Eficiência do Seu Moinho de Bolas?

Desbloquear todo o potencial do seu processo de moagem requer o equipamento certo e orientação especializada. A KINTEK é especializada em equipamentos de laboratório de alto desempenho e consumíveis, fornecendo os moinhos de bolas e meios de moagem precisos necessários para atingir seus objetivos específicos de tamanho de partícula, minimizando o consumo de energia.

Nossa equipe pode ajudá-lo a selecionar a configuração ideal para seus materiais, seja seu foco moagem grossa de alta capacidade ou a obtenção de pós ultrafinos. Entre em contato conosco hoje para discutir sua aplicação e deixe as soluções KINTEK aprimorarem a produtividade e a precisão do seu laboratório.

Entre em contato com nossos especialistas agora!

Guia Visual

Produtos relacionados

- Moinho de Bolas de Laboratório em Aço Inoxidável para Pó Seco e Líquido com Revestimento Cerâmico de Poliuretano

- Moedor Planetário de Bolas de Alta Energia para Laboratório

- Máquina Moedora Planetária Horizontal de Bola de Laboratório

- Moinho de Bolas Planetário Omnidirecional de Alta Energia para Laboratório

- Máquina de Moinho Planetário de Bolas Omnidirecional de Alta Energia para Laboratório

As pessoas também perguntam

- Qual é a função do equipamento de moinho de bolas na preparação do eletrólito NZSSP? Otimizar a Síntese de Estado Sólido NASICON

- Por que um moinho de bolas de laboratório é usado na pesquisa de catalisadores Co-Ni? Otimize a Conversão de CO2 com Moagem Precisa

- Quais são as desvantagens de um moinho de bolas? Alto Consumo de Energia, Ruído e Riscos de Contaminação

- Qual é o papel fundamental de um moinho de bolas planetário para alvos de IZO? Alcançar uniformidade em nível atômico na preparação do material

- Qual o papel de um moinho de bolas planetário na produção de fertilizantes de casca de ovo? Desbloqueie Reatividade Química Superior