Em sua essência, uma máquina de compressão de comprimidos consiste em um sistema coordenado de componentes projetados para transformar uma mistura em pó ou granulada em um comprimido sólido. As partes principais incluem uma tremonha para conter o material, uma matriz para moldar o comprimido, um conjunto de punções para aplicar pressão, um sistema de dosagem para garantir peso preciso e um mecanismo de ejeção para remover o produto acabado.

Compreender as partes individuais de uma prensa de comprimidos é apenas metade da história. A verdadeira compreensão reside em ver como esses componentes trabalham juntos em uma sequência mecânica precisa para controlar as três etapas críticas da fabricação de comprimidos: enchimento, compressão e ejeção.

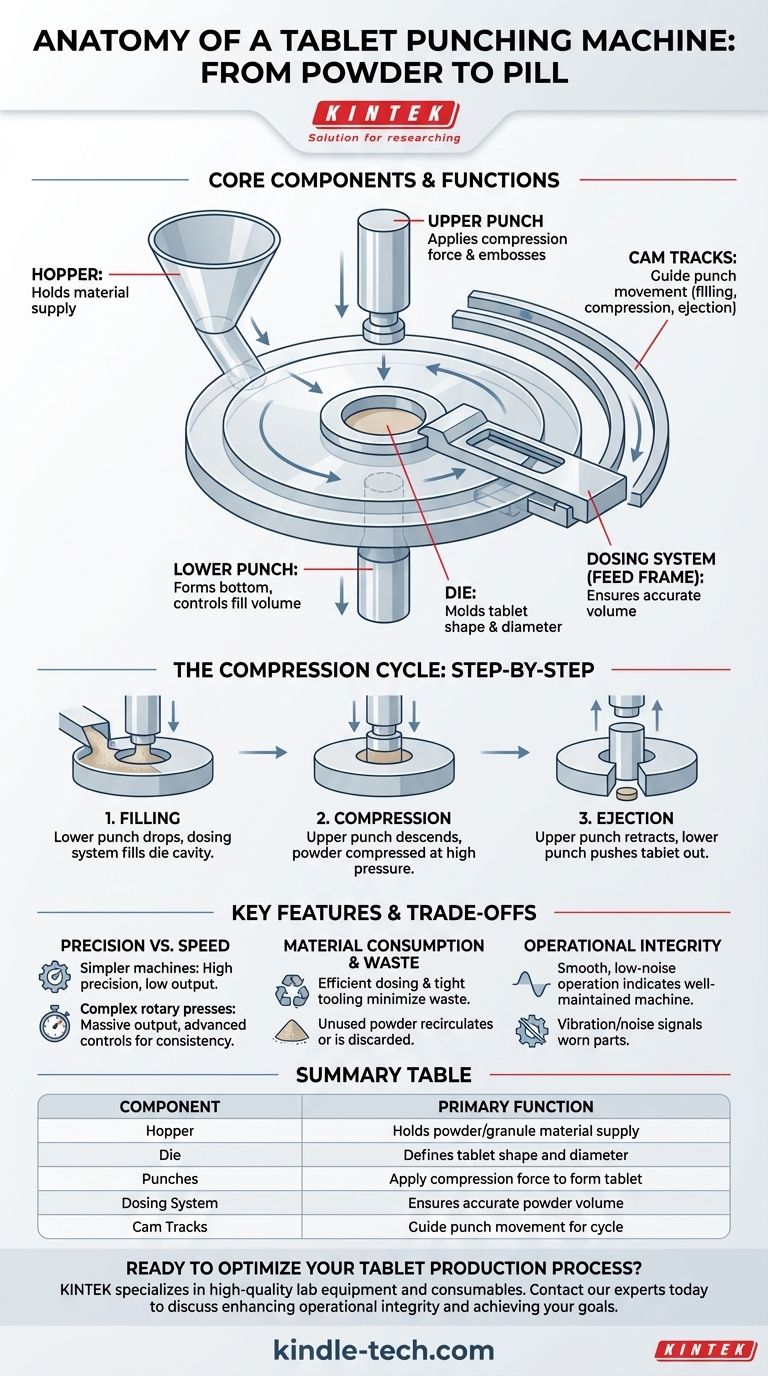

Os Componentes Essenciais e Suas Funções

Para entender como um comprimido é formado, você deve primeiro compreender o papel de cada componente chave no processo.

A Tremonha: O Ponto de Partida

A tremonha é um recipiente grande em forma de funil localizado na parte superior da máquina. Seu único propósito é conter o material em pó ou granulado antes que ele entre no ciclo de compressão, garantindo um suprimento contínuo.

A Matriz: O Molde do Comprimido

A matriz é a cavidade que define a forma e o diâmetro final do comprimido. A mistura em pó cai nesta cavidade antes de ser comprimida. A precisão e o acabamento da matriz são críticos para produzir um comprimido com superfície lisa e tamanho uniforme.

As Punções: Aplicando a Força

Cada matriz é emparelhada com duas punções: uma punção superior e uma punção inferior.

A punção inferior forma o fundo da cavidade da matriz. Ao ajustar sua altura, a máquina controla o volume de pó que preenche a matriz, o que por sua vez determina o peso do comprimido.

A punção superior desce na matriz para aplicar a imensa força necessária para comprimir o pó em um comprimido sólido. A forma das pontas das punções também pode ser usada para gravar logotipos ou linhas de pontuação na superfície do comprimido.

O Sistema de Dosagem: Garantindo a Precisão

Conhecido como estrutura de alimentação ou arado de dosagem, este sistema é responsável por mover o pó da tremonha para a cavidade da matriz. Ele desliza sobre a mesa da matriz, empurrando uma quantidade precisa de material para a matriz, o que é crucial para alcançar alta precisão e consistência no peso do comprimido.

Trilhos de Came: O Coreógrafo Mecânico

Os trilhos de came são caminhos ranhurados que guiam o movimento vertical das punções superior e inferior. Eles atuam como o cérebro da máquina, ditando o tempo e a sequência precisos das etapas de enchimento, compressão e ejeção. O came de ejeção, por exemplo, controla especificamente o caminho da punção inferior para empurrar o comprimido acabado para fora da matriz.

Uma Análise Passo a Passo do Ciclo de Compressão

Esses componentes trabalham em um ciclo rápido e sincronizado para produzir cada comprimido.

Etapa 1: Enchimento

Primeiro, a punção inferior desce dentro da matriz, criando uma cavidade de volume específico. O sistema de dosagem então varre a mesa da matriz, preenchendo esta cavidade com pó.

Etapa 2: Compressão

O sistema de dosagem se retrai, e a punção superior desce na matriz. O pó é então comprimido entre as punções superior e inferior a uma pressão extremamente alta, unindo as partículas para formar um comprimido sólido.

Etapa 3: Ejeção

Finalmente, a punção superior se retrai. A punção inferior então sobe, guiada pelo came de ejeção, empurrando o comprimido acabado para fora da cavidade da matriz, onde é varrido para coleta. Este ciclo se repete milhares de vezes por hora.

Compreendendo as Compensações e as Principais Características

O design desses componentes impacta diretamente o desempenho da máquina e a qualidade do produto final.

Precisão vs. Velocidade

Máquinas mais simples, como uma prensa de punção única, oferecem altíssima precisão, mas têm baixa produção. Prensas rotativas complexas possuem dezenas de estações de matriz e punção, permitindo uma produção massiva, mas exigindo controles mais sofisticados para manter a consistência do comprimido em todas as estações.

Consumo de Material e Desperdício

Um sistema de dosagem eficiente e ferramentas com tolerâncias apertadas (matrizes e punções) são essenciais para minimizar o desperdício de material. Qualquer pó que não chegue à cavidade da matriz deve ser recirculado ou descartado, reduzindo o rendimento geral.

Integridade Operacional

A operação suave e de baixo ruído não é apenas uma conveniência para o operador; é um indicador de uma máquina bem mantida. Vibração ou ruído excessivos podem sinalizar cames ou punções desgastados, o que pode levar à qualidade inconsistente do comprimido e eventual falha da máquina.

Fazendo a Escolha Certa para o Seu Objetivo

Compreender este processo permite que você se concentre no que mais importa para o seu papel específico.

- Se o seu foco principal é a operação: Dominar a interação entre o sistema de dosagem, a altura da punção e a velocidade da máquina é fundamental para alcançar peso e dureza consistentes do comprimido.

- Se o seu foco principal é o controle de qualidade: A condição das matrizes e punções é primordial, pois elas determinam diretamente as dimensões finais, espessura e aparência do comprimido.

- Se o seu foco principal é a manutenção: Os trilhos de came e as punções são componentes de alto desgaste que exigem inspeção e lubrificação regulares para garantir uma operação suave e prevenir tempo de inatividade dispendioso.

Em última análise, ver uma prensa de comprimidos como um sistema integrado, em vez de uma coleção de peças, é o primeiro passo para dominar o processo de fabricação de comprimidos.

Tabela Resumo:

| Componente | Função Principal |

|---|---|

| Tremonha | Armazena o suprimento de material em pó/grânulo |

| Matriz | Define a forma e o diâmetro do comprimido |

| Punções | Aplicam força de compressão para formar o comprimido |

| Sistema de Dosagem | Garante volume preciso de pó para peso consistente |

| Trilhos de Came | Guia o movimento das punções para o ciclo de enchimento, compressão e ejeção |

Pronto para otimizar seu processo de produção de comprimidos? Compreender sua máquina é o primeiro passo. O próximo é garantir que você tenha equipamentos confiáveis e suporte especializado. A KINTEK é especializada em equipamentos de laboratório e consumíveis de alta qualidade para as indústrias farmacêutica e de pesquisa. Se você precisa de ferramentas de precisão como matrizes e punções, ou está procurando atualizar todo o seu sistema para melhor eficiência e rendimento, nossa equipe está aqui para ajudar.

Entre em contato com nossos especialistas hoje para discutir como as soluções da KINTEK podem aprimorar sua integridade operacional, reduzir o desperdício e alcançar suas metas de fabricação de comprimidos.

Guia Visual

Produtos relacionados

- Máquina de Prensagem de Comprimidos de Punção Única e Máquina Rotativa de Prensagem de Comprimidos de Produção em Massa para TDP

- Máquina Elétrica de Prensagem de Comprimidos TDP Máquina de Puncionamento de Comprimidos

- Máquina Elétrica de Prensagem de Comprimidos de Punção Única Laboratório Puncionamento de Comprimidos TDP Prensa de Comprimidos

- Máquina Prensadora de Comprimidos Rotativa de Escala Laboratorial TDP Máquina Prensadora de Comprimidos

- Máquina Manual de Prensagem de Comprimidos de Punção Única Máquina de Prensagem de Comprimidos TDP

As pessoas também perguntam

- Como são chamadas as máquinas de comprimir pílulas? O Termo Correto é Prensa de Comprimidos para Fabricação Farmacêutica

- Como uma área maior afeta a pressão da mesma força? Domine a Física da Distribuição de Força

- Quais são as desvantagens da estampagem? Altos Custos e Limites de Design para Produção em Massa

- Como funciona uma prensa rotativa de comprimidos? Um Guia para a Fabricação de Comprimidos de Alta Velocidade

- O que é a razão de compressão da matriz? Domine o seu processo de peletização para uma Qualidade e Eficiência Ótimas