Em sua essência, a Deposição Física de Vapor (PVD) possui três variantes principais. Estas famílias distintas de processos são a Evaporação Térmica, o Sputtering e a Evaporação por Arco (frequentemente chamada de Deposição por Arco Catódico). Embora todos os métodos de PVD ocorram no vácuo para depositar um filme fino em uma superfície, eles são fundamentalmente diferenciados pelo mecanismo físico usado para transformar o material-fonte sólido em vapor.

A distinção crítica entre as variantes de PVD não é o revestimento final, mas a fonte de energia usada para liberar átomos do material-fonte. Esta etapa inicial — seja ela ebulição, impacto balístico ou um arco de alta corrente — dita diretamente a energia dos átomos depositados e, consequentemente, as propriedades finais do filme, como sua densidade, adesão e dureza.

O Objetivo Comum: Mover Átomos no Vácuo

Antes de examinar as diferenças, é crucial entender o processo que todas as variantes de PVD têm em comum. O objetivo é sempre transportar material de uma fonte sólida (chamada de "alvo" ou "precursor") para um componente (o "substrato") em um ambiente de alto vácuo.

Este processo impede que o material de revestimento vaporizado reaja com o ar e garante um caminho limpo e direto para o substrato. A escolha da variante simplesmente determina como a jornada do sólido para o vapor começa.

Os Principais Métodos de PVD Explicados

As variantes são melhor compreendidas pela energia que aplicam ao material-fonte. Cada método confere um nível diferente de energia aos átomos, o que tem consequências significativas para o filme resultante.

Evaporação Térmica: Usando Calor

Este é conceitualmente o método mais simples. O material-fonte é aquecido na câmara de vácuo até ferver ou sublimar, liberando um vapor de átomos que então viaja e se condensa no substrato mais frio.

Existem duas maneiras comuns de conseguir este aquecimento:

- Aquecimento Resistivo: Uma corrente elétrica é passada através de um cadinho ou filamento que contém o material-fonte, aquecendo-o como um elemento de torradeira.

- Evaporação por Feixe de Elétrons (E-Beam): Um feixe de elétrons de alta energia é disparado contra o material-fonte, causando aquecimento e evaporação intensos e localizados.

Sputtering: Usando Impacto Cinético

O Sputtering opera como um jogo de sinuca microscópico. Íons de alta energia (tipicamente de um gás inerte como Argônio) são acelerados para atingir o alvo-fonte sólido. Esta colisão tem força suficiente para desalojar fisicamente, ou "sputter", átomos da superfície do alvo.

Os principais subtipos incluem:

- Sputtering de Magnetron: Este é o método de sputtering industrial mais comum. Ímãs são colocados atrás do alvo para prender elétrons perto de sua superfície, o que aumenta drasticamente a eficiência da criação de íons e resulta em uma taxa de deposição muito maior.

- Sputtering por Feixe de Íons: Uma fonte de íons separada gera um feixe controlado de íons que é direcionado ao alvo, oferecendo um controle muito preciso sobre o processo.

- Sputtering Reativo: Um gás reativo (como nitrogênio ou oxigênio) é introduzido na câmara. Os átomos de metal "sputterizados" reagem com este gás a caminho do substrato para formar um filme composto, como Nitreto de Titânio (TiN) ou Óxido de Alumínio (Al₂O₃).

Evaporação por Arco: Usando um Arco Elétrico

Também conhecida como Deposição por Arco Catódico, este é um processo de energia muito alta. Um arco elétrico de alta corrente e baixa voltagem é estabelecido na superfície do material-fonte sólido (o cátodo).

O arco cria um ponto minúsculo, intensamente quente e móvel que vaporiza localmente o material, ejetando um vapor altamente ionizado. Este alto nível de ionização confere aos átomos energia significativa à medida que são acelerados em direção ao substrato, resultando em revestimentos extremamente densos e bem aderidos.

Entendendo as Compensações (Trade-offs)

Nenhuma variante de PVD é universalmente superior; a escolha ideal é ditada pelo resultado desejado. A principal compensação é entre a energia do processo, o controle e a complexidade.

Densidade e Adesão do Filme

Processos de maior energia produzem filmes mais robustos. O vapor altamente ionizado da Evaporação por Arco resulta em revestimentos excepcionalmente densos e fortemente ligados, ideais para ferramentas de corte. O Sputtering também produz filmes densos e de alta adesão. A Evaporação Térmica, sendo um processo de menor energia, geralmente resulta em filmes menos densos e com menor adesão.

Controle do Processo e Complexidade

O Sputtering oferece excelente controle sobre a composição do filme, tornando-o ideal para depositar ligas complexas onde a composição original do material deve ser mantida com precisão. Variantes especializadas como a Epitaxia por Feixe Molecular (MBE) — uma forma altamente refinada de evaporação térmica — fornecem a precisão atômica final necessária para a fabricação de semicondutores.

Compatibilidade de Material

A escolha do método pode depender do material. Metais refratários com pontos de fusão muito altos podem ser difíceis de evaporar termicamente, mas são facilmente depositados usando sputtering. Por outro lado, alguns materiais podem ser danificados ou decompor-se sob processos de sputtering ou arco de alta energia.

Fazendo a Escolha Certa para o Seu Objetivo

Selecionar a variante de PVD correta requer casar as capacidades do processo com as demandas da aplicação.

- Se seu foco principal é resistência ao desgaste e dureza para ferramentas: A Evaporação por Arco é a principal escolha devido ao seu processo de alta energia que cria revestimentos duros extremamente densos e aderentes.

- Se seu foco principal são revestimentos funcionais ou decorativos de precisão: O Sputtering de Magnetron oferece um excelente equilíbrio entre controle, adesão e versatilidade de material para uma ampla gama de aplicações.

- Se seu foco principal são revestimentos ópticos ou metálicos simples e econômicos: A Evaporação Térmica é frequentemente suficiente e mais econômica para aplicações como aluminização de espelhos ou revestimento de plásticos onde a dureza extrema não é necessária.

- Se seu foco principal é pesquisa de ponta em eletrônica e semicondutores: A Epitaxia por Feixe Molecular (MBE) fornece o controle incomparável, camada por camada, necessário para construir estruturas cristalinas complexas.

Compreender essas diferenças fundamentais na forma como os átomos são vaporizados é a chave para selecionar o processo de PVD que fornecerá o desempenho preciso que sua aplicação exige.

Tabela Resumo:

| Variante PVD | Fonte de Energia | Características Principais | Melhor Para |

|---|---|---|---|

| Evaporação Térmica | Calor (Resistivo/E-Beam) | Menor energia, filmes menos densos, custo-benefício | Revestimentos ópticos, camadas metálicas simples |

| Sputtering | Impacto cinético (Bombardeamento de íons) | Excelente controle, filmes densos, versátil | Revestimentos funcionais/decorativos de precisão, ligas |

| Evaporação por Arco | Arco elétrico | Alta energia, filmes extremamente densos/duros | Revestimentos resistentes ao desgaste para ferramentas de corte |

Selecionar o processo de PVD ideal é fundamental para o sucesso da sua aplicação. A variante correta determina a adesão, densidade e desempenho do seu revestimento. A KINTEK é especializada em fornecer equipamentos de laboratório avançados e consumíveis para todos os processos de PVD, ajudando os laboratórios a alcançar resultados precisos e confiáveis. Deixe que nossos especialistas o orientem para a solução perfeita para suas necessidades específicas — entre em contato conosco hoje para discutir seu projeto!

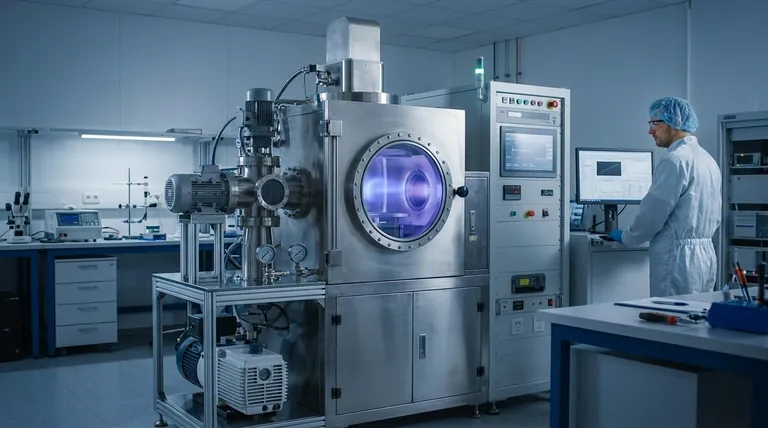

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Barco de Evaporação de Molibdênio, Tungstênio e Tântalo para Aplicações de Alta Temperatura

- Barco de Evaporação de Tungstênio-Molibdênio com Fundo Hemisférico

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Barco de Evaporação de Cerâmica Aluminizada para Deposição de Filmes Finos

As pessoas também perguntam

- Por que o PECVD comumente usa entrada de energia RF? Para Deposição Precisa de Filmes Finos em Baixa Temperatura

- Como o PECVD e o CVD diferem? Um Guia para Escolher o Processo de Deposição de Filme Fino Certo

- Quais são as aplicações do PECVD? Essencial para Semicondutores, MEMS e Células Solares

- Quais são os benefícios da PECVD? Obtenha uma Deposição Superior de Filmes Finos a Baixa Temperatura

- Qual é um exemplo de PECVD? RF-PECVD para Deposição de Filmes Finos de Alta Qualidade