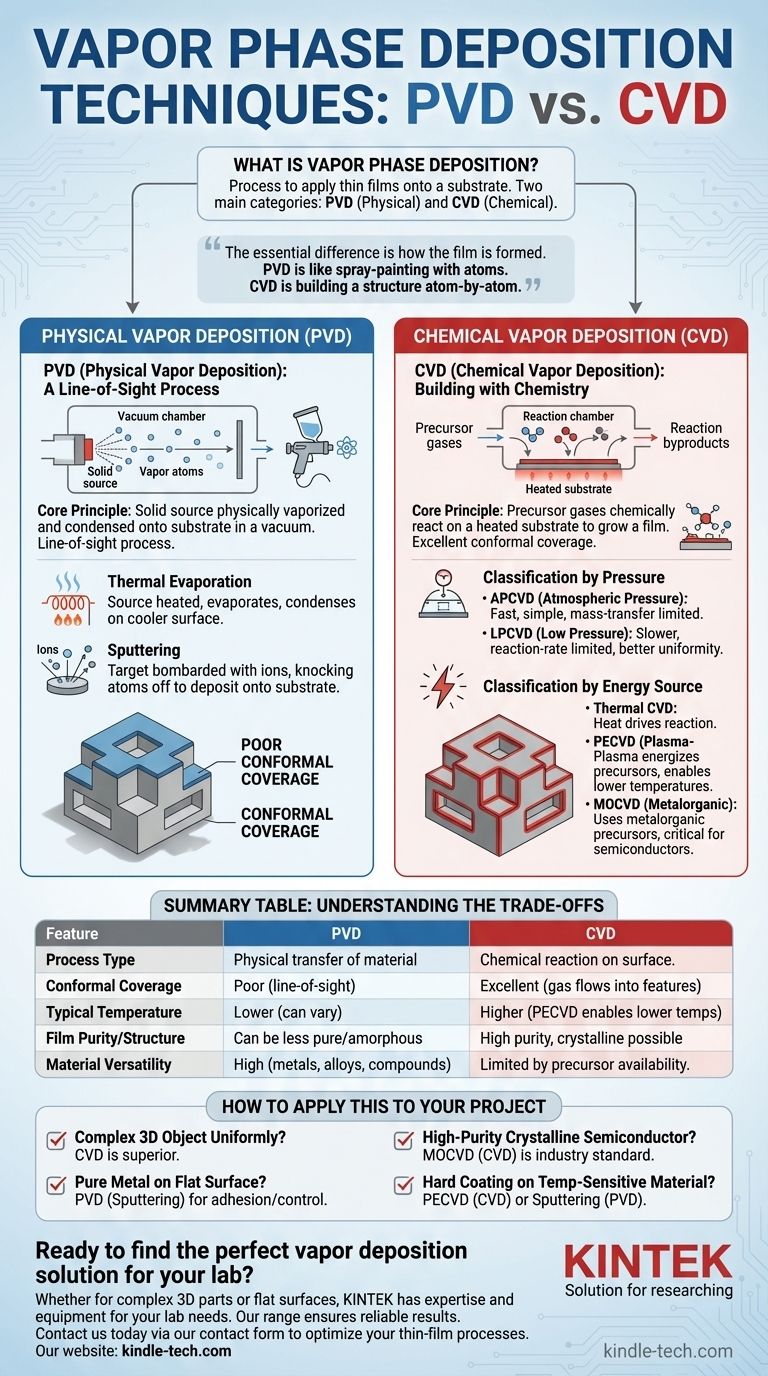

Em sua essência, a deposição em fase de vapor é uma família de processos usados para aplicar filmes extremamente finos de material em uma superfície, conhecida como substrato. As duas categorias fundamentais são a Deposição Física de Vapor (PVD), onde um material é fisicamente vaporizado e transferido, e a Deposição Química de Vapor (CVD), onde gases precursores reagem na superfície do substrato para formar uma nova camada de material.

A diferença essencial é como o filme é formado. PVD é um processo físico, como pintar com spray usando átomos. CVD é um processo químico, como construir uma estrutura átomo por átomo através de reações controladas.

Deposição Física de Vapor (PVD): Um Processo de Linha de Visada

As técnicas de PVD operam em vácuo e envolvem a transformação física de um material de origem sólida em vapor, que então se condensa no substrato. Este é um processo de linha de visada, o que significa que os átomos viajam em linha reta da fonte para o substrato.

O Princípio Central da PVD

Um material alvo é bombardeado com energia, fazendo com que átomos ou moléculas sejam ejetados. Essas partículas viajam através de uma câmara de vácuo e se depositam no substrato, formando um filme fino.

Evaporação Térmica

Este é um dos métodos PVD mais simples. Um material de origem é aquecido em alto vácuo até evaporar ou sublimar. O vapor resultante então viaja e se condensa em um substrato mais frio, muito parecido com o vapor condensando em um espelho frio.

Sputtering (Pulverização Catódica)

No sputtering, um alvo do material desejado é bombardeado com íons de alta energia (tipicamente de um gás inerte como o Argônio) em um plasma. Este bombardeio age como uma espingarda microscópica, desalojando fisicamente átomos do alvo. Esses átomos ejetados então se depositam no substrato, criando um filme denso e fortemente aderido.

Deposição Química de Vapor (CVD): Construindo com Química

CVD é uma abordagem fundamentalmente diferente. Em vez de transferir fisicamente um material sólido, ele introduz um ou mais gases precursores voláteis em uma câmara de reação. Esses gases se decompõem ou reagem em um substrato aquecido para formar o filme sólido desejado.

O Princípio Central da CVD

A essência da CVD é uma reação química em uma superfície. Como depende de gases que podem fluir e penetrar em características, a CVD oferece excelente cobertura conformada, o que significa que pode revestir formas tridimensionais complexas de forma uniforme.

Classificação por Pressão

A pressão da câmara afeta dramaticamente o processo de deposição.

- CVD à Pressão Atmosférica (APCVD): Realizada à pressão atmosférica normal. É rápida e simples, mas muitas vezes limitada pela rapidez com que os gases precursores podem chegar à superfície (limitada por transferência de massa), o que pode afetar a uniformidade do filme.

- CVD de Baixa Pressão (LPCVD): Realizada em pressões reduzidas. Isso retarda o processo, mas permite que os gases se difundam de forma mais uniforme, tornando a deposição limitada pela taxa de reação. O resultado é uma uniformidade e pureza superiores, o que é crítico para a eletrônica.

Classificação por Fonte de Energia

O calor é a forma tradicional de impulsionar a reação, mas outras fontes de energia permitem mais controle e temperaturas mais baixas.

- CVD Térmica: O substrato é aquecido, fornecendo a energia térmica necessária para que os precursores reajam.

- CVD Aprimorada por Plasma (PECVD): Um plasma é usado para energizar os gases precursores, permitindo que a deposição ocorra em temperaturas muito mais baixas do que na CVD térmica. Isso é crucial para revestir substratos sensíveis ao calor, como plásticos ou certos dispositivos eletrônicos.

- CVD Metalorgânica (MOCVD): Esta técnica especializada usa compostos metalorgânicos como precursores e é um pilar da indústria moderna de semicondutores para a fabricação de LEDs e transistores de alto desempenho.

Compreendendo as Trocas: PVD vs. CVD

A escolha entre PVD e CVD requer a compreensão de suas forças e fraquezas inerentes.

Cobertura Conformada (Revestimento de Formas Complexas)

A CVD se destaca aqui. Os precursores gasosos podem fluir para trincheiras profundas e revestir superfícies intrincadas de forma uniforme. A PVD é deficiente nisso porque é um processo de linha de visada, criando "sombras" atrás de características elevadas.

Temperatura de Deposição

A CVD tradicional requer altas temperaturas para impulsionar reações químicas. No entanto, técnicas como a PECVD permitem a deposição em baixas temperaturas. A PVD pode frequentemente ser realizada em temperaturas mais baixas, embora o substrato ainda possa aquecer significativamente durante o processo.

Pureza e Estrutura do Filme

A CVD pode produzir filmes cristalinos excepcionalmente puros porque o processo é construído a partir de reações químicas específicas. Os filmes PVD são mais propensos a incorporar impurezas da câmara e podem ter uma estrutura amorfa menos ordenada, a menos que o processo seja cuidadosamente controlado.

Versatilidade de Materiais

A PVD é mais versátil para metais puros, ligas e compostos. Essencialmente, qualquer material que possa ser fisicamente vaporizado ou pulverizado pode ser depositado. A CVD é limitada a materiais para os quais gases precursores adequados, estáveis e muitas vezes não tóxicos podem ser encontrados.

Como Aplicar Isso ao Seu Projeto

Sua escolha depende inteiramente das propriedades desejadas do filme e do substrato que você está usando.

- Se seu foco principal é revestir um objeto 3D complexo de forma uniforme: A CVD é a escolha superior devido à sua deposição baseada em gás, sem linha de visada.

- Se seu foco principal é depositar um filme de metal puro em uma superfície plana: A PVD, particularmente o sputtering, oferece excelente adesão e controle.

- Se seu foco principal é o crescimento de uma camada semicondutora cristalina de alta pureza: Um processo CVD especializado como o MOCVD é o padrão da indústria.

- Se seu foco principal é aplicar um revestimento rígido a um material sensível à temperatura: PECVD (um tipo de CVD) ou sputtering (um tipo de PVD) são excelentes opções de baixa temperatura.

Compreender a distinção fundamental entre a transferência física (PVD) e a criação química (CVD) permite que você selecione a ferramenta certa para seu desafio de engenharia específico.

Tabela Resumo:

| Característica | PVD (Deposição Física de Vapor) | CVD (Deposição Química de Vapor) |

|---|---|---|

| Tipo de Processo | Transferência física de material | Reação química na superfície |

| Cobertura Conformada | Ruim (linha de visada) | Excelente (gás flui para as características) |

| Temperatura Típica | Mais baixa (pode variar) | Mais alta (PECVD permite temperaturas mais baixas) |

| Pureza/Estrutura do Filme | Pode ser menos puro/amorfo | Alta pureza, cristalino possível |

| Versatilidade de Materiais | Alta (metais, ligas, compostos) | Limitada pela disponibilidade de precursores |

Pronto para encontrar a solução de deposição de vapor perfeita para o seu laboratório?

Se você precisa do revestimento conformado de CVD para peças 3D complexas ou da deposição precisa de metal de PVD para superfícies planas, a KINTEK tem a experiência e o equipamento para atender às suas necessidades específicas de laboratório. Nossa linha de equipamentos e consumíveis de laboratório de alta qualidade garante que você obtenha resultados confiáveis e de alto desempenho.

Entre em contato conosco hoje através do nosso formulário de contato para discutir como podemos ajudar a otimizar seus processos de filmes finos e aprimorar sua pesquisa e desenvolvimento.

Guia Visual

Produtos relacionados

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

As pessoas também perguntam

- Quais são as etapas do processo CVD? Um Guia para a Deposição de Filmes Finos de Precisão

- O que é PECVD em semicondutores? Habilitando a Deposição de Filmes Finos em Baixa Temperatura para CIs

- Que cor têm os diamantes CVD? Compreendendo o Processo do Tom Castanho à Beleza Incolor

- O que é a técnica de deposição em fase de vapor? Um guia para os métodos de revestimento de filmes finos PVD e CVD

- Quais são os métodos de deposição? Um Guia para Técnicas de Filmes Finos PVD e CVD