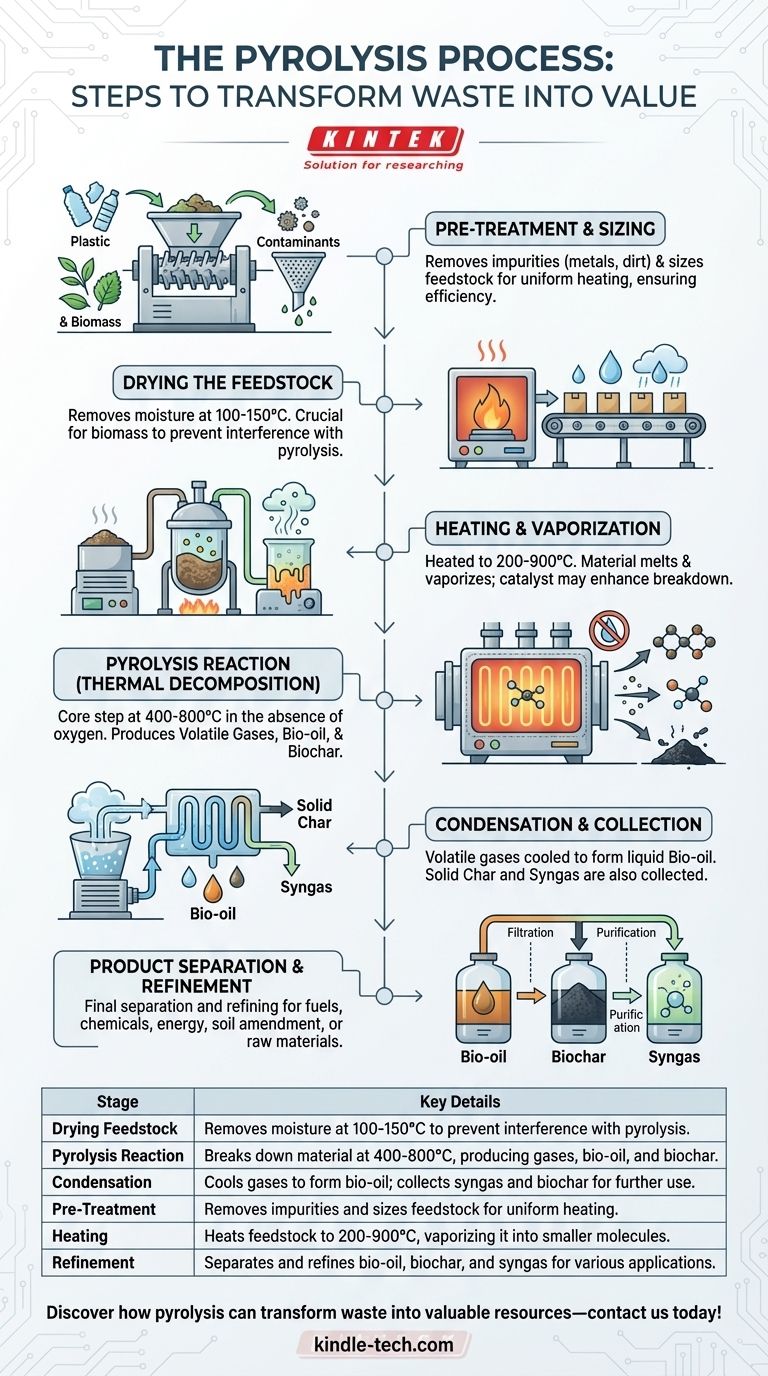

O processo de pirólise é uma decomposição termoquímica de materiais orgânicos a temperaturas elevadas na ausência de oxigênio, levando à produção de bio-óleo, gás de síntese e biocarvão. O processo normalmente envolve três etapas principais: secagem da matéria-prima para remover a umidade, pirólise do material seco a altas temperaturas (400-800°C) para decompô-lo em gases voláteis, produtos líquidos e carvão sólido, e finalmente condensação e coleta dos produtos para uso posterior. O processo pode ser aplicado a várias matérias-primas, incluindo biomassa e resíduos plásticos, e envolve etapas de pré-tratamento, aquecimento e refino para garantir a conversão eficiente e a recuperação de subprodutos utilizáveis.

Pontos Chave Explicados:

-

Secagem da Matéria-Prima

- A primeira etapa da pirólise é a secagem da matéria-prima para remover a umidade. Isso é crucial porque a umidade pode interferir na reação de pirólise e reduzir a eficiência do processo.

- A secagem é tipicamente realizada a temperaturas mais baixas (100-150°C) para garantir que a matéria-prima esteja livre de água sem iniciar a reação de pirólise prematuramente.

- Esta etapa é particularmente importante para a biomassa, que frequentemente contém um teor significativo de umidade.

-

Reação de Pirólise

- A matéria-prima seca é então submetida a altas temperaturas (400-800°C) na ausência de oxigênio. Esta etapa é o cerne do processo de pirólise, onde o material orgânico sofre decomposição térmica.

- A ausência de oxigênio impede a combustão e, em vez disso, leva à quebra do material em moléculas menores.

- Os produtos desta etapa incluem:

- Gases Voláteis: São compostos principalmente por hidrogênio, monóxido de carbono, dióxido de carbono e metano.

- Produtos Líquidos (Bio-óleo): Uma mistura de água e compostos orgânicos, que podem ser posteriormente refinados em combustíveis ou produtos químicos.

- Carvão Sólido (Biocarvão): Um resíduo sólido rico em carbono que pode ser usado como condicionador de solo ou para sequestro de carbono.

-

Condensação e Coleta

- Após a reação de pirólise, os gases voláteis são condensados em bio-óleo líquido. Isso é tipicamente feito resfriando os produtos da fase de vapor, fazendo com que se condensem em forma líquida.

- O carvão sólido é coletado separadamente, e os gases não condensáveis restantes (gás de síntese) são frequentemente capturados e usados como fonte de energia para sustentar o processo de pirólise ou para outras aplicações.

- O bio-óleo pode ser refinado ainda mais para remover impurezas e melhorar sua qualidade para uso como combustível ou matéria-prima química.

-

Pré-Tratamento e Dimensionamento

- Para materiais como resíduos plásticos, o pré-tratamento é necessário para remover impurezas como metais, sujeira ou outros contaminantes. Isso garante que o processo de pirólise seja eficiente e que os produtos resultantes sejam de alta qualidade.

- A matéria-prima também é moída ou triturada no tamanho necessário, o que facilita o aquecimento uniforme e melhora a eficiência geral do processo de pirólise.

-

Aquecimento e Vaporização

- A matéria-prima é carregada em um reator de pirólise, onde é aquecida a uma faixa de temperatura de 200-900°C, dependendo do tipo de material e dos produtos finais desejados.

- À medida que o material aquece, ele derrete e vaporiza, quebrando-se em moléculas menores. Esta etapa é crítica para a formação dos gases voláteis e produtos líquidos.

- O uso de um catalisador pode ser empregado para aumentar a quebra do material e melhorar o rendimento dos produtos desejados.

-

Separação e Refino de Produtos

- A etapa final envolve a separação e o refino dos produtos da pirólise. O bio-óleo líquido é coletado e pode passar por refino adicional para remover impurezas e melhorar sua estabilidade e usabilidade.

- O carvão sólido e o gás de síntese também são coletados e podem ser usados para várias aplicações, como produção de energia, condicionamento de solo ou como matérias-primas para síntese química.

- A eficiência desta etapa é crucial para maximizar os benefícios econômicos e ambientais do processo de pirólise.

Em resumo, o processo de pirólise é uma operação multiestágio que envolve secagem, decomposição térmica e coleta de produtos. Cada etapa é cuidadosamente controlada para garantir a conversão eficiente de materiais orgânicos em subprodutos valiosos, tornando a pirólise um método versátil e sustentável para a gestão de resíduos e recuperação de recursos.

Tabela Resumo:

| Etapa | Detalhes Chave |

|---|---|

| Secagem da Matéria-Prima | Remove a umidade a 100-150°C para evitar interferência na pirólise. |

| Reação de Pirólise | Decompõe o material a 400-800°C, produzindo gases, bio-óleo e biocarvão. |

| Condensação | Resfria os gases para formar bio-óleo; coleta gás de síntese e biocarvão para uso posterior. |

| Pré-Tratamento | Remove impurezas e dimensiona a matéria-prima para aquecimento uniforme. |

| Aquecimento | Aquece a matéria-prima a 200-900°C, vaporizando-a em moléculas menores. |

| Refino | Separa e refina bio-óleo, biocarvão e gás de síntese para várias aplicações. |

Descubra como a pirólise pode transformar resíduos em recursos valiosos—entre em contato conosco hoje!

Guia Visual

Produtos relacionados

- Forno Rotativo Elétrico Pequeno Forno de Pirólise de Biomassa

- Forno Rotativo Elétrico de Trabalho Contínuo, Pequeno Forno Rotativo, Planta de Pirólise de Aquecimento

- Forno Rotativo de Tubo com Múltiplas Zonas de Aquecimento Dividido

- Fornalha Rotativa de Tubo de Trabalho Contínuo Selada a Vácuo

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

As pessoas também perguntam

- Quais são os produtos da pirólise da biomassa? Desvende o Biocarvão, Bio-óleo e Gás de Síntese

- A pirólise é viável? Um guia para o sucesso económico, tecnológico e ambiental

- Como a energia é convertida em biomassa? Aproveitando o poder solar da natureza para energia renovável

- Qual é uma desvantagem da energia de biomassa? Os Custos Ambientais e Econômicos Ocultos

- Quais são os diferentes tipos de máquinas de pirólise? Escolha o Sistema Certo para a Sua Produção