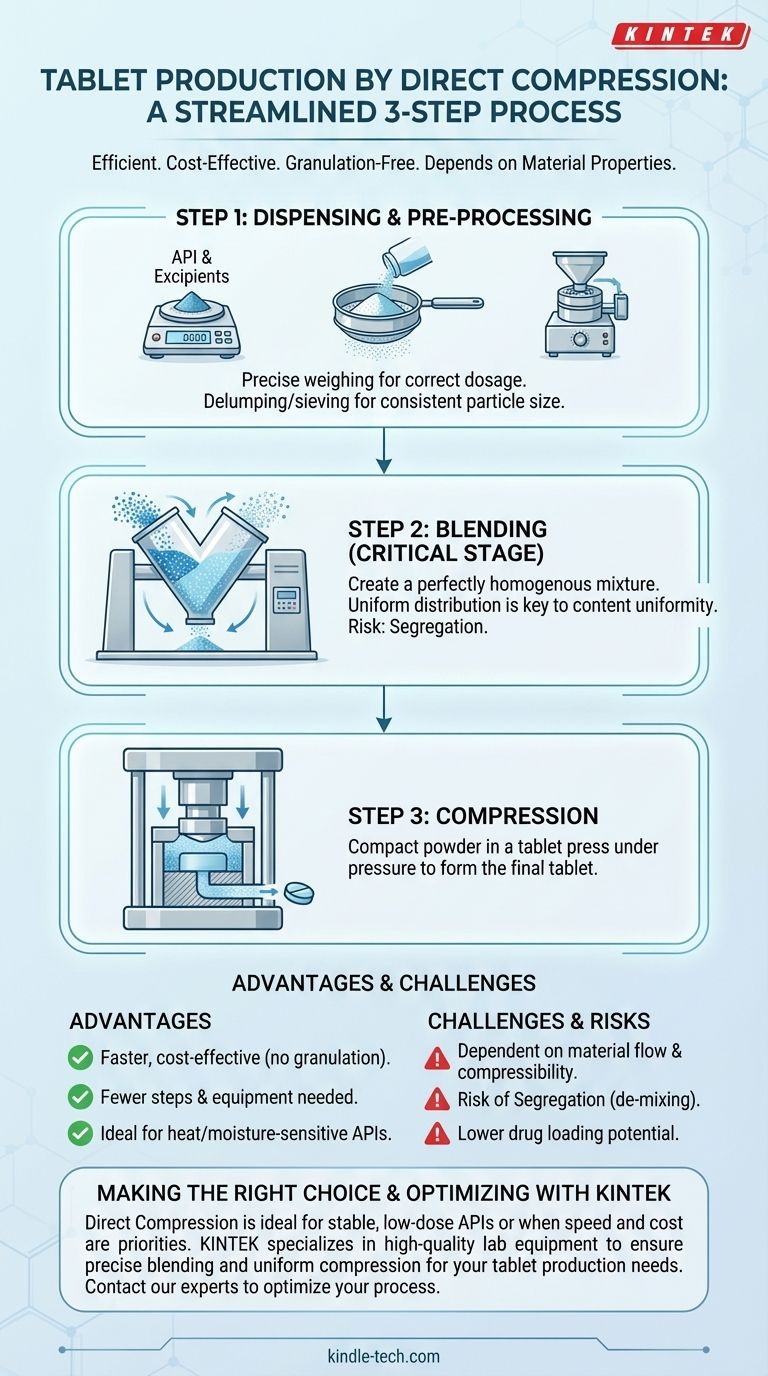

Na sua forma mais simples, o método de compressão direta para a fabricação de comprimidos consiste em três estágios primários: dispensação das matérias-primas, mistura delas em uma mistura de pó uniforme e compressão dessa mistura diretamente em comprimidos. Este processo é notável pela sua eficiência porque ignora completamente as etapas de granulação exigidas por outros métodos.

A compressão direta é o método mais simplificado e econômico para produzir comprimidos, mas seu sucesso depende inteiramente das propriedades físicas inerentes — especificamente o fluxo e a compressibilidade — do ingrediente farmacêutico ativo (API) e dos excipientes escolhidos.

O Princípio da Compressão Direta

A compressão direta (CD) é preferida pela sua simplicidade. Ao contrário da granulação úmida ou seca, ela evita as etapas intermediárias de criação de grânulos antes da compressão.

Todo o processo depende de uma mistura de pó que está pronta para compressão "como está". Isso a torna mais rápida, requer menos equipamentos e consome menos energia.

Por Que É Frequentemente a Primeira Escolha

Os principais impulsionadores para escolher a CD são a velocidade e o custo. Ao eliminar a granulação, você reduz o tempo de processamento, a mão de obra, os requisitos de validação e a área fabril necessária para os equipamentos.

É também o método preferido para APIs que são sensíveis à umidade ou ao calor, pois evita os ligantes líquidos e as altas temperaturas frequentemente usados na granulação úmida.

O Processo de Compressão Direta: Uma Análise Detalhada Passo a Passo

Embora conceitualmente simples, cada etapa do processo de CD deve ser executada com precisão para garantir um produto final bem-sucedido. A qualidade do comprimido final é construída durante essas etapas.

Etapa 1: Dispensação e Pré-Processamento

A primeira etapa é a pesagem precisa, ou dispensação, do API e de todos os excipientes de acordo com a fórmula mestre do lote. Este é um ponto de controle crítico para garantir a dosagem correta.

Após a dispensação, os materiais podem passar por desaglomeração ou peneiramento. Isso é feito para quebrar quaisquer agregados formados durante o armazenamento e para garantir um tamanho de partícula consistente, o que é vital para a próxima etapa.

Etapa 2: Mistura

A mistura é, sem dúvida, a etapa mais crítica no processo de compressão direta. O objetivo é criar uma mistura perfeitamente homogênea onde o API e os excipientes estejam uniformemente distribuídos por todo o lote.

Esta mistura de pó é carregada em um misturador, como um misturador em V, misturador de recipiente ou misturador de contêiner. O tempo e a velocidade de mistura são parâmetros cuidadosamente controlados, pois tanto a sub-mistura quanto a super-mistura podem levar a uma uniformidade de conteúdo deficiente.

Etapa 3: Compressão

O pó final, misturado, é então transferido para uma prensa de comprimidos. A prensa alimenta a mistura em uma série de matrizes.

Na prensa, punções superiores e inferiores se movem juntas para compactar o pó dentro da cavidade da matriz sob imensa pressão, formando o comprimido acabado. Os comprimidos são então ejetados da prensa para coleta.

Compreendendo as Vantagens e os Riscos

A simplicidade da compressão direta vem com desafios e limitações técnicas significativas. Não é um método universalmente aplicável.

O Papel Crítico das Matérias-Primas

O sucesso da CD depende inteiramente das características físicas da mistura de pó. A mistura deve ter excelente fluidez para se mover consistentemente através da prensa e alta compressibilidade para formar um comprimido forte e intacto.

Se o próprio API tiver fluxo deficiente ou for "fofo", ele não pode ser usado em alta concentração. Nesses casos, a CD depende fortemente de excipientes especialmente projetados (muitas vezes chamados de excipientes de grau CD) para suportar a carga funcional.

O Risco de Segregação

Como você está misturando pós com tamanhos de partícula e densidades potencialmente diferentes, há um risco constante de segregação. Isso é a desmistura da mistura durante a transferência ou no funil da prensa de comprimidos.

A segregação é uma das principais causas de falha na produção, pois leva a variações inaceitáveis no peso do comprimido e, mais importante, no conteúdo de API (uniformidade de conteúdo), colocando a segurança do paciente em risco.

Menor Potencial de Carga de Medicamento

A compressão direta é geralmente mais adequada para medicamentos de baixa dosagem. APIs de alta dosagem frequentemente têm propriedades de fluxo e compressibilidade deficientes que dominam a mistura, tornando difícil formar um bom comprimido sem uma etapa de granulação para melhorar essas características.

Fazendo a Escolha Certa para o Seu Produto

Escolher o seu método de fabricação é uma decisão estratégica baseada nas propriedades do seu API, no seu cronograma e no seu orçamento.

- Se o seu foco principal é custo e velocidade: Use a compressão direta para APIs estáveis, de baixa dosagem, com excelentes propriedades físicas ou ao usar excipientes de grau CD altamente funcionais.

- Se o seu foco principal é a estabilidade do API: A compressão direta é a escolha ideal para APIs sensíveis ao calor ou à umidade, pois evita ambos.

- Se você está trabalhando com um API de alta dosagem ou com fluxo deficiente: Provavelmente precisará usar granulação úmida ou seca para densificar o pó e melhorar seu fluxo e compressibilidade antes da compressão.

Compreender esses princípios fundamentais permite que você selecione o caminho de fabricação mais robusto e eficiente para o seu produto específico.

Tabela Resumo:

| Etapa | Ação Principal | Propósito |

|---|---|---|

| 1. Dispensação | Pesar precisamente API e excipientes | Garantir a dosagem correta |

| 2. Mistura | Misturar pós para uma mistura uniforme | Alcançar uniformidade de conteúdo |

| 3. Compressão | Compactar pó em uma prensa de comprimidos | Formar o comprimido final |

Pronto para otimizar a sua produção de comprimidos com o equipamento certo? O método de compressão direta é eficiente, mas o seu sucesso depende de uma mistura e compressão precisas. A KINTEK é especialista em equipamentos de laboratório e consumíveis de alta qualidade para o desenvolvimento farmacêutico. As nossas soluções ajudam-no a alcançar um fluxo de pó perfeito e uma compressão uniforme dos comprimidos. Contacte os nossos especialistas hoje para discutir como podemos apoiar as necessidades específicas do seu laboratório.

Guia Visual

Produtos relacionados

- Máquina Elétrica de Prensagem de Comprimidos TDP Máquina de Puncionamento de Comprimidos

- Máquina de Prensagem de Comprimidos de Punção Única e Máquina Rotativa de Prensagem de Comprimidos de Produção em Massa para TDP

- Máquina Elétrica de Prensagem de Comprimidos de Punção Única Laboratório Puncionamento de Comprimidos TDP Prensa de Comprimidos

- Máquina Manual de Prensagem de Comprimidos de Punção Única Máquina de Prensagem de Comprimidos TDP

- Máquina Prensadora de Comprimidos Rotativa de Escala Laboratorial TDP Máquina Prensadora de Comprimidos

As pessoas também perguntam

- Quais são as vantagens da máquina de prensagem de comprimidos? Alcance uma Produção Consistente e de Alta Velocidade

- Como são chamadas as máquinas de comprimir pílulas? O Termo Correto é Prensa de Comprimidos para Fabricação Farmacêutica

- Quais são as duas classificações de máquinas de compressão de comprimidos? Prensas de Punção Única vs. Prensas Rotativas Explicadas

- Do que consiste uma máquina de compressão de comprimidos? Componentes Essenciais para a Produção Eficiente de Comprimidos

- Qual é a diferença entre uma prensa de comprimidos de punção única e uma rotativa? Escolha a Máquina Certa para o Seu Laboratório ou Produção