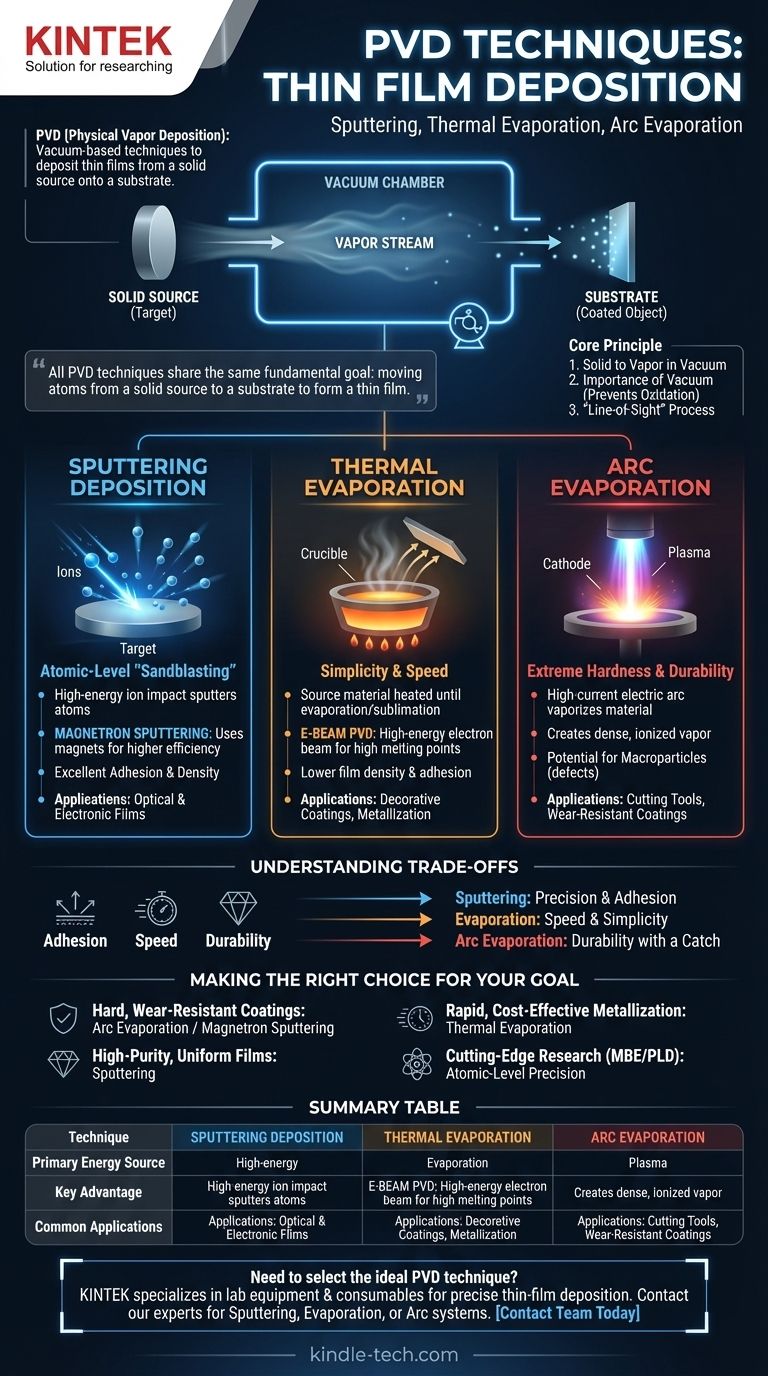

Em essência, a Deposição Física de Vapor (PVD) abrange uma família de técnicas baseadas em vácuo usadas para depositar filmes finos de material em um substrato. Os métodos primários são Sputtering, Evaporação Térmica e Evaporação por Arco. Embora todos os três transformem um material de fonte sólida em um vapor que então se condensa como um revestimento, eles diferem significativamente em como criam esse vapor, o que por sua vez dita as propriedades do filme e as aplicações adequadas.

Todas as técnicas PVD compartilham o mesmo objetivo fundamental: mover átomos de uma fonte sólida para um substrato para formar um filme fino. A diferença crítica reside no método usado para energizar e vaporizar esses átomos da fonte, uma escolha que impacta diretamente a densidade, adesão, pureza e estrutura do revestimento resultante.

O Princípio Fundamental da PVD

De Sólido a Vapor em um Vácuo

Em sua essência, todo processo PVD envolve três etapas dentro de uma câmara de vácuo: um material de fonte sólida, conhecido como "alvo", é energizado até se transformar em vapor; esse vapor viaja através do vácuo; e então se condensa no objeto que está sendo revestido (o "substrato").

A Importância do Vácuo

O processo é realizado sob alto vácuo para evitar que os átomos vaporizados reajam com gases no ar, como oxigênio ou nitrogênio. Um vácuo mais limpo garante um filme mais puro e de maior qualidade.

Um Processo de "Linha de Visada"

A PVD é tipicamente um processo de "linha de visada". Os átomos vaporizados viajam em linha reta da fonte para o substrato, revestindo as superfícies que podem "ver" diretamente. É por isso que peças complexas geralmente precisam ser giradas durante o revestimento para obter uma cobertura uniforme.

As Principais Categorias de PVD

As principais técnicas PVD são distinguidas pela fonte de energia usada para gerar o vapor.

Deposição por Sputtering

Sputtering é um processo de "jateamento de areia" em nível atômico. Íons de alta energia, tipicamente de um gás inerte como o argônio, são acelerados para atingir o alvo da fonte. Esse impacto fisicamente derruba, ou "sputters", átomos do alvo, que então se depositam no substrato.

Sputtering por Magnetron é a forma mais comum. Ele usa ímãs poderosos atrás do alvo para prender elétrons perto de sua superfície, aumentando dramaticamente a eficiência do bombardeio iônico e permitindo taxas de deposição mais rápidas.

Evaporação Térmica

Este é conceitualmente o método mais simples. O material da fonte é aquecido no vácuo até evaporar ou sublimar. Esses átomos gasosos então viajam para o substrato e se condensam de volta em um filme sólido.

Evaporação por Feixe de Elétrons (E-Beam PVD) é uma forma avançada onde um feixe de elétrons de alta energia é direcionado ao material da fonte. Isso permite a evaporação de materiais com pontos de fusão muito altos, o que seria impossível com aquecimento resistivo simples.

Evaporação por Arco (Arco Catódico)

Este método altamente energético usa um arco elétrico de alta corrente na superfície do material da fonte (o cátodo). O arco cria um ponto minúsculo e intensamente quente que vaporiza o material, criando um vapor denso e ionizado que resulta em revestimentos extremamente duros e duráveis.

Compreendendo as Compensações

A escolha de um método PVD envolve o equilíbrio de fatores concorrentes como qualidade do filme, velocidade de deposição e custo.

Sputtering: Precisão e Adesão

Filmes depositados por sputtering geralmente têm excelente adesão e densidade porque os átomos depositados chegam ao substrato com maior energia do que os átomos evaporados. No entanto, o processo pode ser mais lento do que a evaporação térmica.

Evaporação: Velocidade e Simplicidade

A evaporação térmica é frequentemente mais rápida e menos complexa, tornando-a econômica para aplicações como revestimentos decorativos ou camadas metálicas simples. A desvantagem é frequentemente menor densidade e adesão do filme em comparação com o sputtering.

Evaporação por Arco: Durabilidade com um Senão

A evaporação por arco produz alguns dos revestimentos mais duros e resilientes disponíveis, tornando-a o padrão para ferramentas de corte. Sua principal desvantagem é a potencial formação de "macropartículas"—gotículas microscópicas do material da fonte que podem se incorporar ao filme e criar defeitos na superfície.

Métodos Especializados para Necessidades Avançadas

Técnicas como Epitaxia por Feixe Molecular (MBE) e Deposição por Laser Pulsado (PLD) oferecem precisão incomparável. MBE é uma técnica de evaporação lenta em ultra-alto vácuo para construir camadas monocristalinas perfeitas na fabricação de semicondutores. PLD usa um laser para ablar o alvo, proporcionando controle único sobre a composição de filmes de materiais complexos.

Fazendo a Escolha Certa para o Seu Objetivo

O requisito principal da sua aplicação deve guiar sua escolha da técnica PVD.

- Se seu foco principal são revestimentos duros e resistentes ao desgaste para ferramentas: Evaporação por Arco ou Sputtering por Magnetron são as soluções padrão da indústria.

- Se seu foco principal são filmes ópticos ou eletrônicos de alta pureza e uniformes: Sputtering oferece o melhor controle sobre a densidade, uniformidade e pureza do filme.

- Se seu foco principal é metalização rápida e econômica: A Evaporação Térmica é frequentemente a escolha mais eficiente e econômica.

- Se seu foco principal é pesquisa de materiais de ponta ou fabricação de semicondutores: Técnicas especializadas como MBE ou PLD são necessárias por sua precisão em nível atômico.

Em última análise, selecionar a técnica PVD certa é sobre combinar a energia e as características do método de deposição com as propriedades desejadas do seu filme final.

Tabela Resumo:

| Técnica | Fonte de Energia Primária | Principal Vantagem | Aplicações Comuns |

|---|---|---|---|

| Sputtering | Bombardeio Iônico | Excelente Adesão e Densidade | Filmes Ópticos e Eletrônicos |

| Evaporação Térmica | Aquecimento Resistivo/Feixe de Elétrons | Alta Velocidade e Simplicidade | Revestimentos Decorativos, Metalização |

| Evaporação por Arco | Arco Elétrico de Alta Corrente | Dureza e Durabilidade Extremas | Ferramentas de Corte, Revestimentos Resistentes ao Desgaste |

Precisa selecionar a técnica PVD ideal para seus requisitos específicos de revestimento? A KINTEK é especializada em equipamentos de laboratório e consumíveis para deposição precisa de filmes finos. Nossos especialistas podem ajudá-lo a escolher o sistema de sputtering, evaporação ou arco certo para obter adesão, dureza e pureza de filme superiores para suas necessidades de P&D ou produção. Entre em contato com nossa equipe hoje para discutir seu projeto!

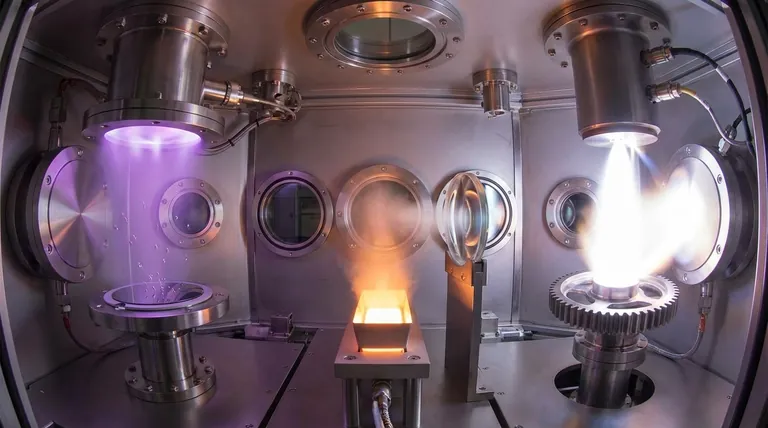

Guia Visual

Produtos relacionados

- Barco de Evaporação de Molibdênio, Tungstênio e Tântalo para Aplicações de Alta Temperatura

- Barco de Evaporação de Cerâmica Aluminizada para Deposição de Filmes Finos

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

- Esterilizador de Laboratório Autoclave Esterilizador de Elevação a Vácuo Pulsado

As pessoas também perguntam

- O que é o efeito térmico por evaporação? Um Guia Simples para a Deposição de Filmes Finos

- Quais são as desvantagens da evaporação térmica? Compreendendo as limitações para aplicações de alto desempenho

- Qual é a diferença entre sputtering e evaporação térmica? Escolha o método PVD certo para o seu filme fino

- O que é a técnica de evaporação térmica? Um guia para deposição de filmes finos para o seu laboratório

- O que é a técnica de deposição de filmes finos por evaporação térmica? Um Guia para PVD Simples e Econômica