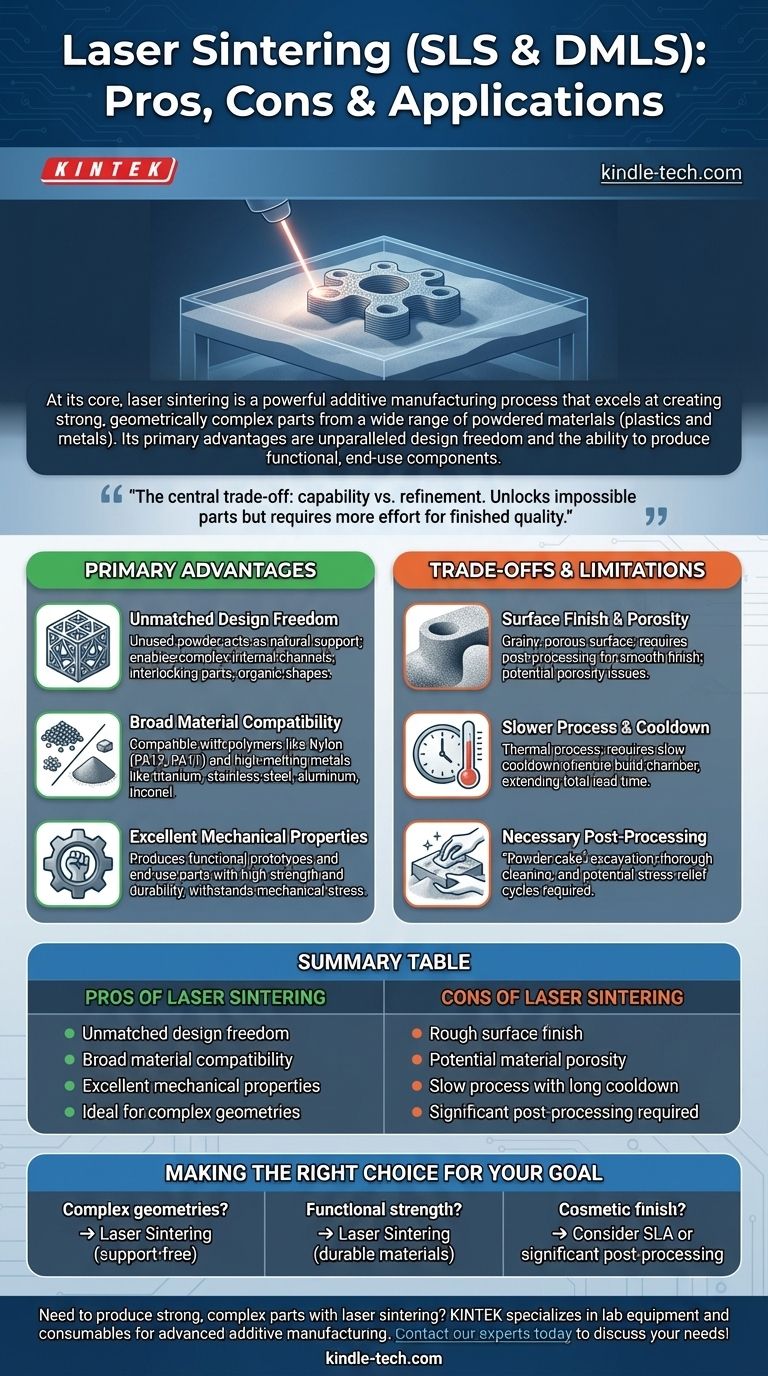

Em sua essência, a sinterização a laser é um poderoso processo de fabricação aditiva que se destaca na criação de peças fortes e geometricamente complexas a partir de uma ampla gama de materiais em pó, incluindo plásticos e metais. Suas principais vantagens são a liberdade de design incomparável e a capacidade de produzir componentes funcionais de uso final. No entanto, esses benefícios são equilibrados por desvantagens, como um acabamento superficial mais áspero, potencial porosidade do material e a necessidade de pós-processamento significativo.

O principal fator de troca na sinterização a laser é capacidade versus refinamento. Ela desbloqueia a capacidade de produzir peças que são impossíveis de criar com métodos tradicionais, mas alcançar um estado de qualidade final geralmente requer mais esforço do que outras tecnologias de impressão.

As Principais Vantagens da Sinterização a Laser

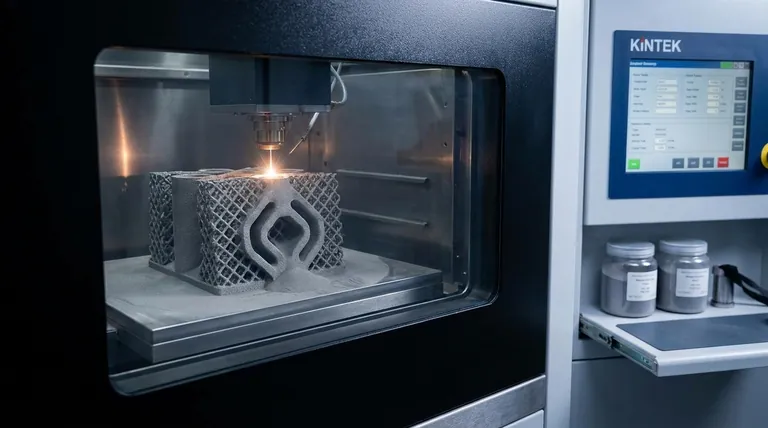

A sinterização a laser, frequentemente conhecida pelos nomes de processo específicos Sinterização Seletiva a Laser (SLS) para polímeros e Sinterização Direta a Laser de Metal (DMLS) para metais, oferece benefícios exclusivos que a tornam um pilar da fabricação moderna.

Liberdade de Design Inigualável

A maior vantagem desta tecnologia é que o pó não utilizado na câmara de construção atua como uma estrutura de suporte natural para a peça que está sendo impressa.

Essa natureza autossuportada elimina a necessidade de estruturas de suporte dedicadas que precisam ser removidas manualmente mais tarde. Isso permite a criação de canais internos incrivelmente complexos, componentes interligados ou móveis impressos em uma única peça, e formas orgânicas que seriam impossíveis de usinar ou moldar.

Ampla Compatibilidade de Materiais

O processo usa um laser de alta potência para fundir materiais em pó, tornando-o compatível com uma vasta gama de materiais de grau de engenharia.

Isso inclui polímeros duráveis como Nylon (PA12, PA11) e metais com altos pontos de fusão, como titânio, aço inoxidável, alumínio e Inconel. Essa versatilidade a torna adequada para indústrias exigentes como aeroespacial, médica e automotiva.

Excelentes Propriedades Mecânicas

As peças produzidas por sinterização a laser são conhecidas por sua resistência e durabilidade, muitas vezes rivalizando ou excedendo as propriedades das peças feitas por meio de fabricação tradicional.

Isso torna a tecnologia ideal para produzir protótipos funcionais e peças de uso final, e não apenas modelos visuais. Esses componentes podem suportar estresse mecânico e exposição ambiental significativos.

Compreendendo os Fatores de Troca e Limitações

Embora poderosa, a sinterização a laser não é uma solução universal. Seu processo exclusivo introduz desafios específicos que devem ser considerados.

Acabamento Superficial e Porosidade

A natureza da fusão de grânulos de pó camada por camada resulta em um acabamento superficial caracteristicamente granulado e poroso.

As peças saem da máquina com uma textura fosca e áspera. Embora isso seja adequado para muitas aplicações funcionais, alcançar uma superfície lisa requer etapas de pós-processamento, como tombamento com mídia, jateamento de esferas ou alisamento químico. A porosidade inerente também pode ser uma preocupação para aplicações que exigem estanqueidade ao ar ou propriedades de fadiga específicas.

Processo Mais Lento e Tempos de Resfriamento

A sinterização a laser é um processo térmico. Após a conclusão da impressão, toda a câmara de construção cheia de pó deve esfriar lenta e uniformemente para evitar a deformação da peça.

Esse período de resfriamento pode levar muitas horas, às vezes tanto quanto o próprio trabalho de impressão. Isso estende o tempo total de entrega em comparação com tecnologias onde as peças estão imediatamente acessíveis após a impressão.

Pós-Processamento Necessário

O fluxo de trabalho não termina quando a impressora para. O "bolo de pó" deve ser cuidadosamente escavado para recuperar as peças.

Essas peças precisam ser completamente limpas para remover todo o pó residual, um processo frequentemente realizado com ar comprimido ou jateamento de esferas. Para peças de metal, ciclos adicionais de alívio de tensão térmica podem ser necessários para garantir a estabilidade do material.

Fazendo a Escolha Certa para o Seu Objetivo

Para determinar se a sinterização a laser é a tecnologia correta, considere o objetivo principal do seu projeto.

- Se o seu foco principal são geometrias complexas ou montagens consolidadas: A natureza sem suporte da sinterização a laser a torna a escolha ideal para peças que são impossíveis de usinar ou moldar.

- Se o seu foco principal é a resistência funcional em materiais de grau de engenharia: Este processo se destaca na criação de peças duráveis de uso final a partir de uma ampla gama de polímeros e metais para aplicações exigentes.

- Se o seu foco principal é um acabamento superficial cosmético e liso diretamente da máquina: Você deve considerar tecnologias alternativas como a Estereolitografia (SLA) ou planejar etapas significativas de pós-processamento.

Compreender esses princípios centrais permite que você aproveite a sinterização a laser não apenas como uma ferramenta de fabricação, mas como uma vantagem estratégica de engenharia.

Tabela de Resumo:

| Vantagens da Sinterização a Laser | Desvantagens da Sinterização a Laser |

|---|---|

| Liberdade de design inigualável (não são necessárias estruturas de suporte) | Acabamento superficial áspero e granulado |

| Ampla compatibilidade de materiais (plásticos e metais) | Potencial porosidade do material |

| Excelentes propriedades mecânicas para peças de uso final | Processo lento com longos tempos de resfriamento |

| Ideal para geometrias complexas e montagens consolidadas | Pós-processamento significativo necessário |

Precisa produzir peças fortes e complexas com sinterização a laser? A KINTEK é especializada em fornecer os equipamentos de laboratório e consumíveis essenciais para processos avançados de fabricação aditiva. Se você está prototipando ou produzindo componentes de uso final, nossas soluções ajudam você a alcançar precisão e confiabilidade. Entre em contato com nossos especialistas hoje mesmo para discutir como podemos apoiar as necessidades específicas do seu laboratório!

Guia Visual

Produtos relacionados

- Esterilizador de Laboratório Autoclave de Pressão Vertical a Vapor para Display de Cristal Líquido Tipo Automático

- Peneiras de Teste de Laboratório e Máquinas de Peneiramento

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- Esterilizador de Laboratório Autoclave Esterilizador de Elevação a Vácuo Pulsado

- Máquina de Montagem de Amostras Metalográficas para Materiais e Análises de Laboratório

As pessoas também perguntam

- Qual é a função das autoclaves de laboratório na pesquisa de SCWR? Prever Compatibilidade de Materiais e Cinética de Corrosão

- Quais condições experimentais os autoclaves de aço inoxidável fornecem para a lixiviação PCT-A? Otimizar o Teste de Vidro de Fosfato

- Qual é a função principal de uma autoclave de laboratório no pré-tratamento de resíduos plásticos médicos para combustível líquido?

- Qual é o papel de uma autoclave no tratamento ácido para a disrupção de microalgas? Desbloqueie o pré-tratamento de células de alto rendimento

- Qual é a função e o princípio primário da autoclavagem? Domine a Esterilização de Laboratório com Vapor de Alta Pressão