Em sua essência, operar um moinho de bolas é um processo sistemático e multifacetado. O procedimento envolve carregar o cilindro do moinho com o material a ser moído, adicionar a mídia de moagem (como esferas de aço), fechar a câmara com segurança e operar a máquina em uma velocidade controlada. Uma vez que o tamanho de partícula desejado é alcançado após um período definido, a máquina é parada e o produto acabado é descarregado com segurança.

A moagem eficaz em moinho de bolas não se trata apenas de seguir etapas mecânicas; trata-se de compreender e controlar a física em jogo. Dominar a relação entre velocidade de rotação, mídia de moagem e carga de material é o que separa resultados inconsistentes de uma redução precisa e repetível do tamanho das partículas.

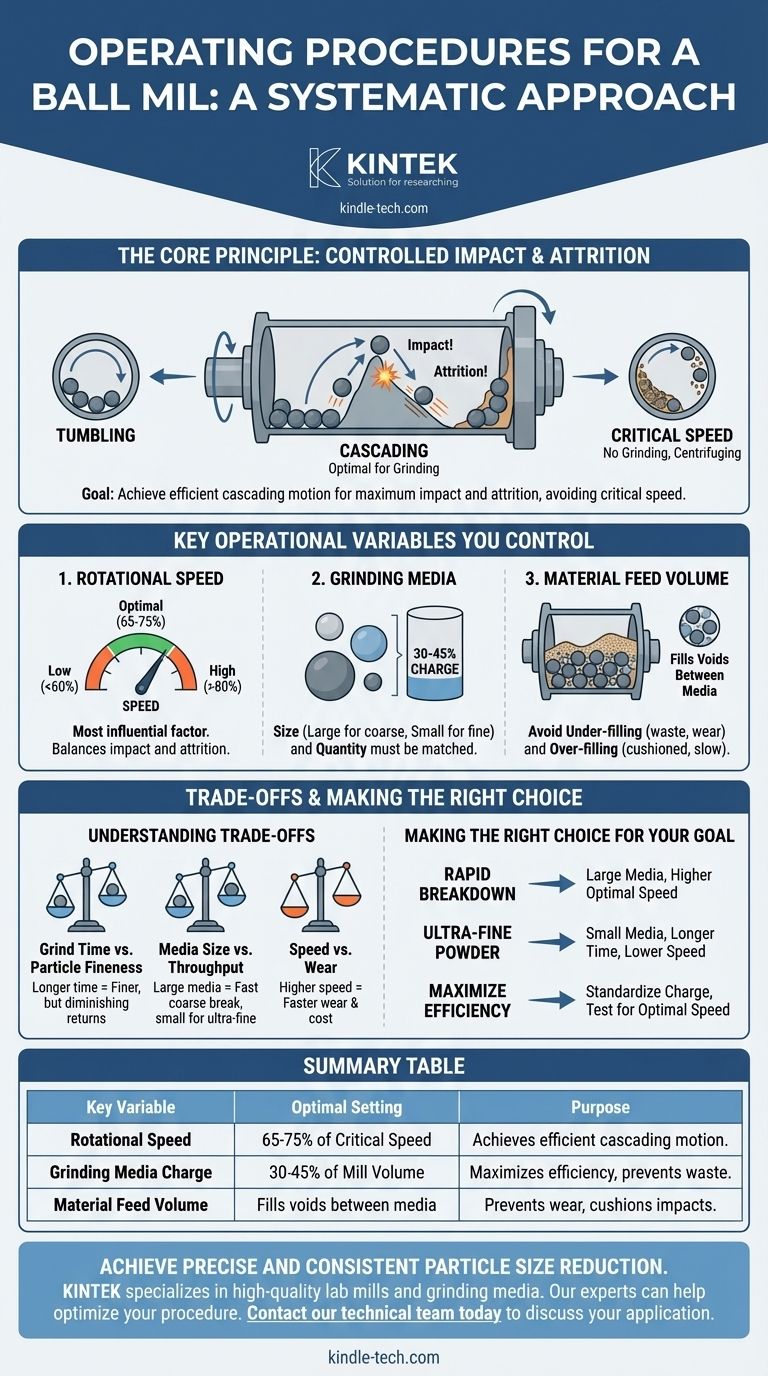

O Princípio Central: Impacto e Atrito Controlados

Para operar um moinho de bolas de forma eficaz, você deve primeiro entender seu mecanismo de moagem. O objetivo não é um tombamento aleatório, mas um movimento específico e energeticamente eficiente.

Do Tombamento ao Cascata

À medida que o cilindro do moinho gira, ele eleva a mídia de moagem e o material. A chave é alcançar um movimento em cascata, onde as esferas são levadas pela lateral do cilindro e, em seguida, caem sobre o material abaixo. Essa queda cria forças de impacto de alta energia, que são o principal mecanismo para quebrar partículas grosseiras.

O Papel do Atrito

À medida que as esferas caem umas sobre as outras, ocorre uma ação de moagem secundária chamada atrito. Esta é uma força de cisalhamento e atrito que é altamente eficaz na redução de partículas menores em um pó muito fino. A combinação de impacto e atrito garante uma moagem eficiente em uma variedade de tamanhos de partículas.

Velocidade Crítica: O Conceito Mais Importante

Se o moinho girar muito lentamente, as esferas apenas rolarão no fundo, resultando em moagem ineficiente. Se girar muito rapidamente, atingirá a velocidade crítica, onde a força centrífuga prende as esferas e o material à parede do cilindro. Nesse estado, não ocorre impacto e a moagem cessa completamente.

Variáveis Operacionais Chave que Você Controla

Sua capacidade de produzir um produto consistente depende de como você gerencia três variáveis críticas. Cada etapa do procedimento é uma oportunidade para definir esses parâmetros corretamente.

1. Velocidade de Rotação

A velocidade de operação é o fator mais influente e é tipicamente definida como uma porcentagem da velocidade crítica calculada.

- Baixa Velocidade (Abaixo de 60% da Crítica): Maximiza o atrito, mas minimiza o impacto. Útil para moagem muito fina onde a quebra de partículas grandes não é a prioridade.

- Velocidade Ótima (65-75% da Crítica): Esta faixa proporciona o melhor equilíbrio de impacto e atrito para a maioria das aplicações, criando um movimento em cascata eficiente.

- Alta Velocidade (Acima de 80% da Crítica): A máquina se aproxima da centrifugação, reduzindo o impacto e a eficiência, enquanto aumenta drasticamente o desgaste do revestimento do moinho e da mídia.

2. Mídia de Moagem

As próprias esferas são uma ferramenta crítica. Seu tamanho, material e quantidade devem ser adequados ao trabalho.

- Tamanho da Mídia: Esferas grandes são usadas para quebrar material de alimentação grande e grosseiro. Esferas menores são mais eficientes na moagem fina porque criam mais pontos de contato e reduzem o espaço vazio (vazios) entre as mídias.

- Carga de Mídia: Refere-se ao volume do cilindro do moinho preenchido pelas esferas, tipicamente em torno de 30-45%. Uma carga muito baixa reduz a eficiência da moagem, enquanto uma carga muito alta pode inibir o movimento e amortecer os impactos.

3. Volume de Alimentação do Material

A quantidade de material que você carrega no moinho também é crucial. O material preenche os espaços vazios entre as esferas de moagem.

- Subenchimento: Leva ao desperdício de energia, pois as esferas principalmente se chocam, causando desgaste excessivo da mídia e do revestimento.

- Sobre-enchimento: Amortece o impacto da mídia de moagem, retardando drasticamente o processo de redução do tamanho das partículas.

Compreendendo as Compensações

Toda escolha operacional envolve uma compensação. Reconhecê-las é fundamental para a solução de problemas e otimização do processo.

Tempo de Moagem vs. Finura da Partícula

Tempos de moagem mais longos produzirão um produto mais fino, mas com retornos decrescentes. Em certo ponto, você gastará energia significativa para muito pouca mudança no tamanho das partículas. A moagem excessiva também pode, às vezes, levar à aglomeração de partículas.

Tamanho da Mídia vs. Vazão

Usar mídia grande quebrará uma alimentação grosseira muito rapidamente, mas será incapaz de produzir um produto ultrafino de forma eficiente. Por outro lado, usar mídia pequena desde o início em uma alimentação grosseira resultará em um processo muito lento e ineficiente. Para uma redução significativa de tamanho, um processo de duas etapas (mídia grosseira e depois fina) é frequentemente ideal.

Velocidade vs. Desgaste

Operar em velocidades mais altas pode encurtar o tempo de moagem, mas acelerará o desgaste do revestimento do moinho e das próprias esferas de moagem. Isso aumenta os custos de manutenção e as despesas com consumíveis ao longo do tempo.

Fazendo a Escolha Certa para o Seu Objetivo

Seu procedimento operacional padrão deve ser ajustado com base em seu objetivo principal.

- Se seu foco principal é a quebra rápida de material grosseiro: Use mídia de moagem maior e opere na extremidade superior da faixa de velocidade ótima (cerca de 75% da velocidade crítica).

- Se seu foco principal é obter um pó ultrafino: Use mídia de moagem menor e um tempo de moagem mais longo, potencialmente em uma velocidade ligeiramente menor para favorecer o atrito.

- Se seu foco principal é maximizar a eficiência e a consistência: Padronize sua carga de mídia e volume de material, e execute testes para identificar a velocidade ótima precisa para seu material específico.

Ao ir além de uma simples lista de verificação e compreender esses princípios básicos, você obtém controle preciso sobre a qualidade e a consistência do seu produto final.

Tabela Resumo:

| Variável Operacional Chave | Configuração Ótima | Finalidade |

|---|---|---|

| Velocidade de Rotação | 65-75% da Velocidade Crítica | Alcança movimento em cascata eficiente para impacto e atrito. |

| Carga de Mídia de Moagem | 30-45% do Volume do Moinho | Maximiza a eficiência da moagem e evita o desperdício de energia. |

| Volume de Alimentação do Material | Preenche vazios entre as mídias | Evita desgaste excessivo e amortece impactos. |

Obtenha redução precisa e consistente do tamanho das partículas em seu laboratório.

Operar um moinho de bolas de forma eficaz requer o equipamento certo e orientação especializada. A KINTEK é especializada em moinhos de laboratório de alta qualidade, mídias de moagem e consumíveis, fornecendo as ferramentas confiáveis de que você precisa para dominar seu processo de moagem.

Nossos especialistas podem ajudá-lo a selecionar o moinho perfeito e otimizar seu procedimento para seu material específico e tamanho de partícula desejado.

Entre em contato com nossa equipe técnica hoje para discutir sua aplicação e garantir o sucesso de sua moagem.

Guia Visual

Produtos relacionados

- Moinho de Tambor Horizontal de Laboratório

- Moinho de Bolas Planetário de Alta Energia para Laboratório

- Moinho de Bolas Planetário Omnidirecional de Alta Energia para Laboratório

- Máquina de Moinho Planetário de Bolas Omnidirecional de Alta Energia para Laboratório

- Moedor Planetário de Bolas de Alta Energia para Laboratório

As pessoas também perguntam

- Qual é o benefício de usar frascos e bolas de carboneto de tungstênio (WC) para moagem? Alcançar alta eficiência de moagem de alta energia

- Em que princípio se baseia o moinho de bolas? Impacto e Atrito para Moagem Eficiente

- Por que os moinhos e esferas de carboneto de tungstênio são preferidos para pós cerâmicos de lítio de alta pureza? Garanta a Pureza Máxima.

- Por que é necessário usar frascos de moagem de zircônia e mídia de moagem durante a preparação de pós cerâmicos compósitos de Carboneto de Silício (SiC)/Alumina Reforçada com Zircônia (ZTA)?

- Por que nitreto de silício ou zircônia são preferidos para moagem de precursores de iodo-vanadato-chumbo? Garanta Resultados de Alta Pureza