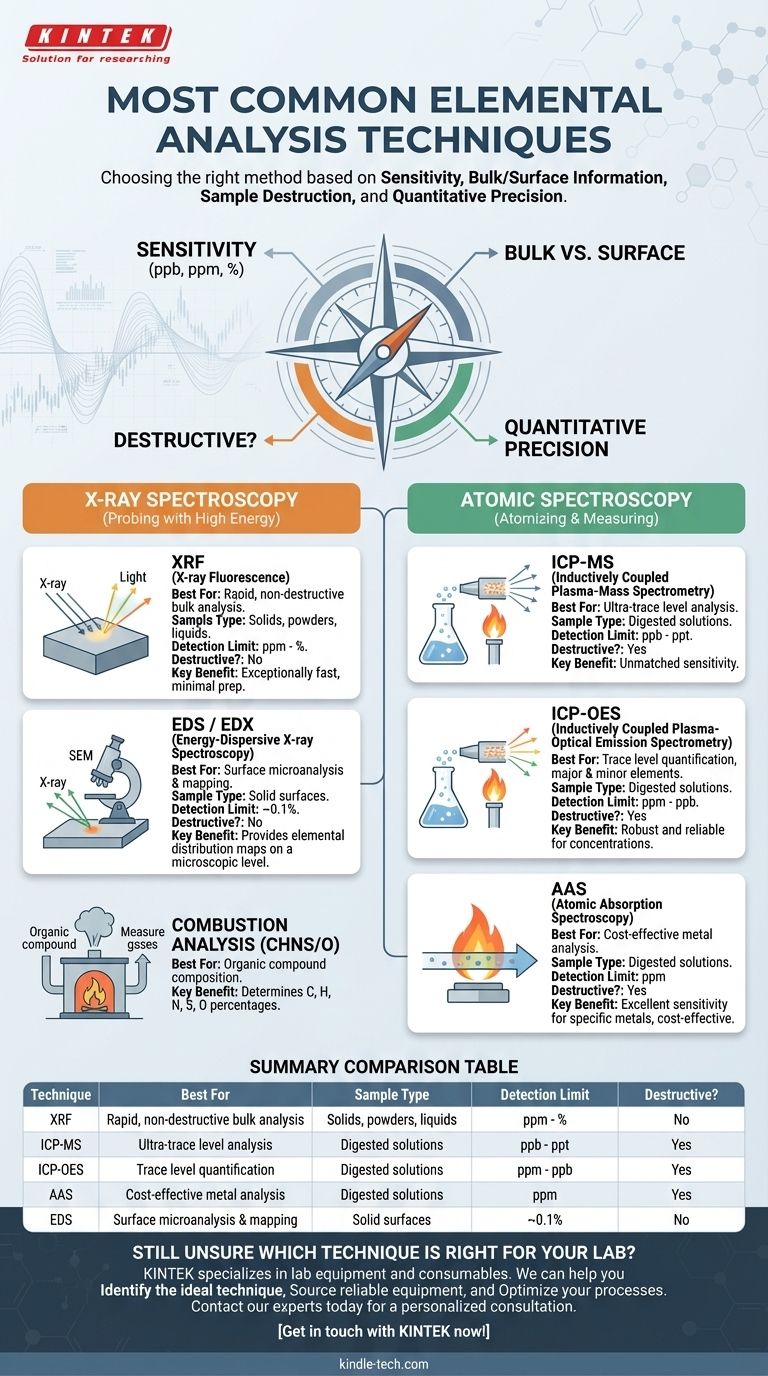

As técnicas de análise elementar mais comuns são Fluorescência de Raios X (XRF), métodos baseados em Plasma Indutivamente Acoplado (ICP) como ICP-Espectrometria de Massa (ICP-MS) e ICP-Espectrometria de Emissão Óptica (ICP-OES), Espectroscopia de Absorção Atômica (AAS) e Espectroscopia de Raios X por Dispersão de Energia (EDS). Esses métodos são amplamente utilizados em diversas indústrias, desde a geologia até a manufatura, porque oferecem uma gama de capacidades para identificar e quantificar a composição elementar de um material.

A percepção crítica não é saber quais são as técnicas, mas entender por que você escolheria uma em detrimento de outra. Sua escolha será ditada por um equilíbrio de quatro fatores-chave: a sensibilidade necessária, se você precisa de informações em massa ou de superfície, se a amostra pode ser destruída e a necessidade de precisão quantitativa.

As Principais Categorias de Análise

As técnicas de análise elementar operam com base em princípios físicos distintos. Compreender esses princípios é o primeiro passo para selecionar a ferramenta certa para o seu problema analítico específico. Podemos agrupar os métodos mais comuns em duas famílias principais: aqueles baseados em interações de raios X e aqueles baseados em espectroscopia atômica.

Espectroscopia de Raios X: Sondagem com Alta Energia

Essas técnicas usam raios X para excitar átomos em uma amostra, fazendo com que emitam raios X secundários característicos que atuam como impressões digitais elementares.

A Fluorescência de Raios X (XRF) é uma técnica essencial para a análise elementar em massa. É excepcionalmente rápida, requer preparação mínima da amostra e é fundamentalmente não destrutiva. É ideal para analisar sólidos, pós e líquidos, desde magnésio (Mg) até urânio (U) na tabela periódica.

A Espectroscopia de Raios X por Dispersão de Energia (EDS ou EDX) é quase sempre acoplada a um Microscópio Eletrônico de Varredura (SEM). Embora o princípio seja semelhante ao XRF, o EDS fornece informações elementares de uma área microscópica na superfície de uma amostra, tornando-o uma técnica de microanálise sensível à superfície. Ele gera mapas elementares que mostram a distribuição espacial dos elementos.

Espectroscopia Atômica: Atomização e Medição

Essas técnicas funcionam quebrando completamente uma amostra em seus átomos constituintes, tipicamente em um plasma ou chama, e então medindo como esses átomos interagem com a luz. Este processo é inerentemente destrutivo.

Os métodos de Plasma Indutivamente Acoplado (ICP) começam digerindo uma amostra em uma solução ácida, que é então aerossolizada em um plasma de argônio extremamente quente (cerca de 10.000 K).

- A ICP-Espectrometria de Emissão Óptica (ICP-OES) mede os comprimentos de onda específicos de luz emitidos pelos átomos excitados no plasma. É robusta e excelente para medir concentrações até o nível de partes por milhão (ppm).

- A ICP-Espectrometria de Massa (ICP-MS) é uma evolução mais sensível. Em vez de medir a luz, ela direciona os íons do plasma para um espectrômetro de massa para separá-los por sua relação massa-carga. Isso permite uma sensibilidade excepcional em níveis de traço, frequentemente atingindo limites de detecção de partes por bilhão (ppb) ou até partes por trilhão (ppt).

A Espectroscopia de Absorção Atômica (AAS) é uma técnica mais antiga, mas ainda altamente relevante e econômica. Ela mede a quantidade de luz absorvida por átomos no estado fundamental em uma chama. Embora geralmente só possa analisar um elemento por vez, oferece excelente sensibilidade para análises específicas de metais.

A Análise de Combustão (CHNS/O) é uma técnica especializada para determinar a composição elementar de compostos orgânicos. A amostra é queimada em um forno, e os gases resultantes (CO₂, H₂O, N₂, SO₂) são medidos para determinar a porcentagem em massa de carbono, hidrogênio, nitrogênio e enxofre.

Fatores Chave de Decisão

A escolha da técnica correta exige que você defina precisamente sua questão analítica. O "melhor" método é aquele que fornece os dados necessários com o menor esforço e custo.

Resultados Quantitativos vs. Qualitativos

Você precisa saber o que está lá ou exatamente quanto está lá?

- Altamente Quantitativo: ICP-MS, ICP-OES e AAS são os padrões ouro para resultados quantitativos precisos e exatos, assumindo calibração adequada.

- Semi-Quantitativo: XRF e EDS são excelentes para identificação rápida e podem fornecer boas estimativas quantitativas, mas geralmente não atingem a precisão dos métodos de espectroscopia atômica destrutiva sem uma calibração extensiva.

Informações em Massa vs. de Superfície

Você está interessado na composição geral do material ou apenas no que está em sua superfície?

- Análise em Massa: XRF (para sólidos) e todos os métodos ICP/AAS (que analisam uma amostra digerida e homogeneizada) fornecem a composição média em massa.

- Análise de Superfície: EDS é a escolha definitiva para mapear a composição elementar em nível microscópico de superfície.

Limites de Detecção e Sensibilidade

Qual a menor concentração que você precisa medir?

- Níveis Ultratraço (ppb, ppt): ICP-MS é inigualável em sua capacidade de detectar elementos em concentrações extremamente baixas.

- Níveis de Traço (ppm): ICP-OES e AAS são excelentes para medições na faixa de partes por milhão.

- Elementos Maiores e Menores (>0,1% a ppm): XRF é perfeitamente adequado para medir elementos que não estão em níveis de traço.

Compreendendo as Compensações

Nenhuma técnica é perfeita. As principais compensações que você encontrará são entre velocidade, sensibilidade e complexidade da preparação da amostra.

O Dilema Velocidade vs. Precisão

O XRF é incrivelmente rápido, frequentemente fornecendo um resultado em segundos a minutos sem destruição da amostra. No entanto, seus limites de detecção são mais altos do que os métodos ICP. O ICP-MS, por outro lado, oferece precisão e sensibilidade inigualáveis, mas requer um longo e destrutivo processo de digestão da amostra que pode levar horas.

Preparação e Destruição da Amostra

Esta é uma restrição logística crítica. O XRF se destaca por sua natureza não destrutiva, permitindo que uma amostra preciosa seja analisada e depois usada para outros fins. Todas as técnicas de espectroscopia atômica (ICP-MS, ICP-OES, AAS) são inerentemente destrutivas, pois a amostra deve ser dissolvida em ácido ou queimada.

Custo e Acessibilidade

O custo é um fator importante. Um XRF de bancada ou portátil é um instrumento relativamente acessível. Os sistemas AAS também são bastante acessíveis. Um sistema ICP-MS representa um investimento de capital significativo e requer um ambiente de laboratório dedicado e limpo, além de um operador altamente qualificado.

Fazendo a Escolha Certa para o Seu Objetivo

Para selecionar a técnica correta, comece com seu objetivo principal.

- Se seu foco principal é a triagem rápida e não destrutiva de materiais sólidos (por exemplo, identificação de ligas, conformidade com RoHS): XRF é a escolha clara e imediata.

- Se seu foco principal é a análise de elementos-traço de alta precisão em amostras ambientais ou biológicas: ICP-MS é o padrão ouro por sua sensibilidade inigualável.

- Se seu foco principal é a quantificação rotineira e econômica de alguns metais específicos em solução: AAS oferece um excelente equilíbrio entre desempenho e economia.

- Se seu foco principal é entender a distribuição elementar em uma superfície microscópica (por exemplo, análise de falhas, identificação de fases): SEM-EDS é a ferramenta projetada para o trabalho.

- Se seu foco principal é medir elementos maiores e menores em soluções com alta precisão: ICP-OES oferece uma solução robusta e confiável que é menos complexa que o ICP-MS.

Em última análise, a estratégia analítica mais eficaz começa com uma definição clara do problema que você está tentando resolver.

Tabela Resumo:

| Técnica | Melhor Para | Tipo de Amostra | Limite de Detecção | Destrutivo? |

|---|---|---|---|---|

| XRF | Análise em massa rápida e não destrutiva | Sólidos, pós, líquidos | ppm - % | Não |

| ICP-MS | Análise em nível ultratraço | Soluções digeridas | ppb - ppt | Sim |

| ICP-OES | Quantificação em nível de traço | Soluções digeridas | ppm - ppb | Sim |

| AAS | Análise de metais econômica | Soluções digeridas | ppm | Sim |

| EDS | Microanálise e mapeamento de superfície | Superfícies sólidas | ~0,1% | Não |

Ainda Não Tem Certeza de Qual Técnica é Certa Para o Seu Laboratório?

Escolher o método de análise elementar correto é crucial para resultados precisos e fluxos de trabalho eficientes. A equipe da KINTEK é especializada em equipamentos e consumíveis de laboratório, atendendo a diversas necessidades laboratoriais em pesquisa, controle de qualidade e manufatura.

Podemos ajudá-lo a:

- Identificar a técnica ideal (XRF, ICP-MS, ICP-OES, AAS, EDS) com base em suas amostras específicas e requisitos de sensibilidade.

- Obter equipamentos confiáveis de fabricantes líderes para garantir precisão e durabilidade.

- Otimizar seus processos analíticos com suporte especializado e consumíveis de alta qualidade.

Não deixe que a incerteza analítica atrase sua pesquisa ou produção. Entre em contato com nossos especialistas hoje para uma consulta personalizada e deixe-nos ajudá-lo a alcançar análises elementares precisas e confiáveis.

Entre em contato com a KINTEK agora!

Guia Visual

Produtos relacionados

- Máquina de Montagem de Amostras Metalográficas para Materiais e Análises de Laboratório

- Eletrodo Auxiliar de Platina para Uso Laboratorial

- Substrato de Vidro de Janela Óptica Wafer Fluoreto de Bário BaF2 Substrato de Janela

- Membrana de Troca de Prótons para Aplicações de Laboratório em Baterias

- Sonda de Oxigênio para Medição de Temperatura e Conteúdo de Oxigênio Ativo em Aço Fundido

As pessoas também perguntam

- Qual é o papel dos sistemas de retificação e polimento de laboratório na nitretação? Garanta acabamento espelhado superior e penetração iônica

- Qual é o procedimento geral e quais precauções devem ser tomadas durante o processo de polimento? Obtenha um Acabamento de Eletrodo Impecável

- Quais são as vantagens de um dispositivo de polimento eletrolítico para amostras TEM de aço EK-181? Garanta a integridade máxima da amostra

- O que é o processo de embutimento em metalurgia? Um Guia para a Preparação Perfeita de Amostras

- Como uma folha RVC deve ser manuseada e configurada durante um experimento? Garanta Precisão e Integridade dos Dados