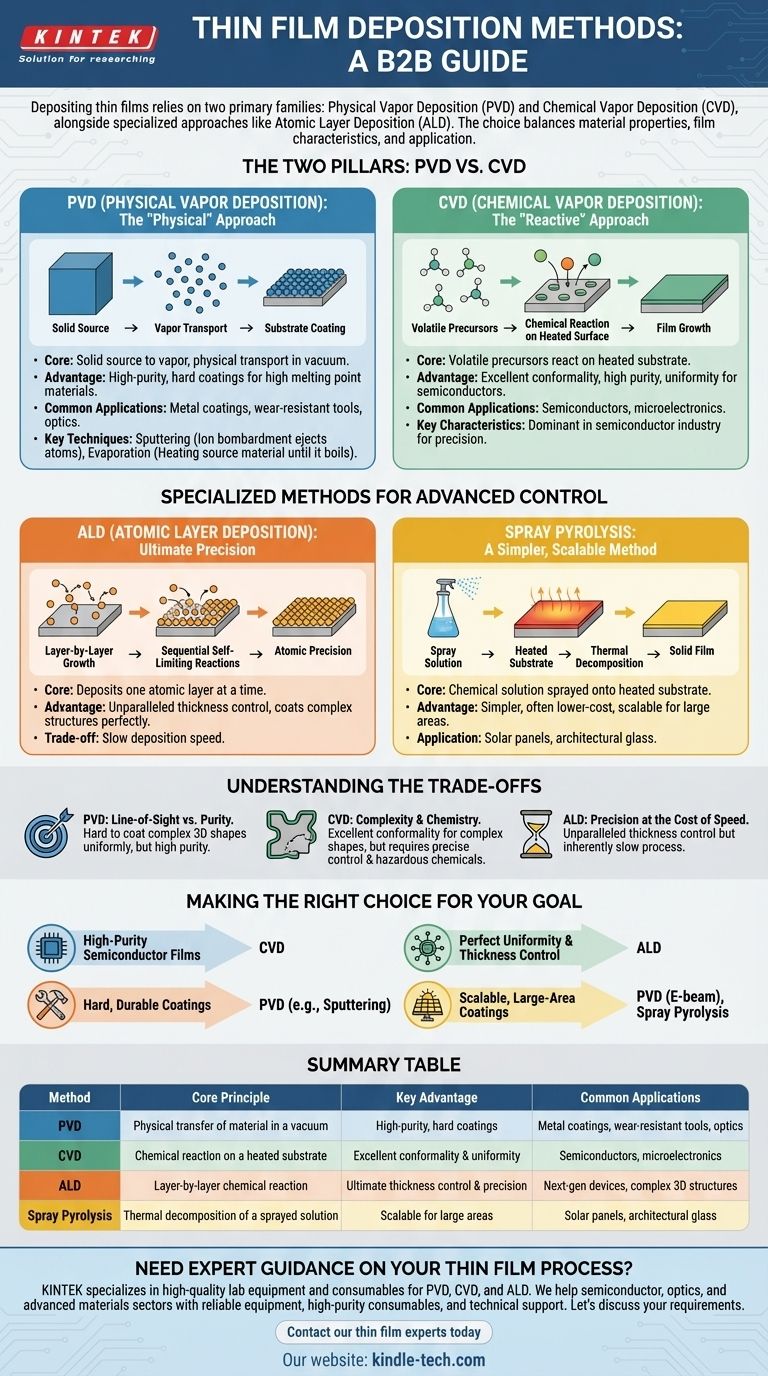

Em sua essência, a deposição de um filme fino baseia-se em duas famílias principais de técnicas: Deposição Física de Vapor (PVD) e Deposição Química de Vapor (CVD). Esses métodos, juntamente com abordagens mais especializadas como a Deposição por Camadas Atômicas (ALD), são os processos fundamentais para a criação das camadas em microescala essenciais para a eletrônica moderna, ótica e ciência dos materiais. Cada método funciona transferindo material para uma superfície — ou "substrato" — mas eles atingem esse objetivo de maneiras fundamentalmente diferentes.

A escolha de um método de deposição não é arbitrária. É uma decisão estratégica que equilibra as propriedades do material, as características desejadas do filme, como pureza e uniformidade, e os requisitos específicos da aplicação, desde a fabricação de semicondutores até revestimentos protetores.

Os Dois Pilares: PVD vs. CVD

A grande maioria das aplicações de filmes finos é atendida por duas metodologias abrangentes. Compreender sua diferença central — sendo uma um processo físico e a outra um processo químico — é o primeiro passo para selecionar a técnica correta.

Deposição Física de Vapor (PVD): A Abordagem "Física"

PVD é um processo onde um material de fonte sólida é convertido em vapor e transportado fisicamente através de um vácuo ou ambiente de baixa pressão para revestir um substrato. Pense nisso como uma forma altamente controlada e em nível atômico de pintura por pulverização.

Este método é geralmente preferido para depositar materiais com altos pontos de fusão, como metais e cerâmicas, para criar revestimentos duros e resistentes ao desgaste.

Principais Técnicas de PVD

A pulverização catódica (Sputtering) é um processo PVD onde átomos são ejetados de um material alvo sólido bombardeando-o com íons de alta energia. Esses átomos ejetados então viajam e se depositam no substrato. A pulverização catódica por magnetron é uma variante comum usada para filmes ópticos e elétricos de alta qualidade.

A evaporação envolve o aquecimento de um material fonte em vácuo até que ele evapore. O vapor resultante sobe, viaja para o substrato mais frio e condensa para formar um filme sólido. A evaporação por feixe de elétrons (usando um feixe de elétrons) é ideal para painéis solares, enquanto a evaporação térmica é usada para coisas como displays OLED.

Deposição Química de Vapor (CVD): A Abordagem "Reativa"

CVD utiliza precursores químicos voláteis que reagem ou se decompõem na superfície de um substrato aquecido para produzir o filme desejado. Em vez de mover fisicamente o material sólido, o CVD constrói o filme através de uma reação química que ocorre diretamente na peça.

CVD é o método dominante na indústria de semicondutores porque produz filmes excepcionalmente puros, uniformes e conformes com alta precisão.

Métodos Especializados para Controle Avançado

Embora PVD e CVD cubram a maioria das aplicações, certos objetivos exigem processos mais especializados que oferecem vantagens únicas em precisão ou escalabilidade.

Deposição por Camadas Atômicas (ALD): Precisão Máxima

ALD é um subtipo de CVD que deposita material uma única camada atômica por vez. Funciona expondo o substrato a reações químicas sequenciais e autolimitantes.

Este processo meticuloso proporciona um controle incomparável sobre a espessura do filme e pode revestir estruturas extremamente complexas, de alta razão de aspecto, com perfeita uniformidade.

Pirólise por Pulverização: Um Método Mais Simples e Escalável

Esta técnica envolve a pulverização de uma solução química em um substrato aquecido. O calor faz com que os componentes da solução reajam e se decomponham termicamente, deixando para trás um filme sólido.

É um método mais simples, muitas vezes de menor custo, que pode ser eficaz para revestimentos de grandes áreas onde a precisão absoluta em nível atômico não é a principal preocupação.

Compreendendo as Compensações

Nenhum método é universalmente superior. A escolha ideal sempre envolve equilibrar os benefícios contra as limitações inerentes.

O Compromisso do PVD: Linha de Visada vs. Pureza

Uma grande limitação do PVD é que ele é um processo de linha de visada. O material vaporizado viaja em linha reta, tornando difícil revestir uniformemente formas 3D complexas com reentrâncias ou superfícies ocultas. No entanto, ele pode produzir revestimentos de altíssima pureza.

O Desafio do CVD: Complexidade e Química

O CVD oferece excelente conformidade, o que significa que pode revestir uniformemente formas complexas. No entanto, o processo é mais complexo, exigindo controle preciso sobre os fluxos de gás, temperatura e pressão. Ele também depende de produtos químicos precursores que podem ser perigosos ou caros.

ALD: Precisão ao Custo da Velocidade

A principal desvantagem do ALD é a velocidade. Construir um filme uma camada atômica por vez é um processo inerentemente lento. Ele é escolhido apenas quando a necessidade absoluta de controle de espessura e conformidade supera a necessidade de alta produtividade.

Fazendo a Escolha Certa para o Seu Objetivo

Sua escolha do método depende inteiramente do resultado específico que você precisa alcançar para o seu projeto.

- Se o seu foco principal é fabricar filmes de alta pureza para semicondutores: CVD é o padrão da indústria devido à sua excelente uniformidade e capacidade de revestir topografias complexas de wafers.

- Se o seu foco principal é depositar revestimentos duros e duráveis em ferramentas ou superfícies simples: Métodos PVD como a pulverização catódica são frequentemente a abordagem mais direta e eficaz.

- Se o seu foco principal é criar filmes perfeitamente uniformes com controle absoluto de espessura para dispositivos de próxima geração: ALD oferece precisão incomparável, embora com uma taxa de deposição mais lenta.

- Se o seu foco principal são revestimentos escaláveis de grandes áreas para aplicações como painéis solares ou vidro arquitetônico: Técnicas PVD específicas como evaporação por feixe de elétrons ou métodos mais simples como pirólise por pulverização são altamente adequadas.

Compreender esses princípios fundamentais permite que você selecione não apenas um método, mas o método correto para o seu objetivo de engenharia específico.

Tabela Resumo:

| Método | Princípio Central | Principal Vantagem | Aplicações Comuns |

|---|---|---|---|

| PVD (Deposição Física de Vapor) | Transferência física de material em vácuo | Revestimentos duros e de alta pureza | Revestimentos metálicos, ferramentas resistentes ao desgaste, ótica |

| CVD (Deposição Química de Vapor) | Reação química em um substrato aquecido | Excelente conformidade e uniformidade | Semicondutores, microeletrônica |

| ALD (Deposição por Camadas Atômicas) | Reação química camada por camada | Controle e precisão máximos de espessura | Dispositivos de próxima geração, estruturas 3D complexas |

| Pirólise por Pulverização | Decomposição térmica de uma solução pulverizada | Escalável para grandes áreas | Painéis solares, vidro arquitetônico |

Precisa de orientação especializada em seu processo de filme fino?

Escolher o método de deposição correto é crítico para o sucesso do seu projeto. A KINTEK é especializada no fornecimento de equipamentos de laboratório e consumíveis de alta qualidade para todas as suas necessidades de pesquisa e desenvolvimento de filmes finos. Seja você trabalhando com PVD, CVD ou ALD, nossa experiência pode ajudá-lo a alcançar qualidade, consistência e desempenho superiores do filme.

Ajudamos nossos clientes nos setores de semicondutores, ótica e materiais avançados ao:

- Fornecer equipamentos confiáveis para deposição precisa e repetível.

- Fornecer consumíveis de alta pureza como alvos e precursores para garantir resultados ótimos.

- Oferecer suporte técnico para otimizar seus parâmetros de processo e superar desafios.

Vamos discutir os requisitos específicos da sua aplicação. Entre em contato com nossos especialistas em filmes finos hoje para encontrar a solução perfeita para o seu laboratório.

Guia Visual

Produtos relacionados

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

- Blankos de Ferramentas de Corte de Diamante CVD para Usinagem de Precisão

- Molde de Prensagem Anti-Rachadura para Uso em Laboratório

- Peneiras de Teste de Laboratório e Máquinas de Peneiramento

As pessoas também perguntam

- O que é a deposição química de vapor de diamante por filamento quente? Um Guia para Revestimento de Diamante Sintético

- Como funciona um reator de Deposição Química em Fase Vapor por Filamento Quente (HFCVD)? Guia Especializado para Fabricação de Filmes de Diamante

- O que é CVD de plasma de micro-ondas? Um guia para a síntese de diamante e material de alta pureza

- Que máquina é usada para fazer diamantes cultivados em laboratório? Descubra as Tecnologias HPHT e CVD

- Qual é a função específica do filamento metálico na HF-CVD? Papéis-chave no Crescimento de Diamante