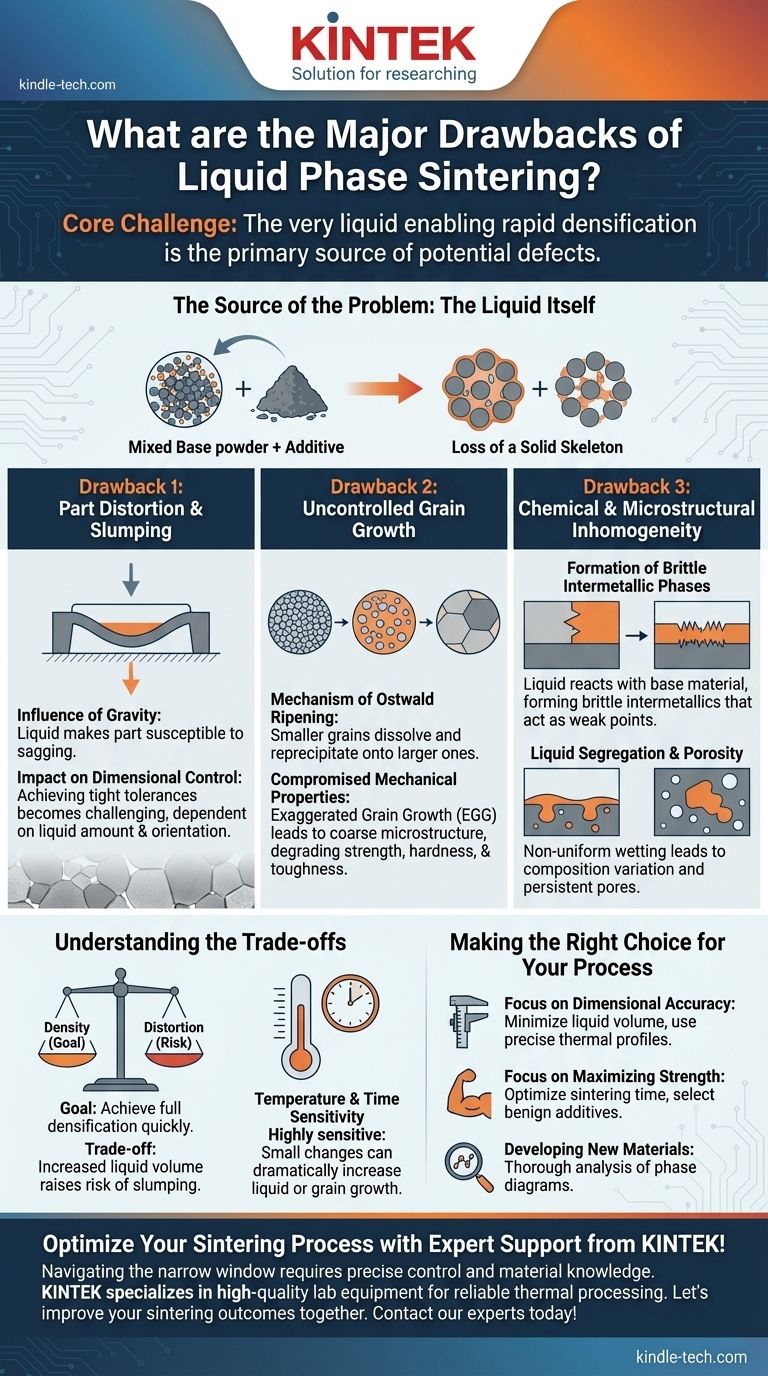

Embora altamente eficaz para a densificação, o processo de sinterização em fase líquida introduz riscos significativos que não estão presentes nos métodos de estado sólido. As principais desvantagens são o potencial de distorção ou colapso da peça, o crescimento descontrolado de grãos que degrada as propriedades mecânicas e as reações químicas que podem formar fases frágeis e indesejáveis dentro do componente final.

O principal desafio da sinterização em fase líquida é que o mesmo líquido que permite a densificação rápida é também a principal fonte de potenciais defeitos. O uso bem-sucedido deste processo depende inteiramente do controle preciso da quantidade, distribuição e comportamento desta fase líquida.

A Origem do Problema: O Próprio Líquido

Para entender as desvantagens, devemos primeiro entender o mecanismo. A sinterização em fase líquida envolve a mistura de um pó base com uma pequena quantidade de um aditivo que possui um ponto de fusão mais baixo.

Como a Fase Líquida Funciona

Quando aquecido, este aditivo derrete antes do material primário, criando um líquido que molha as partículas sólidas. Este líquido puxa as partículas juntas através de ação capilar, preenche os poros entre elas e fornece um caminho rápido para a difusão atômica, levando a uma densificação rápida em temperaturas mais baixas do que a sinterização em estado sólido.

A Perda de um Esqueleto Sólido

O momento crítico ocorre quando o líquido se forma. A estrutura previamente rígida de partículas de pó compactadas é agora parcialmente suportada por um líquido. Esta perda de um esqueleto sólido e rígido é a causa raiz das principais desvantagens.

Desvantagem 1: Distorção e Colapso da Peça

O risco mais imediato na sinterização em fase líquida é a perda da forma do componente.

A Influência da Gravidade

Uma vez que o líquido está presente, a peça é suscetível às forças gravitacionais. Se muito líquido se forma ou se as partículas sólidas não estão dispostas para fornecer suporte suficiente, o componente pode ceder, colapsar ou distorcer sob seu próprio peso.

Impacto no Controle Dimensional

Isso torna a obtenção de tolerâncias dimensionais apertadas um desafio significativo. A forma final torna-se altamente dependente da quantidade precisa de líquido, das taxas de aquecimento e até mesmo da orientação da peça no forno.

Desvantagem 2: Crescimento Descontrolado de Grãos

O líquido fornece um caminho de alta velocidade para o transporte de material, o que pode levar a mudanças rápidas e, por vezes, indesejáveis na microestrutura.

O Mecanismo de Ostwald Ripening

Este processo, conhecido como Ostwald ripening, faz com que grãos maiores cresçam à custa de grãos menores, que se dissolvem no líquido e se reprecipitam nos maiores.

Propriedades Mecânicas Comprometidas

Se este processo não for controlado, pode levar ao crescimento exagerado de grãos (EGG), onde alguns grãos se tornam anormalmente grandes. Isso cria uma microestrutura grosseira e não uniforme que pode degradar severamente as propriedades mecânicas, como resistência, dureza e tenacidade à fratura.

Desvantagem 3: Inhomogeneidade Química e Microestrutural

A interação entre o aditivo líquido e o material base sólido é um processo químico complexo que pode produzir consequências indesejadas.

Formação de Fases Intermetálicas Frágeis

O líquido pode reagir com as partículas sólidas para formar novas fases químicas, conhecidas como intermetálicos. Essas fases são frequentemente frágeis e podem atuar como pontos fracos internos, comprometendo a integridade da peça final. A seleção cuidadosa do material com base em diagramas de fase é essencial para evitar isso.

Segregação de Líquido e Porosidade

Se o líquido não "molhar" uniformemente as partículas sólidas, ele pode se acumular em certas áreas, um fenômeno chamado segregação. Após o resfriamento, esses acúmulos solidificam com uma composição diferente do resto da matriz. Em outras áreas, a má molhabilidade pode deixar poros persistentes, frustrando o objetivo da densificação total.

Compreendendo as Compensações

O sucesso com a sinterização em fase líquida requer a navegação em uma estreita janela de processamento e o equilíbrio de fatores concorrentes.

Densidade vs. Distorção

O objetivo é usar líquido suficiente para alcançar a densificação total rapidamente. No entanto, o aumento da fração de volume de líquido também aumenta o risco de colapso e distorção. Esta é a principal compensação do processo.

Sensibilidade à Temperatura e ao Tempo

O processo é extremamente sensível à temperatura e ao tempo. Uma temperatura ligeiramente mais alta ou um tempo de permanência mais longo pode aumentar drasticamente a quantidade de líquido ou a extensão do crescimento de grãos, transformando um processo bem-sucedido em um fracassado.

A Compatibilidade do Material Não é Negociável

A escolha do aditivo formador de líquido é crítica. Ele deve derreter na temperatura certa, molhar as partículas sólidas de forma eficaz e, o mais importante, não formar fases frágeis ao reagir com o material base.

Fazendo a Escolha Certa para o Seu Processo

Você deve avaliar essas desvantagens no contexto do seu material específico e dos requisitos de desempenho.

- Se o seu foco principal é a precisão dimensional: Priorize a minimização da fração de volume de líquido e a implementação de perfis térmicos precisos e repetíveis para evitar o colapso.

- Se o seu foco principal é maximizar a resistência mecânica: Concentre-se em prevenir o crescimento exagerado de grãos otimizando o tempo de sinterização e selecionando cuidadosamente aditivos conhecidos por terem interações benignas com o material base.

- Se você está desenvolvendo um novo sistema de materiais: Seu primeiro passo deve ser uma análise completa dos diagramas de fase relevantes para prever e evitar a formação de compostos intermetálicos frágeis.

Ao compreender essas desvantagens potenciais, você pode controlar estrategicamente a fase líquida para aproveitar seus benefícios, mitigando seus riscos inerentes.

Tabela Resumo:

| Desvantagem | Causa Principal | Impacto Chave |

|---|---|---|

| Distorção/Colapso da Peça | Perda do esqueleto sólido rígido devido à formação de líquido | Controle dimensional e tolerâncias ruins |

| Crescimento Descontrolado de Grãos | Ostwald ripening facilitado pela fase líquida | Resistência, dureza e tenacidade degradadas |

| Inhomogeneidade Química | Reação entre aditivo líquido e material base | Formação de fases intermetálicas frágeis |

Otimize seu processo de sinterização com o suporte especializado da KINTEK!

A sinterização em fase líquida é uma técnica poderosa, mas complexa. Navegar na estreita janela de processamento entre alcançar a densificação total e evitar defeitos como colapso ou crescimento de grãos requer controle preciso e profundo conhecimento do material. A KINTEK é especializada no fornecimento de equipamentos de laboratório e consumíveis de alta qualidade necessários para processamento térmico confiável. Nossa experiência pode ajudá-lo a selecionar os materiais certos e ajustar seus parâmetros para mitigar esses riscos e alcançar resultados consistentes e de alto desempenho.

Vamos melhorar seus resultados de sinterização juntos. Entre em contato com nossos especialistas hoje para discutir suas necessidades específicas de laboratório!

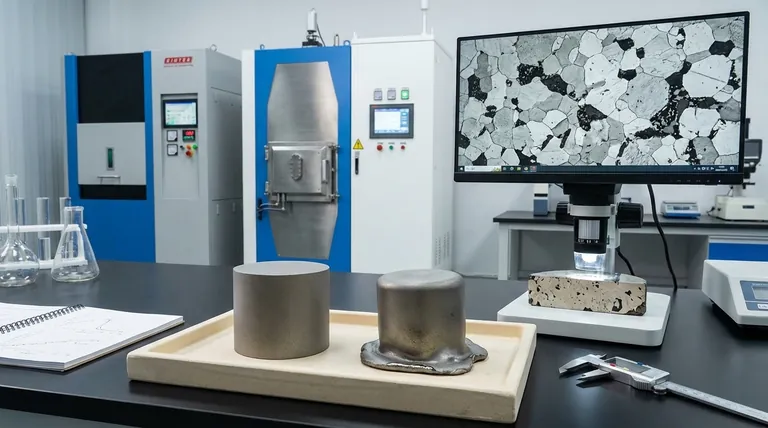

Guia Visual

Produtos relacionados

- Forno de Sinterização por Plasma de Faísca Forno SPS

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Pequeno Forno de Tratamento Térmico a Vácuo e Sinterização de Fio de Tungstênio

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

As pessoas também perguntam

- Quais são os parâmetros para a sinterização por plasma de faísca? Controle de Velocidade Mestra, Pressão e Temperatura

- Quais são as etapas da sinterização por plasma de faísca? Alcance a Densificação Rápida e a Baixa Temperatura

- Qual é a diferença entre prensagem a quente e SPS? Escolha o Método de Sinterização Certo para o Seu Laboratório

- Quais são as vantagens do SPS? Alcance Densidade e Desempenho Superiores de Materiais

- O alumínio pode ser sinterizado? Superando a Barreira de Óxido para Peças Complexas e Leves