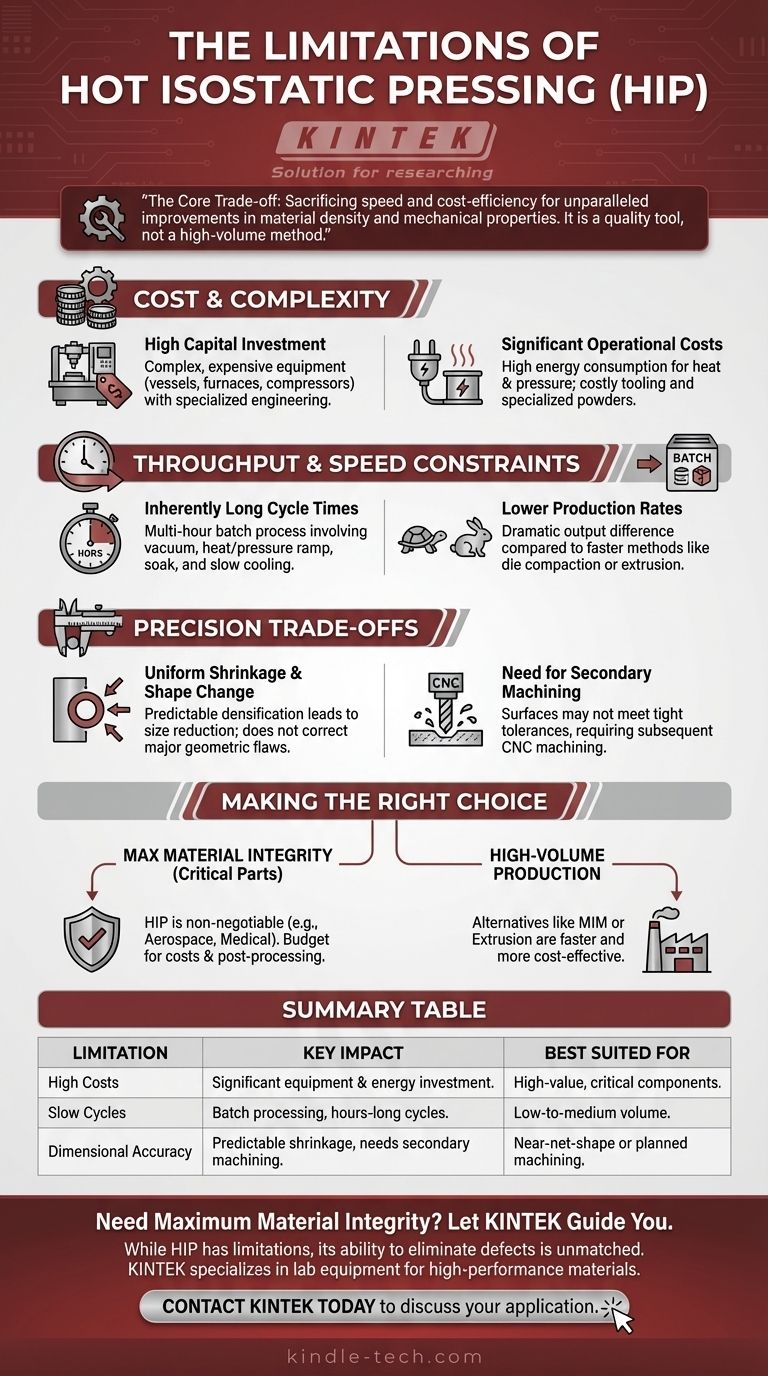

Embora a Prensagem Isostática a Quente (HIP) seja um processo excepcionalmente poderoso, suas principais limitações são os altos custos operacionais, os ciclos de produção lentos e os desafios em alcançar dimensões finais precisas sem processamento secundário. Esses fatores a tornam uma solução especializada, mais adequada para componentes de alto valor do que para produção em massa.

O compromisso central com a Prensagem Isostática a Quente é claro: você está sacrificando a velocidade de produção e a eficiência de custos para alcançar melhorias incomparáveis na densidade do material e nas propriedades mecânicas. É fundamentalmente uma ferramenta de aprimoramento de qualidade e desempenho, não um método de fabricação de alto volume.

O Desafio Central: Custo e Complexidade

Os benefícios significativos de desempenho do HIP vêm a um custo elevado, tanto no investimento inicial quanto nas operações contínuas. Esta é a barreira mais comum para sua adoção.

Alto Investimento de Capital

O equipamento necessário para o HIP é complexo e caro. Um sistema completo inclui um vaso de alta pressão, um forno interno de alta temperatura, compressores potentes e sistemas de controle sofisticados.

Essas máquinas devem suportar pressões e temperaturas extremas com segurança simultaneamente, exigindo engenharia e materiais especializados que elevam os custos iniciais de compra e instalação.

Custos Operacionais Significativos

Além do investimento inicial, as operações diárias são caras. O processo consome grandes quantidades de energia para aquecer o forno e operar os compressores.

Além disso, as ferramentas podem ser caras, e certas aplicações — particularmente aquelas que formam peças a partir de pó — podem exigir pós atomizados (spray-dried) especializados e caros para garantir resultados consistentes.

Restrições de Vazão e Velocidade de Produção

O HIP é um processo inerentemente lento, baseado em lotes. Esse ritmo deliberado é necessário para sua eficácia, mas limita sua aplicação para a fabricação de alto volume.

Tempos de Ciclo Inerentemente Longos

Um ciclo típico de HIP envolve carregar a câmara, criar vácuo, reabastecer com gás inerte, aumentar gradualmente a temperatura e a pressão, manter um tempo de "imersão" específico e, finalmente, uma fase lenta de resfriamento e despressurização.

Toda essa sequência pode levar várias horas, tornando a vazão por máquina muito baixa em comparação com outros métodos de fabricação.

Taxas de Produção Mais Baixas em Comparação com Alternativas

Quando comparado a processos como compactação uniaxial em matriz ou extrusão, o HIP tem uma taxa de produção drasticamente menor.

Enquanto esses métodos podem produzir peças em segundos, um único ciclo de HIP que leva horas pode processar algumas dezenas ou algumas centenas de peças, dependendo do seu tamanho.

Compreendendo os Compromissos na Precisão

Embora o HIP seja valorizado por sua capacidade de adensar uma peça sem distorcer sua geometria geral, ele não garante precisão dimensional perfeita.

A Nuance da Mudança de Forma

O HIP aplica pressão perfeitamente uniforme, o que é excelente para fechar poros internos sem deformar um componente. No entanto, à medida que o material se adensa, ele encolhe uniformemente.

Esse encolhimento previsível deve ser contabilizado no projeto da peça pré-HIP. Não é um processo que possa corrigir grandes falhas geométricas.

A Necessidade de Usinagem Secundária

O encolhimento leve e uniforme e a natureza da aplicação da pressão significam que as superfícies podem não atender às tolerâncias mais rigorosas exigidas para um produto acabado.

Como resultado, recursos ou superfícies críticas geralmente requerem usinagem CNC subsequente para atingir suas dimensões finais e precisas. Isso adiciona outra etapa — e custo adicional — ao fluxo de trabalho geral de produção.

Fazendo a Escolha Certa para o Seu Objetivo

Decidir se deve usar o HIP requer equilibrar seus poderosos benefícios contra suas limitações práticas. Seu objetivo final é o fator mais importante.

- Se seu foco principal for a integridade máxima do material: O HIP é frequentemente inegociável para componentes críticos em aplicações aeroespaciais ou médicas onde a falha não é uma opção. Reserve orçamento para os custos e o pós-processamento necessário.

- Se seu foco principal for a produção de alto volume: Métodos alternativos como compactação em matriz, moldagem por injeção de metal (MIM) ou extrusão serão muito mais econômicos e rápidos para peças menos críticas.

- Se seu foco principal for alcançar uma "forma líquida" (net shape) com tolerâncias rigorosas: Use o HIP para criar uma peça densa, de forma quase líquida, mas você deve projetar seu processo com a expectativa de que a usinagem final será necessária.

Compreender essas limitações é o primeiro passo para alavancar a Prensagem Isostática a Quente para seu propósito pretendido: criar componentes superiores onde o desempenho não pode ser comprometido.

Tabela de Resumo:

| Limitação | Impacto Principal | Mais Adequado Para |

|---|---|---|

| Custos Iniciais e Operacionais Elevados | Investimento significativo em equipamentos e consumo de energia. | Componentes de alto valor onde o desempenho é crítico. |

| Ciclos de Produção Lentos | Processamento em lote com tempos de ciclo de várias horas. | Produção de baixo a médio volume, não produção em massa. |

| Precisão Dimensional | O encolhimento previsível requer usinagem secundária para tolerâncias rigorosas. | Aplicações onde a forma quase líquida é suficiente ou a usinagem é planejada. |

Precisa alcançar a máxima integridade do material para um componente crítico?

Embora o HIP tenha limitações, sua capacidade de eliminar defeitos internos e criar propriedades de material superiores é incomparável. A KINTEK é especializada em equipamentos de laboratório e consumíveis, atendendo às necessidades precisas de laboratórios e departamentos de P&D que desenvolvem e testam materiais de alto desempenho.

Deixe nossos especialistas ajudá-lo a determinar se o HIP é a solução certa para seu projeto e guiá-lo para o equipamento que atende aos seus requisitos específicos.

Entre em contato com a KINTEL hoje para discutir sua aplicação e como podemos apoiar seus objetivos de qualidade e desempenho.

Guia Visual

Produtos relacionados

- Prensa Isostática a Quente WIP Estação de Trabalho 300Mpa para Aplicações de Alta Pressão

- Molde de Prensa Elétrica de Aquecimento para Laboratório Cilíndrico para Aplicações Laboratoriais

- Mini Reator Autoclave de Alta Pressão SS para Uso em Laboratório

- Reatores de Alta Pressão Personalizáveis para Aplicações Científicas e Industriais Avançadas

- Molde de Prensa Cilíndrico com Escala para Laboratório

As pessoas também perguntam

- A prensagem isostática a quente é um tratamento térmico? Um guia para o seu processo termomecânico único

- O que é HIP no processamento de materiais? Alcance Densidade Quase Perfeita para Componentes Críticos

- Quais são algumas das propriedades atraentes dos produtos prensados isostaticamente a quente? Alcance Densidade Perfeita e Desempenho Superior

- Quanta energia consome a prensagem isostática a quente? Desbloqueie a Economia Líquida de Energia em Seu Processo

- Qual é o princípio da prensagem isostática a quente? Alcance 100% de Densidade e Desempenho Superior