A qualidade de um pellet de combustível é definida por quatro características primárias. Estas são a matéria-prima utilizada, seu teor de umidade, seu teor de cinzas e sua durabilidade física. Juntos, esses fatores ditam quanto calor o pellet produzirá, quão limpo ele queimará e quão bem ele funcionará no sistema de rosca sem-fim do seu fogão.

Pellets de alta qualidade não são simplesmente serragem comprimida; são um combustível projetado para máxima produção de calor com manutenção mínima. Compreender os principais indicadores de qualidade permite ir além do preço e selecionar um combustível que garanta a operação eficiente e confiável do seu aparelho de aquecimento.

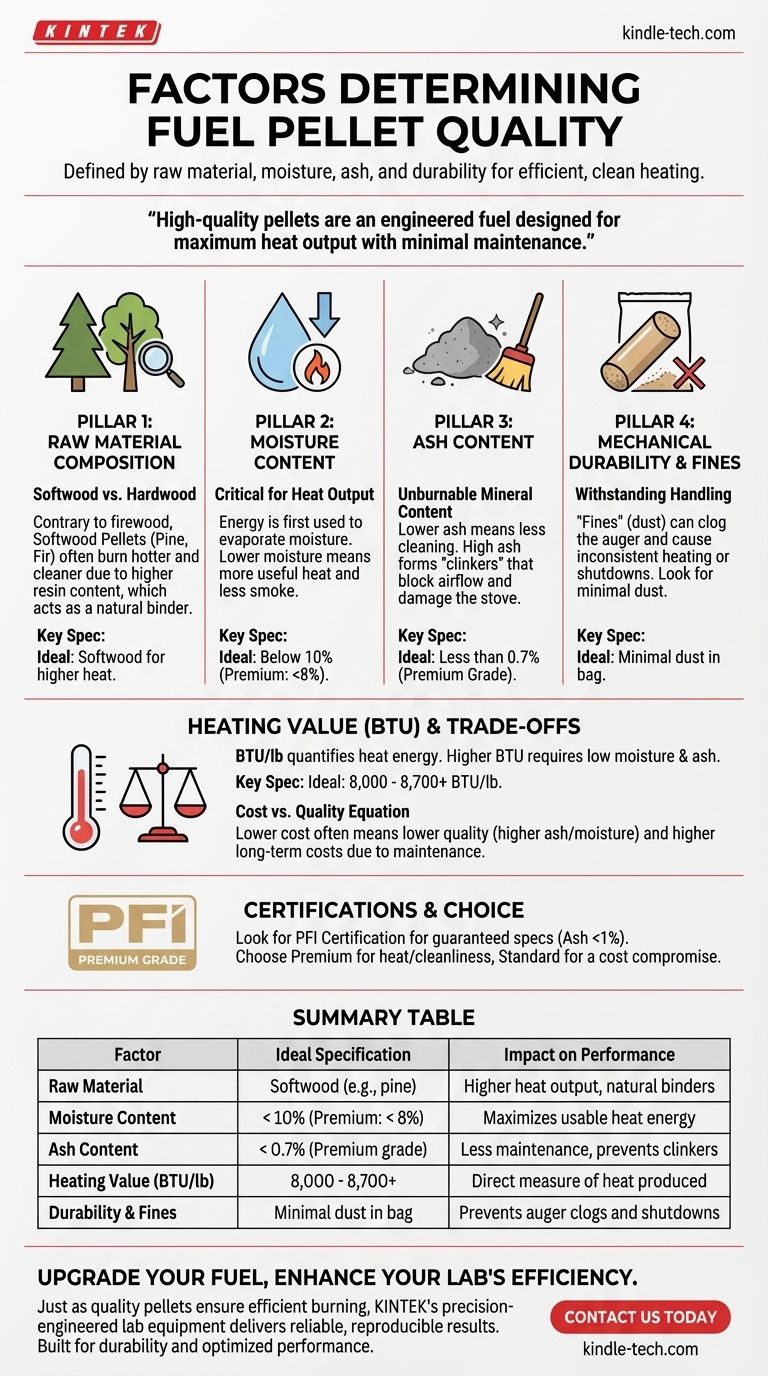

Os Pilares Essenciais da Qualidade dos Pellets

O desempenho do seu fogão ou caldeira a pellets está diretamente ligado ao combustível que você usa. Pellets inferiores podem levar a menor produção de calor, limpeza frequente e até mesmo danos aos componentes mecânicos ao longo do tempo.

Composição da Matéria-Prima

O tipo de madeira utilizada é a base do pellet. As duas categorias principais são madeira macia (como pinho ou abeto) e madeira dura (como carvalho ou bordo).

Ao contrário da lógica da lenha, os pellets de madeira macia geralmente queimam mais quente e mais limpo do que os pellets de madeira dura. Isso se deve ao seu maior teor de resina, que possui alto valor energético e atua como aglutinante natural durante a compressão.

Teor de Umidade

Este é um dos fatores mais críticos para a produção de calor. A energia no pellet deve primeiro ser usada para evaporar qualquer umidade interna antes que possa ser convertida em calor útil para sua casa.

Um pellet ideal deve ter um teor de umidade abaixo de 10%, com pellets premium frequentemente atingindo níveis abaixo de 8%. Mais umidade significa menos calor e mais fumaça.

Teor de Cinzas

Cinzas são o conteúdo mineral incombustível que sobra após a combustão. Um teor de cinzas mais baixo é sempre melhor, pois se traduz diretamente em menos manutenção e limpeza.

Altos níveis de cinzas podem formar depósitos duros e vítreos chamados "clínqueres" no pote de queima do fogão, que bloqueiam o fluxo de ar e podem desligar o aparelho. Pellets de grau premium geralmente têm um teor de cinzas inferior a 0,7%.

Valor de Aquecimento (BTU)

O valor de aquecimento, medido em Unidades Térmicas Britânicas (BTU), quantifica a quantidade de energia que uma libra de pellets pode produzir. Uma classificação BTU mais alta significa mais calor de cada saco.

Este valor é diretamente influenciado pelos outros fatores. Baixa umidade e baixo teor de cinzas são pré-requisitos para uma alta classificação BTU, que geralmente está na faixa de 8.000 a 8.700 BTU por libra para pellets de alta qualidade.

Durabilidade Mecânica e Finos

Isso se refere à capacidade do pellet de resistir ao transporte e manuseio sem se desintegrar em pó. O pó resultante, conhecido como "finos", pode causar problemas significativos.

O excesso de finos pode entupir a rosca sem-fim que alimenta os pellets no pote de queima, levando a aquecimento inconsistente ou desligamentos do fogão. Procure sacos com o mínimo de pó no fundo, indicando boa durabilidade.

Compreendendo as Trocas e Certificações

Escolher pellets não é apenas encontrar os "melhores" números; é encontrar o equilíbrio certo para suas necessidades e entender o que procurar na embalagem.

A Equação Custo vs. Qualidade

Pellets de menor custo são quase sempre de menor qualidade. Eles podem conter casca, ter maior umidade ou produzir mais cinzas.

Embora a economia inicial possa ser atraente, ela geralmente resulta em custos de longo prazo mais altos devido ao aumento da manutenção do fogão, limpeza mais frequente e menor eficiência geral de aquecimento.

O Papel dos Aglutinantes

Alguns pellets, particularmente aqueles feitos de materiais com menos resina natural, podem usar agentes aglutinantes para melhorar a durabilidade.

Pellets de alta qualidade geralmente usam aglutinantes naturais como o amido. Tenha cuidado com pellets que não especificam seu aglutinante, pois alguns podem conter produtos químicos que você não deseja queimar em ambientes fechados.

Procure por Certificações de Qualidade

A maneira mais confiável de garantir a qualidade é procurar uma marca de certificação da indústria na embalagem, como a do Pellet Fuels Institute (PFI).

O programa PFI estabelece padrões para os graus "Premium" e "Standard". Uma certificação "Premium" garante um teor de cinzas inferior a 1%, assegurando uma queima mais limpa e eficiente.

Como Escolher os Pellets Certos para o Seu Fogão

Sua escolha deve se alinhar diretamente com seu objetivo principal, seja maximizar o calor, minimizar o custo ou proteger seu equipamento.

- Se seu foco principal é a máxima produção de calor e mínima limpeza: Escolha um pellet de madeira macia certificado PFI "Premium" com um teor de cinzas explicitamente listado abaixo de 0,7%.

- Se seu foco principal é equilibrar custo e desempenho: Um pellet certificado PFI "Standard" pode ser um bom compromisso, mas esteja preparado para uma limpeza um pouco mais frequente do pote de queima.

- Se seu foco principal é evitar problemas com o equipamento: Sempre verifique o fundo da embalagem quanto a finos. Uma pequena quantidade é normal, mas se você vir mais de meia xícara de pó, isso indica baixa durabilidade que pode entupir sua rosca sem-fim.

Em última análise, investir em pellets de alta qualidade é um investimento na eficiência e longevidade do seu aparelho de aquecimento.

Tabela Resumo:

| Fator | Especificação Ideal | Impacto no Desempenho |

|---|---|---|

| Matéria-Prima | Madeira macia (ex: pinho) | Maior produção de calor, aglutinantes naturais |

| Teor de Umidade | < 10% (premium: < 8%) | Maximiza a energia térmica utilizável |

| Teor de Cinzas | < 0,7% (grau Premium) | Menos manutenção, previne clínqueres |

| Valor de Aquecimento (BTU/lb) | 8.000 - 8.700+ | Medida direta do calor produzido |

| Durabilidade e Finos | Mínimo de pó na embalagem | Previne entupimentos da rosca sem-fim e desligamentos do fogão |

Atualize Seu Combustível, Aumente a Eficiência do Seu Laboratório

Assim como pellets de alta qualidade são essenciais para uma queima limpa e eficiente, equipamentos de laboratório projetados com precisão são críticos para resultados confiáveis e reproduzíveis. A KINTEK é especializada em equipamentos e consumíveis de laboratório de alto desempenho, atendendo às necessidades exigentes de laboratórios de pesquisa e controle de qualidade.

Nossos produtos são projetados com a mesma atenção aos detalhes que define um pellet de combustível premium: construídos para durabilidade, otimizados para desempenho e certificados para qualidade. Se você precisa de controle preciso de temperatura, materiais robustos ou resultados consistentes, a KINTEK oferece a confiabilidade que seu laboratório depende.

Entre em contato conosco hoje para discutir como nossas soluções podem trazer eficiência superior e longevidade às operações do seu laboratório.

Guia Visual

Produtos relacionados

- Peneiras de Teste de Laboratório e Máquina Vibratória de Peneira

- Equipamento de Forno Tubular de Deposição Química a Vapor Aprimorada por Plasma Inclinado Rotativo PECVD

- Máquina de Montagem de Amostras Metalográficas para Materiais e Análises de Laboratório

- Máquina Manual de Prensagem de Comprimidos de Punção Única Máquina de Prensagem de Comprimidos TDP

- Esterilizador de Laboratório Autoclave Máquina de Esterilização de Pó de Ervas para Plantas

As pessoas também perguntam

- Por que um sistema de peneiramento padronizado é necessário para a pesquisa de capim-elefante? Garante Consistência Confiável da Amostra

- Por que é usado um agitador de peneira vibratória eletromagnética de laboratório? Otimizar o pré-tratamento químico da casca de noz

- Por que um sistema de peneiramento vibratório de precisão é importante para a análise de ligas de Pt/Pd? Garanta a integridade dos dados e a precisão do DRX

- Quais são as desvantagens da máquina de peneiramento? Limitações chave na análise do tamanho de partículas

- Por que usar um agitador de peneira vibratória para pó de PET? Alcance controle preciso do tamanho de partícula para pesquisa química