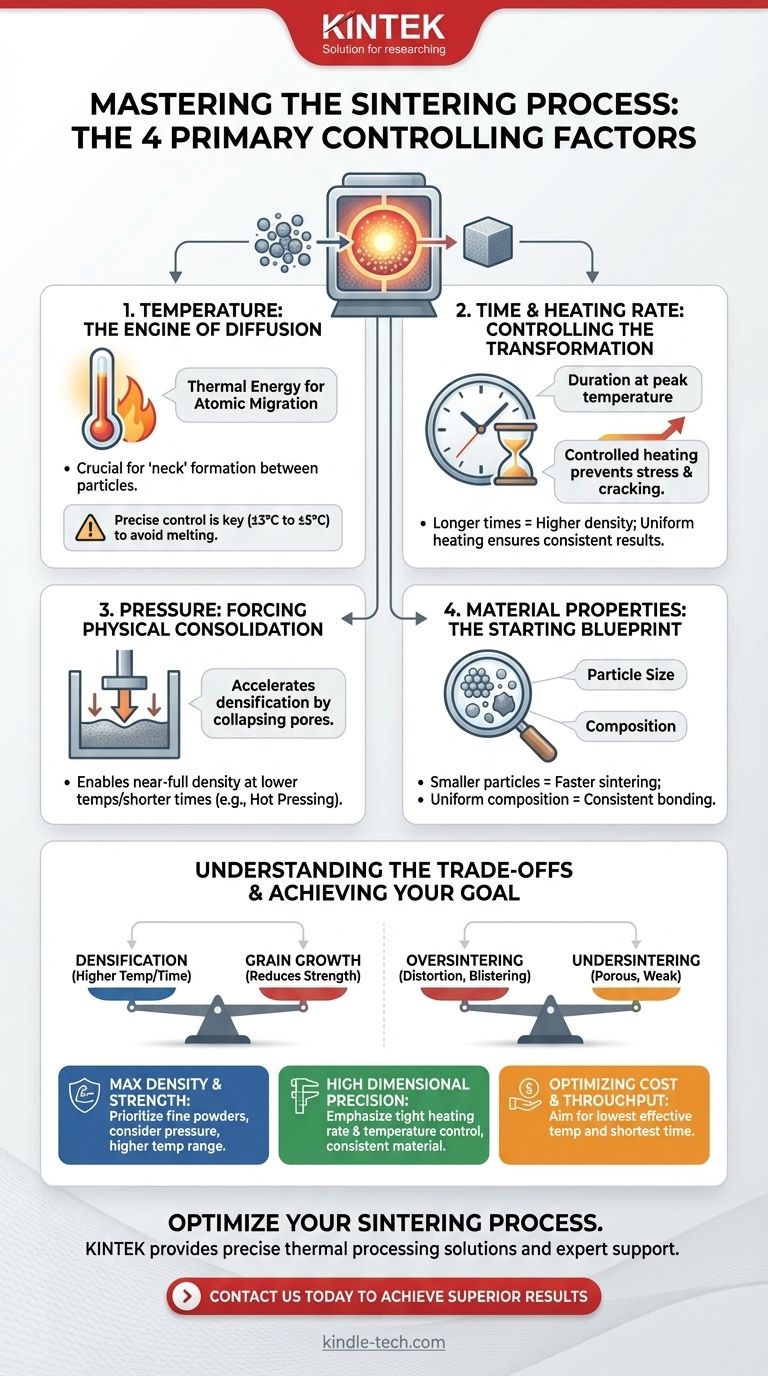

Em sua essência, o processo de sinterização é controlado por quatro fatores primários: temperatura, tempo, pressão e as propriedades intrínsecas do material de partida. Essas variáveis são manipuladas para transformar um pó solto em um objeto denso e sólido, criando ligações atômicas entre as partículas, tudo sem derreter o material a granel. O sucesso depende do gerenciamento preciso desses fatores para alcançar a densidade, resistência e precisão dimensional desejadas.

A sinterização é fundamentalmente um processo de difusão atômica controlada. A chave é equilibrar os parâmetros do processo para maximizar a ligação interpartículas e eliminar a porosidade, ao mesmo tempo em que se previnem efeitos indesejáveis como crescimento de grão ou distorção da peça, que podem comprometer o desempenho final.

Os Impulsionadores Fundamentais da Sinterização

Para controlar o resultado da sinterização, você deve entender como cada fator primário influencia o material em um nível microscópico. Estas não são variáveis independentes; elas interagem para determinar as propriedades finais do componente.

Temperatura: O Motor da Difusão

A temperatura é o fator mais crítico na sinterização. Ela fornece a energia térmica necessária para que os átomos migrem através das superfícies das partículas adjacentes, formando ligações metalúrgicas ou "pescoços" em seus pontos de contato.

À medida que a temperatura aumenta, a taxa dessa difusão atômica aumenta exponencialmente. No entanto, a temperatura deve permanecer abaixo do ponto de fusão do material. A janela de processo é frequentemente estreita, com especificações de qualidade frequentemente exigindo controle de temperatura dentro de ±3°C a ±5°C para garantir resultados consistentes.

Tempo e Taxa de Aquecimento: Controlando a Transformação

O tempo de sinterização refere-se à duração em que o material é mantido na temperatura máxima de sinterização. Este período permite que o processo de difusão, iniciado pela temperatura, progrida e reduza a porosidade entre as partículas. Tempos mais longos geralmente levam a uma densidade maior.

A taxa de aquecimento, ou a rapidez com que a peça atinge a temperatura de sinterização, também é crucial. Uma taxa controlada garante um aquecimento uniforme, prevenindo tensões internas, rachaduras ou distorções, especialmente em geometrias maiores ou mais complexas.

Pressão: Forçando a Consolidação Física

Embora nem sempre seja necessária, a aplicação de pressão externa durante a sinterização acelera drasticamente a densificação. A pressão aprimora o processo de duas maneiras: força as partículas a um arranjo mais apertado e ajuda ativamente a colapsar os poros entre elas.

Esta técnica, conhecida como sinterização sob pressão ou prensagem a quente, pode alcançar densidade quase total em temperaturas mais baixas ou em tempos mais curtos em comparação com a sinterização sem pressão (pó solto).

Propriedades do Material: O Projeto Inicial

O resultado final é predeterminado pelas características do pó inicial. As duas propriedades mais importantes são tamanho da partícula e composição.

Partículas menores possuem uma maior relação área de superfície/volume. Isso cria uma força motriz termodinâmica mais forte para a sinterização, permitindo que o processo ocorra mais rapidamente e em temperaturas mais baixas. Uma composição uniforme e homogênea garante que a ligação ocorra consistentemente em toda a peça, prevenindo pontos fracos.

Entendendo os Compromissos

Alcançar uma peça sinterizada perfeita é um ato de equilíbrio. Otimizar uma propriedade geralmente ocorre em detrimento de outra. Entender esses compromissos é a marca de um verdadeiro especialista.

Densificação vs. Crescimento de Grão

O objetivo principal da sinterização é a densificação — a eliminação da porosidade. Embora temperaturas mais altas e tempos mais longos promovam isso, eles também incentivam o crescimento de grão, onde grãos cristalinos menores se fundem em grãos maiores. O crescimento excessivo de grão pode tornar um material mais quebradiço e reduzir sua resistência geral.

Sinterização Excessiva vs. Sinterização Insuficiente

Existe uma janela precisa para a sinterização ideal. A sinterização insuficiente ocorre quando a temperatura ou o tempo são inadequados, resultando em uma peça porosa e fraca com más propriedades mecânicas.

Inversamente, a sinterização excessiva ocorre quando a temperatura é muito alta ou mantida por muito tempo. Isso pode levar a distorção, bolhas ou até mesmo fusão localizada (conhecida como "suor"), todos os quais arruínam a integridade e a precisão dimensional do componente.

Encolhimento e Controle Dimensional

À medida que a porosidade é eliminada, a peça inevitavelmente encolhe. Esse encolhimento deve ser previsível e uniforme para produzir um componente que atenda a tolerâncias dimensionais rigorosas. Pó não uniforme, compactação inconsistente ou controle de temperatura deficiente podem levar a encolhimento imprevisível e peças finais empenadas.

Fazendo a Escolha Certa para o Seu Objetivo

Os parâmetros ideais de sinterização não são universais; eles são ditados pelos objetivos específicos do seu componente. Use seu objetivo como guia para priorizar os fatores de controle.

- Se seu foco principal é densidade e resistência máximas: Priorize pós finos e uniformes e considere o uso de pressão aplicada. Você provavelmente operará na extremidade superior da faixa de temperatura aceitável para o seu material.

- Se seu foco principal é alta precisão dimensional: Enfatize o controle extremamente rigoroso da taxa de aquecimento e da temperatura de pico. A consistência em seu pó de partida e no processo de compactação é inegociável.

- Se seu foco principal é otimizar custo e rendimento: Busque a temperatura mais baixa possível e o menor tempo de sinterização que atendam de forma confiável às especificações mínimas de desempenho exigidas para o componente.

Dominar a sinterização é entender como manipular esses fatores fundamentais para guiar de forma consistente e previsível um material em pó à sua forma final e funcional.

Tabela Resumo:

| Fator | Papel na Sinterização | Consideração Chave |

|---|---|---|

| Temperatura | Impulsiona a difusão atômica para a ligação | Deve permanecer abaixo do ponto de fusão; controle preciso (±3-5°C) é fundamental |

| Tempo e Taxa de Aquecimento | Permite que o processo de difusão se complete | Taxa controlada previne estresse/rachaduras; tempos mais longos aumentam a densidade |

| Pressão | Acelera a densificação forçando a consolidação das partículas | Permite densidade quase total em temperaturas mais baixas/tempos mais curtos (prensagem a quente) |

| Propriedades do Material | Determina o ponto de partida para o processo | Tamanho de partícula menor e composição uniforme garantem resultados consistentes |

Com dificuldades para otimizar seu processo de sinterização para densidade, resistência ou precisão máximas? A KINTEK é especializada em equipamentos de laboratório e consumíveis, fornecendo as soluções de processamento térmico precisas e o suporte especializado que seu laboratório necessita. Nossos produtos são projetados para oferecer o controle de temperatura consistente e o desempenho confiável necessários para dominar os fatores críticos da sinterização. Deixe nossos especialistas ajudá-lo a alcançar resultados superiores — entre em contato conosco hoje para discutir sua aplicação específica!

Guia Visual

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo e Sinterização com Pressão de Ar de 9MPa

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Forno de Sinterização por Plasma de Faísca Forno SPS

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

- Forno de Tubo de Quartzo para Processamento Térmico Rápido (RTP) de Laboratório

As pessoas também perguntam

- Quais são as vantagens de usar um forno de prensagem a quente a vácuo? Alcança 98,9% de Densidade em Cerâmicas Laminadas de Al2O3-TiC

- Como um forno de sinterização por prensagem a quente a vácuo facilita a alta densificação de ligas Al-30%Sc?

- Como um sistema de ambiente de vácuo contribui para a sinterização por prensagem a quente de B4C-CeB6? Desbloqueie a Densidade Máxima de Cerâmica

- Quais são as vantagens de um forno de prensagem a quente a vácuo? Obtenha cerâmicas NTC de alta densidade com estabilidade superior.

- Quais são as vantagens de usar um forno de sinterização por prensagem a quente a vácuo? Densidade Superior para Fe3Al Nanocristalino