Para controlar o tamanho final do produto em um moinho de bolas, você deve gerenciar um conjunto de variáveis interconectadas. Os fatores mais significativos incluem a velocidade de rotação do moinho, as propriedades do meio de moagem (tamanho, densidade e quantidade), a taxa na qual você alimenta o material no moinho e a dureza intrínseca do material que está sendo moído.

O tamanho final da partícula não é o resultado de uma única configuração, mas de um equilíbrio. Ele é determinado pela energia total transferida para o material, que é uma função de quanto tempo ele permanece no moinho e da intensidade da ação de moagem.

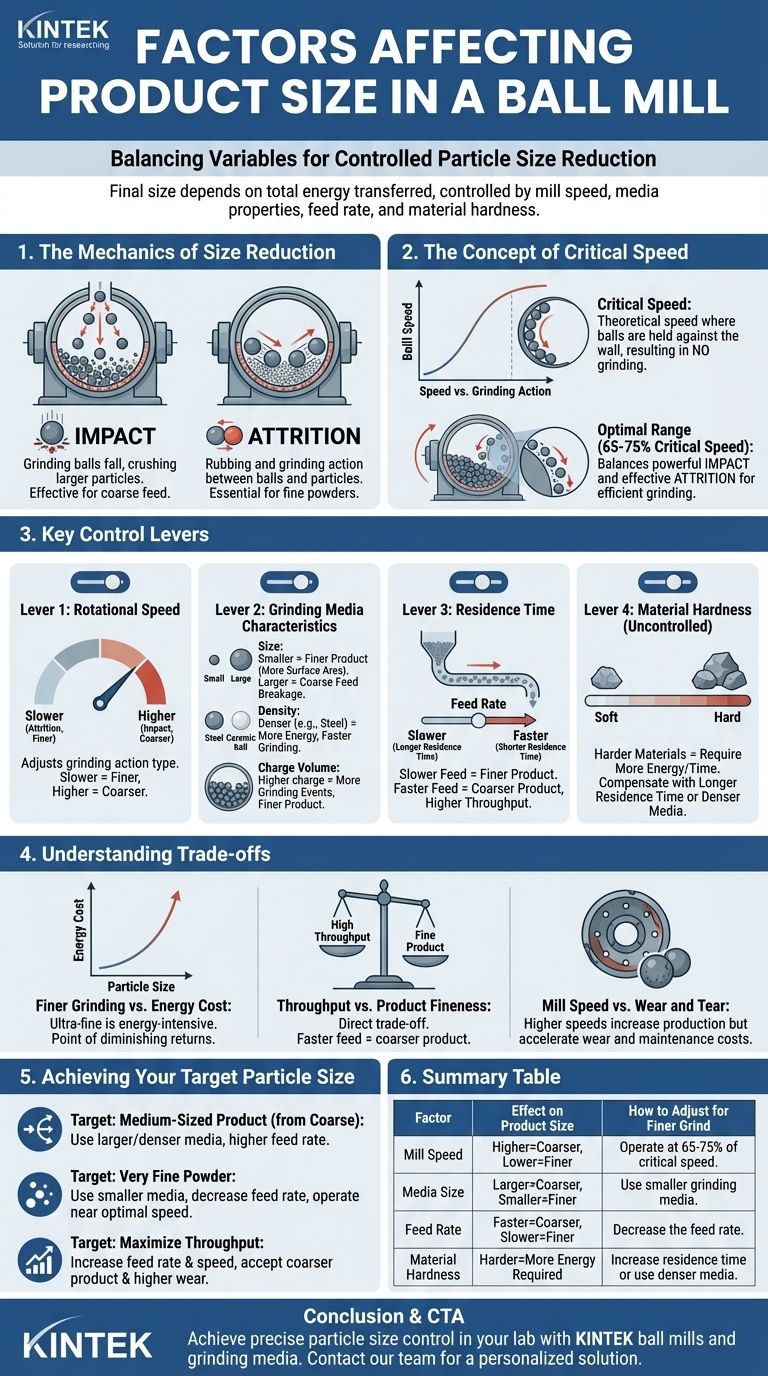

A Mecânica da Redução de Tamanho

Um moinho de bolas reduz o tamanho das partículas através de uma combinação de impacto e atrito. Entender qual força você precisa priorizar é a chave para controlar sua produção.

Impacto vs. Atrito

O impacto ocorre quando as bolas de moagem caem do topo do moinho rotativo, esmagando as partículas abaixo. Isso é eficaz para quebrar partículas de alimentação maiores.

O atrito é a ação de esfregar e moer que ocorre quando as bolas e as partículas deslizam umas sobre as outras. Isso é essencial para produzir pós muito finos.

O Conceito de Velocidade Crítica

A velocidade de rotação dita a natureza da ação de moagem. A "velocidade crítica" de um moinho é a velocidade teórica na qual o meio de moagem seria mantido contra a parede do moinho pela força centrífuga, resultando em nenhuma moagem.

A maioria dos moinhos de bolas opera a 65-75% da velocidade crítica. Isso permite que as bolas sejam levantadas o suficiente para impactos poderosos sem ficarem presas à parede, criando um movimento de "cascata" que equilibra impacto e atrito.

Alavancas de Controle Chave para o Tamanho do Produto

Para atingir um tamanho de partícula específico, você deve ajustar os parâmetros operacionais do moinho. Estas são suas principais alavancas de controle.

Alavanca 1: Velocidade de Rotação

Velocidades mais lentas favorecem o atrito, levando a uma moagem mais fina, mas com menor rendimento.

Velocidades mais altas (aproximando-se da velocidade crítica) aumentam o impacto, o que é melhor para moagem grossa, mas pode reduzir a eficiência se o material exigir moagem fina.

Alavanca 2: Características do Meio de Moagem

As bolas são as ferramentas que realizam o trabalho. Suas propriedades são críticas.

- Tamanho: Bolas maiores criam impactos mais poderosos, ideais para quebrar alimentação grosseira. Bolas menores têm mais área de superfície e criam mais atrito, levando a um produto final mais fino.

- Densidade: Meios mais densos (como aço) entregam mais energia no impacto do que meios menos densos (como cerâmica). Isso permite uma moagem mais rápida ou o processamento de materiais mais duros.

- Volume de Carga: Esta é a porcentagem do moinho preenchida com bolas, tipicamente 40-50%. Uma carga maior aumenta o número de eventos de moagem, muitas vezes resultando em um produto mais fino.

Alavanca 3: Tempo de Residência

O tempo de residência é o tempo que o material permanece dentro do moinho, e é diretamente controlado pela taxa de alimentação.

Uma taxa de alimentação mais lenta aumenta o tempo de residência. Isso expõe cada partícula a mais eventos de impacto e atrito, resultando em um produto final mais fino.

Por outro lado, uma taxa de alimentação mais rápida encurta o tempo de residência, levando a uma produção mais grosseira, mas com maior rendimento.

A Variável Não Controlada: Dureza do Material

Você não pode mudar a dureza do material que está moendo, mas deve levá-la em consideração.

Materiais mais duros exigem mais energia para serem quebrados. Para atingir um tamanho alvo com um material duro, você pode precisar aumentar o tempo de residência (diminuir a taxa de alimentação) ou usar meios de moagem mais densos e maiores.

Compreendendo as Trocas

Otimizar para um resultado geralmente significa sacrificar outro. Estar ciente desses compromissos é essencial para uma operação eficiente.

Moagem Mais Fina vs. Custo de Energia

Obter um produto ultrafino consome muita energia. A energia necessária para quebrar partículas aumenta exponencialmente à medida que o tamanho da partícula diminui. Sempre há um ponto de retornos decrescentes onde o custo da energia supera o benefício de um pó ligeiramente mais fino.

Rendimento vs. Finura do Produto

Existe uma troca direta entre a quantidade de material que você pode processar (rendimento) e a finura do produto final. Aumentar a taxa de alimentação para aumentar o rendimento quase sempre resultará em um produto final mais grosseiro, pois o tempo de residência é menor.

Velocidade do Moinho vs. Desgaste

Operar em velocidades mais altas pode aumentar as taxas de produção, mas também acelera significativamente o desgaste do revestimento interno do moinho e dos próprios meios de moagem. Isso aumenta a frequência de manutenção e os custos operacionais ao longo do tempo.

Atingindo o Tamanho de Partícula Desejado

Sua estratégia operacional deve ser ditada pelos requisitos do seu produto final.

- Se seu foco principal é quebrar alimentação grosseira em um produto de tamanho médio: Use meios de moagem maiores e mais densos e uma taxa de alimentação mais alta para tempos de residência mais curtos.

- Se seu foco principal é produzir um pó muito fino: Use meios de moagem menores, diminua a taxa de alimentação para maximizar o tempo de residência e opere o moinho perto de sua velocidade ideal (cerca de 70% da crítica).

- Se seu foco principal é maximizar o rendimento: Aumente a taxa de alimentação e a velocidade do moinho, mas esteja preparado para aceitar um produto final mais grosseiro e custos de manutenção mais altos.

Ao ajustar sistematicamente essas alavancas principais, você pode obter controle preciso sobre seu processo de moagem para alcançar resultados consistentes.

Tabela Resumo:

| Fator | Efeito no Tamanho do Produto | Como Ajustar para Moagem Mais Fina |

|---|---|---|

| Velocidade do Moinho | Velocidade maior = mais impacto (mais grosseiro). Velocidade menor = mais atrito (mais fino). | Operar a 65-75% da velocidade crítica. |

| Tamanho do Meio | Bolas maiores = moagem mais grosseira. Bolas menores = moagem mais fina. | Usar meios de moagem menores. |

| Taxa de Alimentação | Alimentação mais rápida = produto mais grosseiro (menor tempo de residência). Alimentação mais lenta = produto mais fino. | Diminuir a taxa de alimentação. |

| Dureza do Material | Materiais mais duros exigem mais energia e tempo para moer finamente. | Aumentar o tempo de residência (alimentação lenta) ou usar meios mais densos. |

Obtenha controle preciso do tamanho de partículas em seu laboratório. O moinho de bolas certo é fundamental para resultados eficientes e reproduzíveis. A KINTEK é especializada em moinhos de laboratório de alta qualidade e meios de moagem adaptados aos seus materiais específicos e tamanhos de partículas alvo. Nossos especialistas podem ajudá-lo a selecionar o equipamento perfeito para otimizar seu processo. Entre em contato com nossa equipe hoje para discutir suas necessidades de moagem e obter uma solução personalizada.

Guia Visual

Produtos relacionados

- Máquina de Moinho de Bolas Planetário de Alta Energia para Laboratório Tipo Tanque Horizontal

- Mini Moinho de Bolas Planetário para Moagem Laboratorial

- Moedor Criogênico de Nitrogênio Líquido Cryomill Pulverizador Ultrafino de Fluxo de Ar

- Máquina Trituradora de Plástico Potente

- Peneiras de Teste de Laboratório e Máquina Vibratória de Peneira

As pessoas também perguntam

- Como um moinho de bolas planetário aprimora a atividade eletrocatalítica do La0.6Sr0.4CoO3-δ? Aumente o Desempenho do seu Catalisador

- Por que um moinho de bolas planetário de alta energia é preferido à fundição tradicional para HEAs nanocristalinos?

- Qual é o papel de um moinho de bolas planetário na síntese de eletrólitos sólidos de sulfeto Li2S–P2S5?

- Por que os moinhos de bolas planetários de alta intensidade são preferidos para reduzir a cristalinidade da lignocelulose?

- Qual é o papel específico de um moinho de bolas planetário de alta energia na síntese de eletrólitos de estado sólido de sulfeto dopado com Ag?