O produto final de um moinho de bolas é um resultado direto de vários fatores controláveis. Os mais significativos são a velocidade de rotação do moinho, as características do meio de moagem (como tamanho, material e quantidade), as propriedades do material a ser moído e a duração do processo de moagem. Compreender como manipular essas variáveis é a chave para alcançar uma produção consistente e previsível.

Alcançar o tamanho de partícula desejado não é encontrar uma configuração "perfeita". É sobre entender a relação dinâmica entre a velocidade do moinho, o meio de moagem e as propriedades do material para equilibrar a eficiência da moagem com a qualidade do produto final.

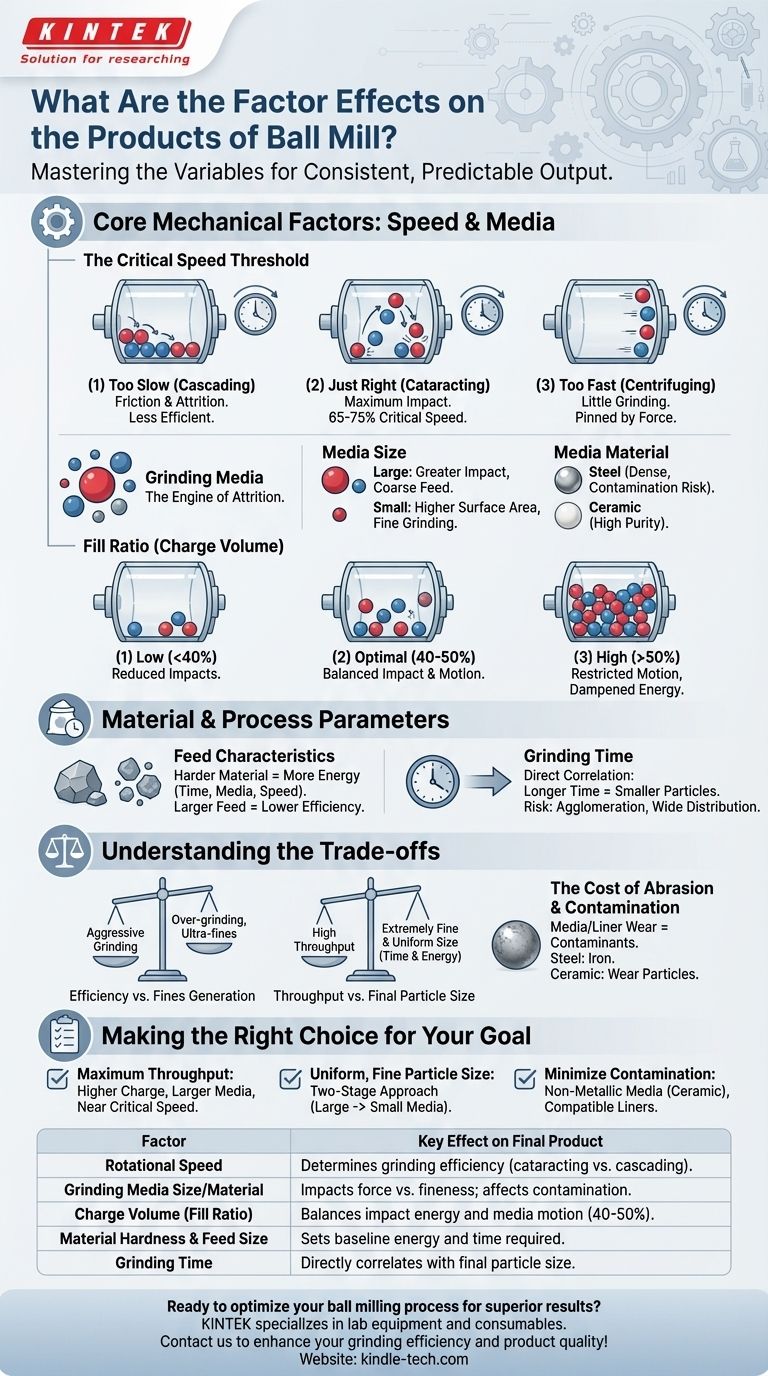

Fatores Mecânicos Essenciais: Velocidade e Meio

A configuração física do moinho e seu meio são os principais impulsionadores da ação de moagem. Acertar esses pontos é o primeiro passo para o controle do processo.

O Limiar de Velocidade Crítica

A velocidade de rotação de um moinho de bolas dita o movimento do meio de moagem. Este movimento é diretamente responsável pela quebra do material.

- Muito lento (Cascata): As bolas rolam umas sobre as outras, criando ação de moagem principalmente por atrito (atrito). Isso é menos eficiente para quebrar partículas grandes, mas pode ser útil para moagem fina.

- Muito rápido (Centrifugação): As bolas são presas à parede externa do moinho pela força centrífuga. Elas nunca caem, e pouca ou nenhuma moagem ocorre.

- Ideal (Catarata): A uma "velocidade crítica" (tipicamente 65-75% da velocidade de centrifugação), as bolas são levadas pela parede e depois caem sobre o material abaixo. Isso cria a força de impacto máxima e é a velocidade mais eficiente para moagem de uso geral.

Meio de Moagem: O Motor do Atrito

As próprias bolas são as ferramentas que realizam o trabalho. Seu tamanho, densidade e tipo de material têm um efeito profundo no produto final.

- Tamanho do Meio: Bolas maiores e mais pesadas fornecem maior força de impacto, ideais para quebrar material de alimentação grosso e duro. Bolas menores têm uma área de superfície muito maior, tornando-as mais eficazes para moagem fina e criação de um produto final uniforme.

- Material do Meio: As bolas são comumente feitas de aço, aço inoxidável, cerâmica ou até borracha. O aço é denso e eficaz, mas pode introduzir contaminação metálica. O meio cerâmico é frequentemente usado quando a pureza do produto é crítica.

Taxa de Preenchimento: Equilibrando Impacto e Espaço

O "volume de carga" refere-se à porcentagem do volume interno do moinho preenchido com meio de moagem.

A carga ideal está tipicamente entre 40% e 50%. Um nível de preenchimento mais baixo reduz o número de impactos e retarda a moagem. Um nível de preenchimento muito alto restringe o movimento das bolas, amortecendo sua queda e reduzindo a energia de impacto.

Parâmetros de Material e Processo

Além da mecânica da máquina, o material que você coloca e por quanto tempo o processa são variáveis cruciais que você pode controlar diretamente.

Características da Alimentação

A condição inicial do seu material estabelece a linha de base para todo o processo. Um material mais duro e menos quebradiço exigirá mais energia — seja por tempos de moagem mais longos, meio mais pesado ou velocidades mais altas — para alcançar a mesma redução de tamanho que um material mais macio.

O tamanho inicial da partícula também importa. Alimentar um moinho com material muito grande para o meio escolhido será altamente ineficiente.

Tempo de Moagem

Esta é a variável mais simples de ajustar. Todos os outros fatores sendo iguais, tempos de moagem mais longos resultam em tamanhos de partícula finais menores.

No entanto, há um ponto de retornos decrescentes. A moagem excessiva pode levar à aglomeração de partículas ou criar uma distribuição indesejavelmente ampla de tamanhos de partícula.

Compreendendo as Compensações

Otimizar um processo de moagem de bolas é sempre um ato de equilíbrio. Melhorar uma métrica geralmente ocorre em detrimento de outra.

Eficiência vs. Geração de Finos

A moagem agressiva — usando altas velocidades e meios grandes e pesados — é eficiente na redução rápida do tamanho das partículas. No entanto, esse processo de alta energia pode "moer excessivamente" uma parte do material, criando uma grande quantidade de partículas ultrafinas que podem ser indesejáveis.

Rendimento vs. Tamanho Final da Partícula

Alcançar um tamanho de partícula extremamente fino e uniforme requer tempo e energia significativos. Isso reduz diretamente o rendimento geral da sua operação. Você deve decidir se a velocidade de processamento ou a precisão do produto final é mais importante.

O Custo da Abrasão e Contaminação

Todos os meios de moagem e revestimentos de moinho se desgastam com o tempo. Este processo, conhecido como abrasão, pode introduzir contaminantes em seu produto.

O meio de aço duro se desgasta lentamente, mas é uma fonte comum de contaminação por ferro. O meio cerâmico mais macio pode eliminar a contaminação metálica, mas pode se desgastar mais rapidamente, adicionando seu próprio material ao produto e exigindo substituição mais frequente.

Fazendo a Escolha Certa para o Seu Objetivo

Suas configurações ideais dependem inteiramente do que você prioriza. Use esses princípios como ponto de partida para desenvolver seu processo específico.

- Se o seu foco principal é o rendimento máximo: Use uma carga de bolas maior (cerca de 50%), meio maior e opere perto da velocidade crítica para quebrar o material rapidamente.

- Se o seu foco principal é alcançar um tamanho de partícula uniforme e fino: Considere uma abordagem de duas etapas: uma moagem inicial com meio maior, seguida por uma segunda moagem mais longa com meio menor a uma velocidade ligeiramente mais baixa.

- Se o seu foco principal é minimizar a contaminação do produto: Selecione meio de moagem cerâmico ou outro não metálico e certifique-se de que o revestimento do seu moinho seja feito de um material compatível e resistente à abrasão, como borracha ou uma cerâmica específica.

Ao ajustar metodicamente essas variáveis, você pode transformar seu moinho de bolas de um simples moedor em uma ferramenta de engenharia de precisão.

Tabela Resumo:

| Fator | Efeito Chave no Produto Final |

|---|---|

| Velocidade de Rotação | Determina a eficiência da moagem (catarata vs. cascata). |

| Tamanho/Material do Meio de Moagem | Impacta a força (bolas grandes) vs. finura (bolas pequenas); afeta a contaminação. |

| Volume de Carga (Taxa de Preenchimento) | Equilibra a energia de impacto e o movimento do meio (ótimo 40-50%). |

| Dureza do Material e Tamanho da Alimentação | Define a energia de base e o tempo necessários para a redução de tamanho. |

| Tempo de Moagem | Correlaciona-se diretamente com o tamanho final da partícula (com retornos decrescentes). |

Pronto para otimizar seu processo de moagem de bolas para resultados superiores? A KINTEK é especializada em equipamentos e consumíveis de laboratório, fornecendo as soluções certas para as necessidades de moagem do seu laboratório. Se você está focado em alcançar um tamanho de partícula específico, maximizar o rendimento ou garantir a pureza do produto, nossa experiência pode ajudar. Entre em contato conosco hoje para discutir como podemos melhorar sua eficiência de moagem e a qualidade do produto!

Guia Visual

Produtos relacionados

- Moinho de Tambor Horizontal de Laboratório

- Máquina Moedora Planetária Horizontal de Bola de Laboratório

- Moedor Planetário de Bolas de Alta Energia para Laboratório

- Moinho de Bolas Planetário Omnidirecional de Alta Energia para Laboratório

- Máquina de Moinho Planetário de Bolas Omnidirecional de Alta Energia para Laboratório

As pessoas também perguntam

- Qual é o papel específico de um moinho de bolas planetário na preparação de pós compósitos de Ag-SnO2-Y2O3?

- Qual é a função da moagem e trituração mecânica por bolas no pré-tratamento da biomassa? Aumentar a Reatividade e a Eficiência

- Qual é a função dos moinhos de bolas de alta energia durante a ativação física do biochar? Melhorar o desempenho do cimento

- Qual é o papel de um moinho de bolas planetário horizontal leve? Aperfeiçoe a Dispersão do seu Pó Composto

- Qual é a função de um moinho de bolas planetário para compósitos de B4C/Al? Alcançando homogeneização superior do material

- Qual é o papel principal da moagem de bolas de alta energia no combustível UO2-BeO? Homogeneização Mestra para Energia Nuclear

- Qual é a função principal de um moinho de bolas planetário na preparação de pós de aço reforçados com dispersão de óxido (ODS)?

- Qual é a diferença entre um pulverizador e um moinho de bolas? Escolha a Tecnologia de Moagem Certa