Embora incrivelmente poderosos, a deposição de filmes finos não é um processo simples e acarreta desafios técnicos significativos. As principais desvantagens giram em torno da dificuldade de controlar as propriedades físicas do filme, garantir que ele adira corretamente à superfície e gerenciar os altos custos e complexidades associados à expansão do processo para produção.

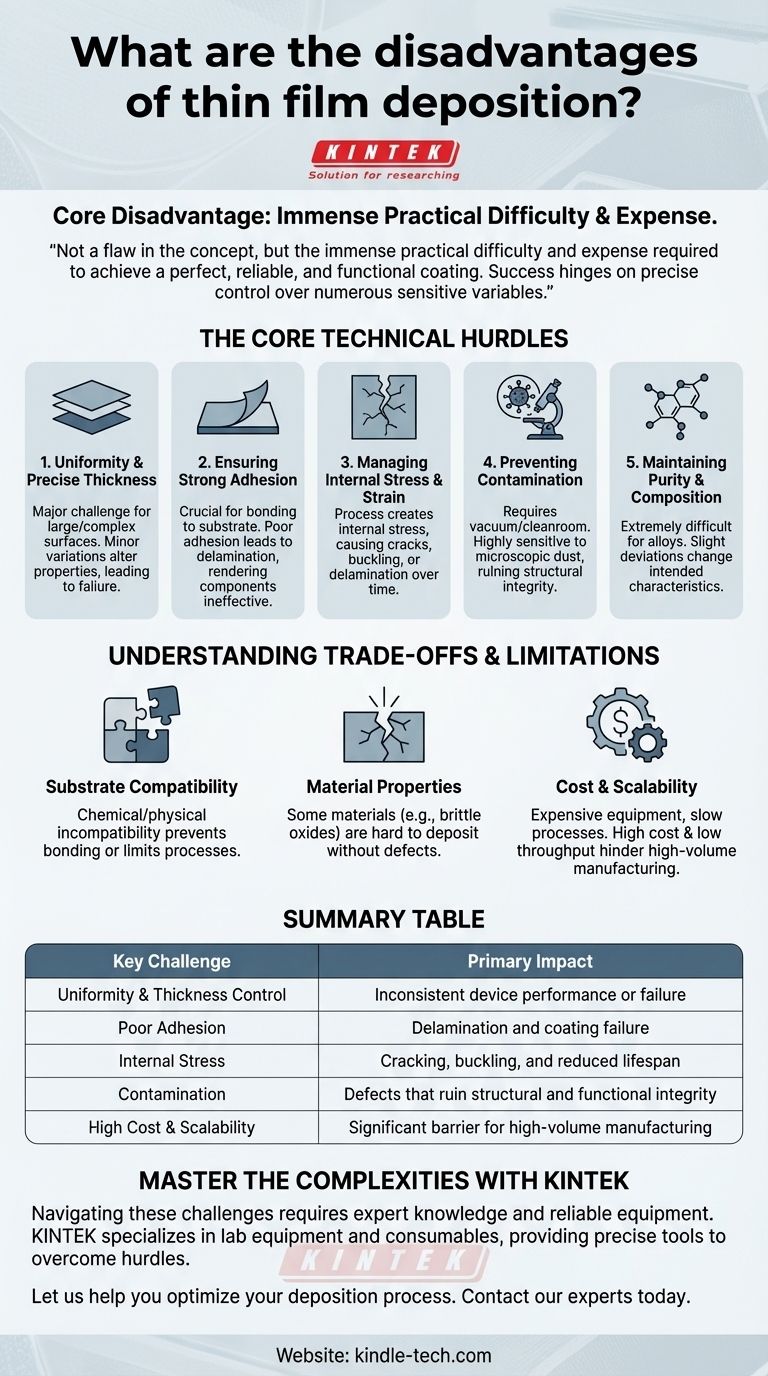

A desvantagem central da deposição de filmes finos não é uma falha no conceito em si, mas a imensa dificuldade prática e o custo exigidos para alcançar um revestimento perfeito, confiável e funcional. O sucesso depende do controle preciso de inúmeras variáveis sensíveis.

Os Principais Obstáculos Técnicos da Deposição de Filmes Finos

Os benefícios teóricos dos filmes finos são frequentemente ofuscados pelos desafios práticos de criá-los. Esses obstáculos são as verdadeiras desvantagens do processo.

Desafio 1: Alcançar Uniformidade e Espessura Precisa

Alcançar um filme perfeitamente uniforme em toda uma superfície, especialmente uma grande ou complexa, é um grande desafio.

Mesmo pequenas variações na espessura podem alterar drasticamente as propriedades ópticas, elétricas ou mecânicas de um filme, levando à falha do dispositivo ou a um desempenho inconsistente.

Desafio 2: Garantir Forte Adesão

Um filme é inútil se não aderir ao material subjacente, conhecido como substrato.

A má adesão pode levar à delaminação, onde o filme se solta ou descasca. Este é um modo de falha crítico que torna o componente ineficaz.

Desafio 3: Gerenciar Estresse e Tensão Internos

O próprio processo de deposição pode criar estresse interno dentro do filme fino.

Essa tensão embutida pode fazer com que o filme rache, se curve ou se delamine com o tempo, comprometendo severamente sua integridade e a função do produto final.

Desafio 4: Prevenir a Contaminação

A deposição de filmes finos geralmente requer ambientes de vácuo ou salas limpas porque o processo é altamente sensível à contaminação.

Mesmo partículas de poeira microscópicas ou moléculas de gás residuais podem criar defeitos no filme, arruinando sua integridade estrutural e propriedades funcionais.

Desafio 5: Manter a Pureza e a Composição

Para filmes feitos de ligas ou materiais compostos, manter a composição química e a pureza precisas é extremamente difícil.

Pequenos desvios da composição alvo podem alterar fundamentalmente as características pretendidas do filme, tornando este um desafio constante de controle de processo.

Compreendendo as Compensações e Limitações

Além dos obstáculos técnicos diretos, existem desvantagens estratégicas mais amplas a serem consideradas, centradas principalmente na compatibilidade e no custo.

A Restrição da Compatibilidade do Substrato

Nem todo material de filme pode ser depositado com sucesso em todos os substratos.

A incompatibilidade química ou física entre o filme e o substrato pode impedir a ligação adequada, limitar a janela do processo ou criar estresse excessivo, forçando mudanças custosas em materiais ou design.

O Desafio das Propriedades do Material

Alguns materiais que seriam ideais para um filme fino são inerentemente difíceis de manusear. Por exemplo, certos óxidos frágeis podem ser difíceis de depositar sem introduzir rachaduras ou defeitos.

Isso significa que o material ideal para uma aplicação pode não ser prático de implementar como um filme fino, forçando compromissos de engenharia.

A Realidade do Custo e da Escalabilidade

O equipamento necessário para deposição de filmes finos de alta qualidade é caro, e os processos podem ser lentos.

Essa combinação de alto custo e baixa produtividade torna a expansão da pesquisa laboratorial para a fabricação em grande volume uma desvantagem logística e financeira significativa.

A Deposição de Filmes Finos é Adequada para Sua Aplicação?

Escolher esta tecnologia requer pesar suas capacidades únicas contra suas dificuldades inerentes. A escolha certa depende inteiramente do objetivo principal do seu projeto.

- Se seu foco principal é alcançar propriedades novas para dispositivos de alto desempenho (por exemplo, semicondutores, ótica avançada): Os desafios técnicos são um custo necessário e justificável para criar funcionalidades que os materiais a granel não podem fornecer.

- Se seu foco principal é melhorar um produto com um revestimento econômico: Você deve avaliar cuidadosamente se as complexidades de adesão, uniformidade e alto custo de capital são gerenciáveis dentro do seu orçamento.

Em última análise, alavancar com sucesso a deposição de filmes finos depende da sua capacidade de dominar e controlar suas variáveis de processo exigentes e sensíveis.

Tabela de Resumo:

| Desafio Principal | Impacto Principal |

|---|---|

| Controle de Uniformidade e Espessura | Desempenho inconsistente do dispositivo ou falha |

| Má Adesão | Delaminação e falha do revestimento |

| Estresse Interno | Rachaduras, empenamento e vida útil reduzida |

| Contaminação | Defeitos que arruinam a integridade estrutural e funcional |

| Alto Custo e Escalabilidade | Barreira significativa para a fabricação em grande volume |

Domine as complexidades da deposição de filmes finos com a KINTEK.

Navegar pelos desafios dos processos de filmes finos — desde alcançar a uniformidade perfeita até gerenciar altos custos — requer conhecimento especializado e equipamentos confiáveis. A KINTEK é especializada em equipamentos de laboratório e consumíveis, fornecendo as ferramentas precisas e o suporte necessários para superar esses obstáculos. Se você está desenvolvendo semicondutores de alto desempenho ou revestimentos ópticos avançados, nossas soluções ajudam você a controlar variáveis críticas e garantir resultados bem-sucedidos.

Deixe-nos ajudá-lo a otimizar seu processo de deposição. Entre em contato com nossos especialistas hoje para discutir sua aplicação específica e descobrir como a KINTEK pode aprimorar as capacidades e a eficiência do seu laboratório.

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Sistema Reator de Deposição Química em Fase Vapor por Plasma de Micro-ondas MPCVD para Laboratório e Crescimento de Diamante

- Sistema de Reator de Máquina MPCVD com Ressonador Cilíndrico para Deposição Química de Vapor por Plasma de Micro-ondas e Crescimento de Diamante de Laboratório

- Barco de Evaporação de Cerâmica Aluminizada para Deposição de Filmes Finos

As pessoas também perguntam

- Por que o PECVD comumente usa entrada de energia RF? Para Deposição Precisa de Filmes Finos em Baixa Temperatura

- Como o PECVD e o CVD diferem? Um Guia para Escolher o Processo de Deposição de Filme Fino Certo

- Quais são as desvantagens da deposição química a vapor assistida por plasma? Gerenciando as compensações da deposição em baixa temperatura

- Como funciona o PECVD? Habilita a Deposição de Filmes Finos de Baixa Temperatura e Alta Qualidade

- O que é o método de deposição química de vapor ativada por plasma? Uma solução de baixa temperatura para revestimentos avançados