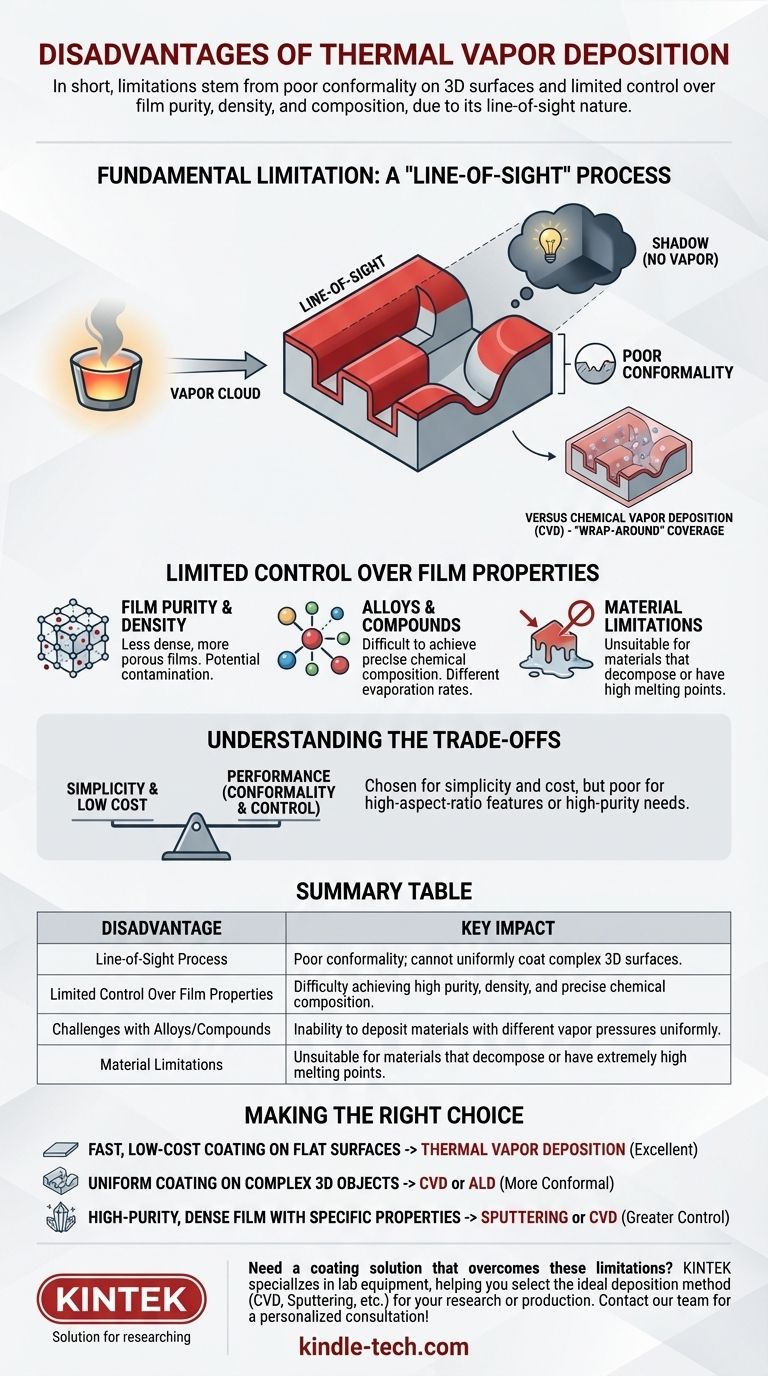

Em resumo, as principais desvantagens da deposição térmica a vapor são sua baixa capacidade de revestir uniformemente superfícies complexas e tridimensionais e o controle limitado que oferece sobre a pureza, densidade e composição química do filme final. Isso ocorre porque é um processo físico de "linha de visão", ao contrário dos métodos baseados em reações químicas, que são mais versáteis.

Embora valorizada por sua simplicidade e baixo custo, as limitações centrais da deposição térmica a vapor estão diretamente ligadas ao seu mecanismo. O processo tem dificuldade em revestir qualquer coisa que não sejam as superfícies diretamente expostas de um substrato, e oferece menos maneiras de ajustar as propriedades estruturais e químicas do filme resultante.

A Limitação Fundamental: Um Processo de "Linha de Visão"

A desvantagem mais significativa da deposição térmica a vapor decorre de como o material viaja da fonte para o substrato. O processo envolve o aquecimento de um material a vácuo até que ele evapore, criando uma nuvem de vapor que então se condensa no substrato mais frio.

O que "Linha de Visão" Significa

Os átomos vaporizados viajam em linhas retas da fonte de evaporação para o substrato. Pense nisso como uma lâmpada em um quarto escuro – apenas as superfícies diretamente voltadas para a lâmpada são iluminadas. Qualquer superfície em uma "sombra" recebe pouco ou nenhum vapor.

A Consequência: Baixa Conformidade

Essa natureza de "linha de visão" resulta em baixa conformidade, que é a capacidade de depositar um filme de espessura uniforme em uma superfície não plana. Enquanto uma bolacha plana voltada para a fonte será revestida uniformemente, um objeto complexo com trincheiras, degraus ou curvas terá depósitos espessos na parte superior e depósitos muito finos ou inexistentes nas paredes laterais e nas fendas.

Isso contrasta fortemente com a Deposição Química a Vapor (CVD), onde um gás reativo preenche toda a câmara e reage em todas as superfícies aquecidas, proporcionando uma excelente cobertura "envolvente".

Controle Limitado Sobre as Propriedades do Filme

A simplicidade da evaporação térmica é também sua fraqueza. O processo é controlado principalmente pela temperatura e pressão, oferecendo menos "botões para girar" para gerenciar a qualidade final do filme em comparação com técnicas mais avançadas.

Dificuldade com a Pureza e Densidade do Filme

O filme é criado por simples condensação. Isso pode levar a filmes menos densos e com uma estrutura cristalina mais porosa ou desordenada do que aqueles criados por processos químicos ou de maior energia. Além disso, materiais do elemento de aquecimento ou cadinho podem, às vezes, contaminar o filme.

Desafios com Ligas e Compostos

Criar um filme com uma composição química precisa de múltiplos elementos (uma liga) é extremamente difícil com a evaporação térmica. Materiais diferentes têm pressões de vapor diferentes, o que significa que evaporarão em taxas diferentes na mesma temperatura. O resultado é um filme cuja composição muda durante a deposição e raramente corresponde ao material de origem.

Incapacidade de Depositar Certos Materiais

Materiais que não derretem e evaporam de forma limpa são inadequados para deposição térmica. Alguns materiais se decompõem quando aquecidos, enquanto outros (metais refratários como o tungstênio) têm pontos de fusão tão altos que evaporá-los é impraticável e energeticamente intensivo.

Compreendendo as Compensações: Simplicidade vs. Desempenho

Nenhuma técnica de deposição é perfeita; a escolha depende inteiramente do objetivo. As desvantagens da deposição térmica a vapor devem ser ponderadas em relação às suas vantagens significativas.

O Poder da Simplicidade e do Custo

A principal razão pela qual a deposição térmica a vapor é tão amplamente utilizada é porque geralmente é o método mais barato, rápido e simples disponível. O equipamento é relativamente direto e fácil de operar e manter, tornando-o ideal para pesquisa e aplicações onde a conformidade perfeita ou a estrutura do filme não são a principal prioridade.

Quando Evitar a Deposição Térmica

Você deve evitar este método se sua aplicação exigir um revestimento uniforme em uma característica de alta razão de aspecto, como o interior de uma trincheira profunda em um microchip. Também é uma má escolha quando você precisa de um filme com pureza excepcionalmente alta, orientação cristalina específica ou uma composição de liga precisamente controlada.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção do método de deposição correto exige a compreensão do seu objetivo principal.

- Se o seu foco principal é um revestimento rápido e de baixo custo em uma superfície relativamente plana: A deposição térmica a vapor é uma escolha excelente e altamente eficaz.

- Se o seu foco principal é um revestimento uniforme e sem furos em um objeto 3D complexo: Você deve usar um método mais conforme, como a Deposição Química a Vapor (CVD) ou a Deposição por Camadas Atômicas (ALD).

- Se o seu foco principal é um filme denso e de alta pureza com propriedades estruturais ou químicas específicas: Outros métodos como a pulverização catódica (outro tipo de PVD) ou CVD oferecem um controle muito maior sobre o produto final.

Em última análise, compreender as compensações entre a simplicidade da evaporação térmica e o alto desempenho dos métodos químicos permite que você selecione a ferramenta certa para o trabalho.

Tabela Resumo:

| Desvantagem | Impacto Chave |

|---|---|

| Processo de Linha de Visão | Baixa conformidade; não consegue revestir uniformemente superfícies 3D complexas ou trincheiras. |

| Controle Limitado Sobre as Propriedades do Filme | Dificuldade em alcançar alta pureza, densidade e composição química precisa. |

| Desafios com Ligas/Compostos | Incapacidade de depositar materiais com diferentes pressões de vapor uniformemente. |

| Limitações de Materiais | Inadequado para materiais que se decompõem ou têm pontos de fusão extremamente altos. |

Precisa de uma solução de revestimento que supere essas limitações?

A deposição térmica a vapor não é a ferramenta certa para todo trabalho. Se o seu projeto exige revestimentos uniformes em estruturas 3D complexas, filmes de alta pureza ou composições de materiais precisas, você precisa de uma solução mais avançada.

A KINTEK é especializada em equipamentos e consumíveis de laboratório, atendendo a todas as suas necessidades laboratoriais. Nossos especialistas podem ajudá-lo a selecionar o método de deposição ideal — seja Deposição Química a Vapor (CVD), pulverização catódica ou outra técnica — para garantir que sua pesquisa ou produção alcance os resultados desejados.

Vamos encontrar a ferramenta certa para sua aplicação específica. Entre em contato com nossa equipe hoje para uma consulta personalizada!

Guia Visual

Produtos relacionados

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

As pessoas também perguntam

- O que é um forno tubular CVD? Um Guia Completo para Deposição de Filmes Finos

- Quais são os métodos de produção de CNTs? CVD escalável versus técnicas laboratoriais de alta pureza

- Como a quiralidade afeta os nanotubos de carbono? Ela determina se são metálicos ou semicondutores

- Qual o papel do equipamento de Deposição Química em Fase Vapor (CVD) na preparação de compósitos C/C? Análise de Especialista

- Qual a temperatura máxima que os nanotubos de carbono no ar conseguem suportar? Compreendendo o Limite de Oxidação