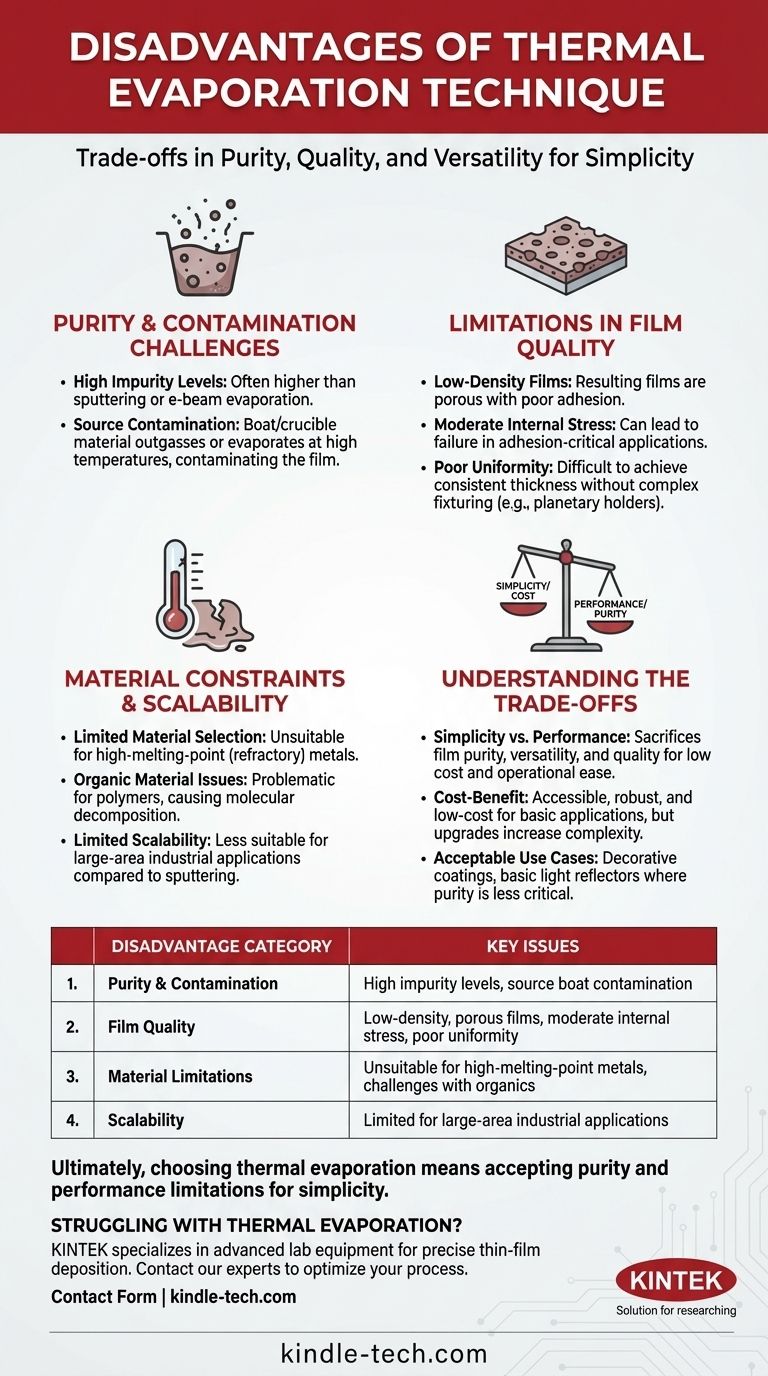

Em resumo, as principais desvantagens da evaporação térmica são os altos níveis de impureza, as significativas limitações nos tipos de materiais que podem ser depositados e a criação de filmes de baixa densidade com uniformidade potencialmente ruim. Esta técnica tem dificuldades com materiais de alto ponto de fusão e pode introduzir contaminação da própria fonte de aquecimento.

A evaporação térmica é valorizada pela sua simplicidade e baixo custo, mas isso tem um preço significativo. A sua principal desvantagem é sacrificar a pureza do filme, a versatilidade do material e a qualidade estrutural em troca da facilidade operacional e da acessibilidade.

O Desafio da Pureza e Contaminação

A desvantagem mais frequentemente citada da evaporação térmica é a sua pureza comprometida, que decorre diretamente do seu princípio de funcionamento.

Altos Níveis de Impureza

Comparada a outros métodos de deposição física de vapor (PVD), como a pulverização catódica ou a evaporação por feixe de elétrons, a evaporação térmica geralmente produz filmes com os mais altos níveis de impurezas. O vácuo relativamente baixo e o método de aquecimento contribuem para isso.

Contaminação da Fonte

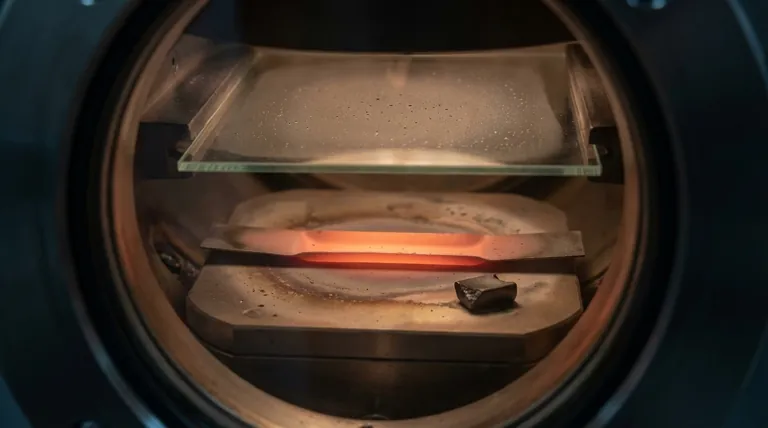

O material a ser depositado é colocado em um "barco" ou cadinho, que é aquecido resistivamente. Em altas temperaturas, o próprio material do barco pode liberar gases ou evaporar, tornando-se um contaminante não intencional no filme fino final.

Limitações na Qualidade e Estrutura do Filme

Embora simples de executar, o processo oferece menos controle sobre as propriedades finais do filme em comparação com técnicas mais avançadas.

Filmes de Baixa Densidade

Os filmes resultantes são frequentemente de baixa densidade e porosos. Embora isso possa ser melhorado adicionando uma fonte de assistência iônica, a qualidade inerente de um processo padrão de evaporação térmica é inferior à de outros métodos PVD.

Estresse Interno Moderado

Filmes depositados via evaporação térmica tendem a exibir estresse interno moderado. Este pode ser um ponto de falha crítico em aplicações onde a adesão do filme e a estabilidade a longo prazo são primordiais.

Baixa Uniformidade Sem Assistência

Alcançar uma espessura de filme uniforme em um substrato é um grande desafio. Sem adições complexas e caras como suportes de substrato planetários e máscaras de uniformidade, a deposição é frequentemente inconsistente.

Restrições de Materiais e Escalabilidade

O mecanismo de aquecimento estabelece limites firmes sobre quais materiais podem ser usados e quão eficazmente o processo pode ser escalado.

Seleção Limitada de Materiais

A evaporação térmica é fundamentalmente inadequada para materiais com pontos de fusão muito altos, como metais refratários (por exemplo, tungstênio, molibdênio). As fontes de aquecimento resistivo simplesmente não conseguem atingir as temperaturas necessárias de forma eficiente ou sem forte contaminação.

Desafios com Materiais Orgânicos

A deposição de polímeros e outros materiais orgânicos é problemática. A baixa condutividade térmica desses materiais dificulta o aquecimento, e o processo pode causar decomposição molecular ou uma diminuição no peso molecular, alterando as propriedades do material.

Escalabilidade Industrial Limitada

Embora excelente para escala laboratorial e alguns processos em lote, a não-uniformidade inerente ao método e as limitações da fonte o tornam menos escalável para aplicações industriais de grande área em comparação com técnicas como a pulverização catódica.

Compreendendo as Trocas: Simplicidade vs. Desempenho

As desvantagens da evaporação térmica devem ser ponderadas em relação à sua principal vantagem: a simplicidade.

A Equação Custo-Benefício

A evaporação térmica é relativamente de baixo custo, simples e robusta. O equipamento é menos complexo do que os sistemas de pulverização catódica ou feixe de elétrons. Isso a torna um ponto de entrada acessível para a deposição de filmes finos.

Quando as Desvantagens Não Importam

Para certas aplicações, as desvantagens são aceitáveis. Em revestimentos decorativos para cosméticos ou artigos esportivos, ou refletores de luz básicos, a pureza e densidade absolutas do filme são menos críticas do que o custo e a aparência visual.

Mitigando as Desvantagens

É importante reconhecer que um evaporador térmico básico pode ser atualizado. A adição de fontes de assistência iônica pode melhorar a densidade do filme, e a fixação planetária pode melhorar a uniformidade. No entanto, essas adições aumentam o custo e a complexidade, diminuindo a diferença com outras técnicas PVD.

A Evaporação Térmica é Adequada para a Sua Aplicação?

Sua decisão deve ser baseada em uma compreensão clara dos requisitos inegociáveis do seu projeto.

- Se o seu foco principal é alta pureza e densidade do filme: A evaporação térmica é uma má escolha; explore a pulverização catódica ou a evaporação por feixe de elétrons.

- Se o seu foco principal é depositar metais refratários ou ligas complexas: Esta técnica é inadequada devido às suas limitações de temperatura.

- Se o seu foco principal é a deposição de baixo custo de metais simples de baixo ponto de fusão: A evaporação térmica é uma solução altamente viável e econômica, especialmente para protótipos ou acabamentos decorativos.

- Se o seu foco principal é depositar eletrônicos orgânicos (OLEDs): Este método é usado, mas você deve estar preparado para gerenciar os desafios significativos de decomposição de materiais e controle de processo.

Em última análise, escolher a evaporação térmica significa aceitar conscientemente suas limitações em pureza e desempenho em troca de sua simplicidade e baixo custo.

Tabela Resumo:

| Categoria de Desvantagem | Principais Problemas |

|---|---|

| Pureza e Contaminação | Altos níveis de impureza, contaminação do barco da fonte |

| Qualidade do Filme | Filmes de baixa densidade, porosos, estresse interno moderado, baixa uniformidade |

| Limitações de Materiais | Inadequado para metais de alto ponto de fusão, desafios com orgânicos |

| Escalabilidade | Limitado para aplicações industriais de grande área |

Com dificuldades devido às limitações da evaporação térmica? A KINTEK é especializada em equipamentos de laboratório avançados e consumíveis para deposição precisa de filmes finos. Se você precisa de sistemas de pulverização catódica de maior pureza, ferramentas de evaporação por feixe de elétrons ou orientação especializada para selecionar a técnica PVD certa para seus materiais, nós temos a solução. Entre em contato com nossos especialistas hoje para otimizar seu processo de filmes finos e alcançar resultados superiores.

Guia Visual

Produtos relacionados

- Barco de Evaporação de Molibdênio, Tungstênio e Tântalo para Aplicações de Alta Temperatura

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Barco de Evaporação Especial de Molibdênio, Tungstênio e Tântalo

As pessoas também perguntam

- O que é o processo de evaporação térmica? Um Guia para Deposição de Filmes Finos Simples e de Alta Pureza

- Qual é o processo de evaporação de filme fino? Um Guia para Revestimento PVD de Alta Pureza

- Quais são as desvantagens do método de evaporação térmica? Limitações chave na pureza e desempenho

- Qual é a diferença entre evaporação térmica e magnetron sputtering? Escolha o Método de Revestimento PVD Correto

- Como é chamado o recipiente que contém o material de origem metálico na evaporação por feixe de elétrons? Garanta Pureza e Qualidade na Sua Deposição de Filmes Finos

- O que é a vaporização do zinco? Um Desafio Crítico de Segurança e Qualidade na Soldagem

- Qual é a diferença entre evaporação térmica e evaporação por feixe de elétrons? Escolha o Método Certo para o Seu Filme Fino

- Para que serve a evaporação por feixe de elétrons? Revestimento de Precisão para Óptica, Aeroespacial e Eletrônica