Embora seja uma técnica poderosa, a Deposição Química a Vapor Aprimorada por Plasma (PECVD) não está isenta de desvantagens significativas. Seus principais inconvenientes decorrem dos próprios produtos químicos que utiliza, que introduzem riscos de segurança e podem comprometer a pureza do filme. Além disso, o uso de plasma, embora permita temperaturas mais baixas, pode introduzir defeitos e tensões no filme depositado.

A PECVD foi desenvolvida para resolver o problema da alta temperatura da CVD convencional, mas esta solução tem um custo. A principal compensação é aceitar potenciais comprometimentos na qualidade do filme e riscos significativos de segurança química em troca de um orçamento térmico muito menor.

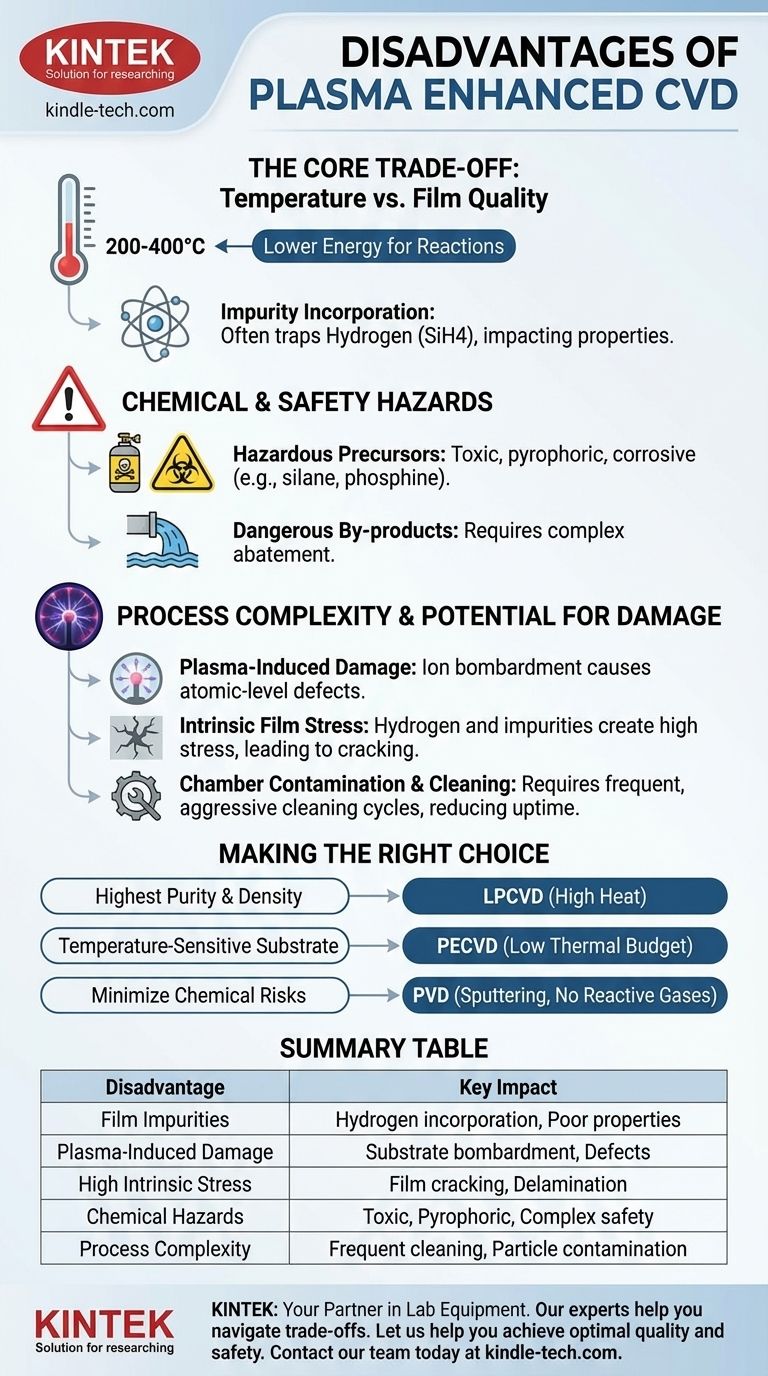

A Compensação: Temperatura vs. Qualidade do Filme

O valor central da PECVD é sua capacidade de operar em temperaturas mais baixas (tipicamente 200-400°C) do que os métodos CVD convencionais, que podem exigir 600-1000°C ou mais.

Menor Energia para Reações

Em temperaturas mais baixas, os precursores químicos têm menos energia térmica para reagir e formar um filme de alta qualidade na superfície do substrato.

O plasma fornece a energia que falta, mas este método de ativação é menos "limpo" do que a energia térmica pura, o que pode impactar as propriedades finais do material.

Incorporação de Impurezas

Como as reações químicas não são completadas por alta temperatura, os filmes PECVD frequentemente contêm impurezas significativas.

Um exemplo comum é a incorporação de hidrogênio de gases precursores como o silano (SiH4). Este hidrogênio aprisionado pode afetar negativamente as propriedades elétricas, a densidade e a estabilidade a longo prazo do filme.

Riscos Químicos e de Segurança

Como todos os processos CVD, a PECVD depende de precursores químicos voláteis e frequentemente perigosos.

Uso de Precursores Perigosos

Muitos gases-fonte usados na PECVD são tóxicos, pirofóricos (inflamam-se espontaneamente no ar) ou corrosivos.

Materiais como silano e fosfina são extremamente perigosos e exigem sistemas especializados e caros de manuseio, armazenamento e entrega de gás.

Subprodutos Perigosos

As reações químicas criam subprodutos residuais que devem ser gerenciados com segurança. Esses fluxos de efluentes frequentemente contêm gases tóxicos não reagidos e outros compostos perigosos que exigem sistemas de abatimento antes de serem liberados.

Complexidade do Processo e Potencial de Dano

O aspecto "aprimorado por plasma" da PECVD introduz desafios únicos que não estão presentes na CVD puramente térmica ou em métodos de deposição física.

Dano Induzido por Plasma

Os íons de alta energia dentro do plasma podem bombardear fisicamente a superfície do substrato enquanto o filme está sendo depositado.

Este bombardeamento pode criar defeitos em nível atômico no filme ou no substrato subjacente, o que é uma grande preocupação para dispositivos eletrônicos sensíveis onde tal dano pode degradar o desempenho.

Tensão Intrínseca do Filme

Embora a PECVD evite a alta tensão térmica associada à CVD de alta temperatura, a incorporação de impurezas (como hidrogênio) e os efeitos do bombardeamento iônico criam alta tensão intrínseca no filme. Esta tensão deve ser cuidadosamente gerenciada para evitar rachaduras ou delaminação.

Contaminação e Limpeza da Câmara

O ambiente de plasma promove a deposição em todas as superfícies dentro da câmara, não apenas na pastilha alvo.

Isso exige ciclos de limpeza de plasma in-situ frequentes e agressivos para remover o material indesejado. Esses ciclos de limpeza reduzem o tempo de atividade do equipamento e podem ser uma fonte de partículas que contaminam as pastilhas de produção subsequentes.

Fazendo a Escolha Certa para Sua Aplicação

Compreender essas desvantagens é fundamental para selecionar a tecnologia de deposição apropriada para seu objetivo específico.

- Se seu foco principal é a mais alta pureza e densidade absoluta do filme: Um processo de alta temperatura como a CVD de Baixa Pressão (LPCVD) pode ser uma escolha melhor, desde que seu substrato possa tolerar o calor.

- Se seu foco principal é a deposição em um substrato sensível à temperatura: A PECVD é frequentemente a escolha necessária e ideal, pois seu baixo orçamento térmico protege materiais subjacentes como polímeros ou camadas metálicas existentes.

- Se seu foco principal é minimizar riscos químicos e de segurança: Um método de Deposição Física a Vapor (PVD) como a pulverização catódica deve ser considerado, pois evita o uso de gases precursores altamente reativos e tóxicos.

Em última análise, a escolha de um método de deposição requer uma compreensão clara das compensações entre as condições de processamento, segurança, custo e as propriedades finais desejadas do filme.

Tabela Resumo:

| Desvantagem | Impacto Principal |

|---|---|

| Impurezas no Filme | Incorporação de hidrogênio, propriedades elétricas ruins, baixa densidade |

| Dano Induzido por Plasma | Bombardeamento do substrato, defeitos em nível atômico |

| Alta Tensão Intrínseca | Risco de rachaduras ou delaminação do filme |

| Riscos Químicos | Gases tóxicos e pirofóricos (ex: silano) exigindo sistemas de segurança complexos |

| Complexidade do Processo | Limpeza frequente da câmara, contaminação por partículas, tempo de atividade reduzido |

Escolher a tecnologia de deposição certa é fundamental para o sucesso do seu projeto. As desvantagens da PECVD – como impurezas no filme e riscos de segurança – devem ser equilibradas com suas vantagens de baixa temperatura.

A KINTEK é especializada em equipamentos e consumíveis de laboratório, atendendo às necessidades laboratoriais. Nossos especialistas podem ajudá-lo a navegar por essas compensações e selecionar o equipamento ideal para sua aplicação específica, seja PECVD, LPCVD ou PVD.

Deixe-nos ajudá-lo a alcançar a qualidade ideal do filme e a segurança do processo. Entre em contato com nossa equipe hoje para uma consulta personalizada para aprimorar as capacidades e a eficiência do seu laboratório.

Guia Visual

Produtos relacionados

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

- Forno Tubular Dividido de 1200℃ com Tubo de Quartzo Forno Tubular de Laboratório

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

As pessoas também perguntam

- Quais são as principais vantagens do PE-CVD na encapsulação de OLED? Proteja Camadas Sensíveis com Deposição de Filmes a Baixa Temperatura

- O que é deposição física de vapor assistida por plasma? Aumente o desempenho do seu revestimento com PA-PVD avançado

- Quais são as vantagens de usar argônio como gás de arraste em PECVD? Otimizar a Estabilidade do Plasma e a Qualidade do Filme

- O CVD assistido por plasma pode depositar metais? Por que o PECVD é raramente usado para deposição de metais

- Qual é o processo de PACVD? Obtenha Revestimentos de Alta Qualidade em Temperaturas Mais Baixas

- Qual é o processo de revestimento PACVD? Um Guia para Filmes Finos de Baixa Temperatura e Alto Desempenho

- O que é deposição química a vapor por plasma térmico? Obtenha Revestimentos Superiores para Aplicações Exigentes

- Como a frequência de operação da fonte de alimentação de RF afeta o processo PECVD? Otimizar a Densidade e Uniformidade do Filme