As principais desvantagens da moldagem por compressão são os seus desafios com o controlo do processo, maior intensidade de mão de obra e o potencial de inconsistência das peças. Estes fatores resultam dos passos manuais necessários para carregar o material e descarregar as peças acabadas, o que pode levar a defeitos e ciclos de produção mais lentos em comparação com métodos mais automatizados.

Embora frequentemente escolhida pelos seus custos iniciais de ferramentas mais baixos, as desvantagens centrais da moldagem por compressão residem na sua natureza manual. Isso introduz variabilidade que pode afetar a qualidade das peças, aumentar os custos de mão de obra e limitar a velocidade de produção, tornando-a menos adequada para aplicações de alto volume ou alta precisão.

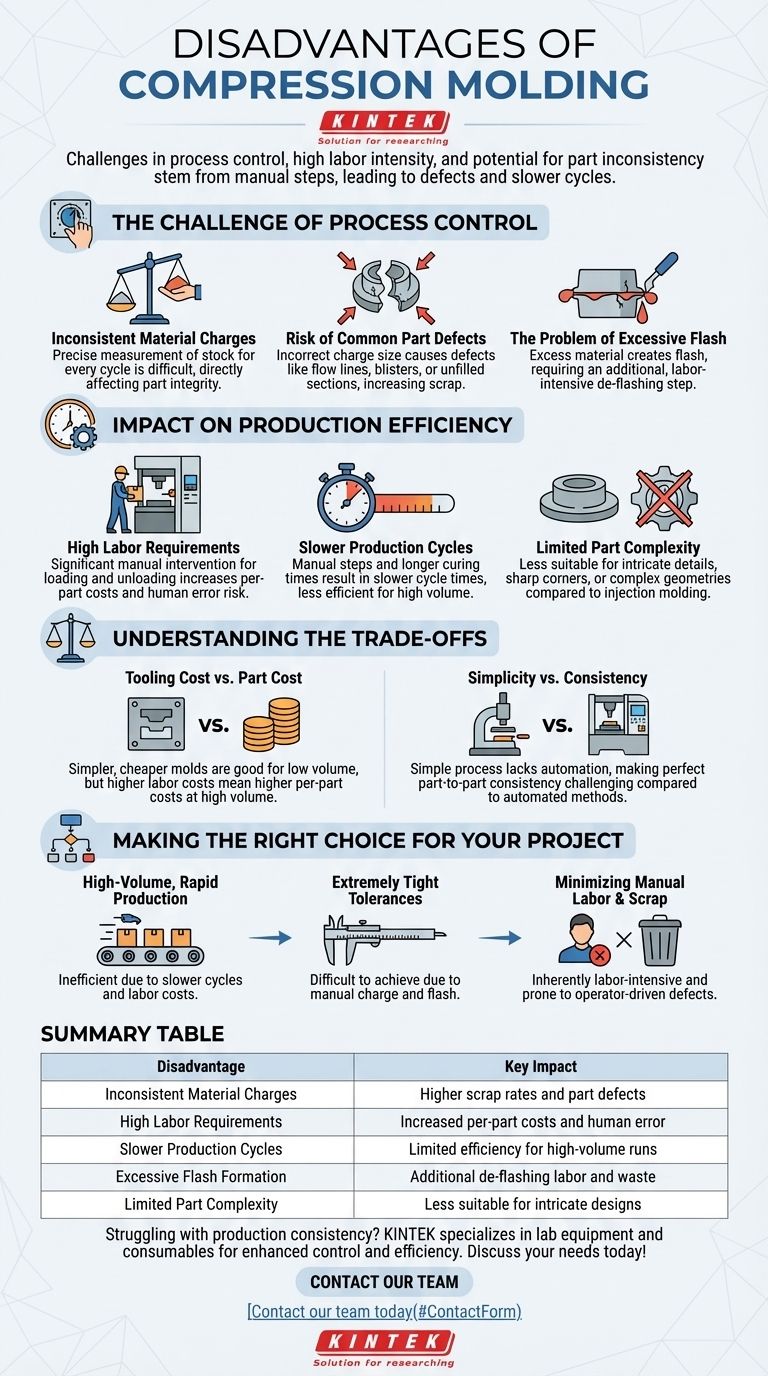

O Desafio do Controlo do Processo

A qualidade de uma peça moldada por compressão depende muito da precisão da configuração inicial. Ao contrário dos processos automatizados, este depende fortemente da habilidade e consistência do operador.

Cargas de Material Inconsistentes

O sucesso começa com a "carga" — a quantidade pré-medida de material de moldagem colocada na cavidade do molde. Cortar ou pesar com precisão este material para cada ciclo é um desafio significativo.

Este passo é crítico porque o volume da carga dita diretamente a integridade final da peça.

Risco de Defeitos Comuns nas Peças

Se a carga de material for muito pequena ou colocada incorretamente, pode resultar em defeitos significativos. Estes incluem linhas de fluxo, bolhas na superfície ou secções da peça que estão completamente não preenchidas.

Tais defeitos frequentemente levam a uma maior taxa de sucata, aumentando o desperdício de material e o custo total de produção.

O Problema do Excesso de Rebarba

Por outro lado, usar demasiado material cria os seus próprios problemas. O excesso de borracha ou plástico é espremido entre as duas metades do molde, formando uma flange fina e indesejada conhecida como rebarba.

A rebarba pesada é frequentemente difícil de remover de forma limpa e adiciona um passo extra e trabalhoso de rebarbagem ao processo de produção.

O Impacto na Eficiência da Produção

Os aspetos manuais da moldagem por compressão influenciam diretamente a sua velocidade e custo-benefício, especialmente à medida que o volume de produção aumenta.

Altos Requisitos de Mão de Obra

O processo requer uma intervenção manual significativa. Um operador deve carregar o material para cada ciclo e remover manualmente a peça acabada após a cura.

Esta dependência da mão de obra manual torna os custos por peça mais elevados do que em processos automatizados e introduz o potencial de erro humano.

Ciclos de Produção Mais Lentos

A combinação de carregamento manual, descarregamento e, muitas vezes, tempos de cura mais longos sob calor e pressão resulta em tempos de ciclo mais lentos.

Isso torna a moldagem por compressão menos eficiente para grandes volumes de produção onde a velocidade é um fator crítico.

Limitações na Complexidade das Peças

Embora excelente para muitos designs, a moldagem por compressão é geralmente menos adequada para produzir peças com detalhes altamente intrincados, cantos afiados ou geometrias complexas.

Processos como a moldagem por injeção oferecem maior liberdade de design para criar componentes mais complexos e precisos.

Compreendendo as Compensações

Escolher a moldagem por compressão envolve uma clara compensação entre o investimento em ferramentas e os custos de produção por peça.

Custo da Ferramenta vs. Custo da Peça

Os moldes de compressão são tipicamente mais simples e menos caros de fabricar do que os moldes de injeção complexos. Isso torna o processo atraente para prototipagem e produção de baixo a médio volume.

No entanto, os maiores requisitos de mão de obra e ciclos mais lentos significam que o custo por peça pode ser maior, especialmente em volumes mais elevados.

Simplicidade vs. Consistência

A simplicidade inerente do processo é uma das suas forças. No entanto, essa mesma simplicidade está ligada à falta de automação, o que cria desafios para alcançar uma consistência perfeita entre as peças.

Processos automatizados oferecem um controlo mais rigoroso sobre as variáveis, levando a uma saída mais repetível e previsível.

Fazendo a Escolha Certa para o Seu Projeto

Avaliar estas desvantagens em relação aos objetivos específicos do seu projeto é a chave para selecionar o método de fabricação correto.

- Se o seu foco principal é a produção rápida e de alto volume: Os tempos de ciclo mais lentos e os altos custos de mão de obra da moldagem por compressão tornam-na uma escolha ineficiente.

- Se o seu foco principal é alcançar tolerâncias extremamente apertadas: O processo de carga manual e o potencial de rebarba podem dificultar resultados consistentes e de alta precisão.

- Se o seu foco principal é minimizar a mão de obra manual e as taxas de sucata: O processo é inerentemente intensivo em mão de obra e mais propenso a defeitos causados pelo operador.

Em última análise, compreender estas limitações é essencial para aproveitar a moldagem por compressão para as aplicações onde ela realmente se destaca.

Tabela Resumo:

| Desvantagem | Impacto Chave |

|---|---|

| Cargas de Material Inconsistentes | Maiores taxas de sucata e defeitos nas peças |

| Altos Requisitos de Mão de Obra | Aumento dos custos por peça e erro humano |

| Ciclos de Produção Mais Lentos | Eficiência limitada para grandes volumes de produção |

| Formação Excessiva de Rebarba | Mão de obra adicional para rebarbagem e desperdício |

| Complexidade Limitada das Peças | Menos adequado para designs intrincados |

Com dificuldades na consistência da produção? A KINTEK é especializada em equipamentos e consumíveis de laboratório, fornecendo soluções que melhoram o controlo e a eficiência do processo. Quer esteja a refinar o seu processo de moldagem por compressão ou a explorar alternativas, a nossa experiência pode ajudá-lo a alcançar maior qualidade e menores custos. Contacte a nossa equipa hoje para discutir as suas necessidades específicas de laboratório!

Guia Visual

Produtos relacionados

- Prensa de Aquecimento de Placa Dupla para Laboratório

- Pequena Máquina de Moldagem por Injeção para Uso em Laboratório

- Máquina Automática de Prensa Isostática a Frio de Laboratório Prensagem Isostática a Frio

- Prensa Isostática a Quente WIP Estação de Trabalho 300Mpa para Aplicações de Alta Pressão

- Máquina Automática de Prensagem a Quente de Laboratório

As pessoas também perguntam

- Uma prensa hidráulica tem calor? Como as Placas Aquecidas Desbloqueiam Moldagem e Cura Avançadas

- Por que é necessário usar fornos de aquecimento com controle de temperatura de alta precisão? Garanta a Integridade das Fibras Naturais.

- Quais são os diferentes tipos de prensas térmicas? Escolha a tecnologia de aquecimento certa para sua aplicação

- Quais são as vantagens e desvantagens da forjagem a quente? Desbloqueie Força Superior para Componentes Críticos

- Para que serve uma prensa hidráulica aquecida? Ferramenta essencial para cura, moldagem e laminação